- •Новгородский государственный университет имени ярослава мудрого

- •Введение

- •Определение основных технических

- •1.1. Станки токарной группы.

- •1.1.1. Выбор припусков и глубины резания.

- •1.1.2. Выбор пределов подач.

- •1.1.3. Выбор пределов скоростей резания.

- •1.1.4. Определение мощности электродвигателей станка

- •1.2. Станки сверлильной группы .

- •1.2.1. Выбор пределов подач .

- •1.2.2. Выбор пределов скоростей резания .

- •1.2.3. Выбор осевой силы, крутящего момента и эффективной мощности привода главного движения и подач .

- •1.3. Станки фрезерной группы .

- •1.3.1. Выбор припусков и глубины резания .

- •1.3.2. Выбор пределов подач .

- •1.3.3. Выбор пределов скоростей резания .

- •1.3.4. Сила резания и эффективная мощность .

- •2. Кинематический расчет привода

- •2.1. Разработка кинематической схемы проектируемого привода.

- •2.2. Ряды частот вращения шпинделей

- •2.2.1. Определение показателя геометрического ряда частоты n вращения шпинделя.

- •2.3. Структурная формула

- •2.4. Выбор наилучшего варианта кинематики

- •2.5. Определение предельных значений скорости и числа ступеней коробки передач.

- •3. Графическая часть расчета кинематической схемы коробок передач

- •3.1. Выбор структуры и построение структурных сеток.

- •3.2. Описание готового графика частот вращения.

- •3.4. Основные зависимости.

- •3.5 Построение графика частот вращения.

- •4. Особые виды кинематических структур

- •4.2. Сочетание ступенчатого и бесступенчатого регулирования.

- •4.3. Множительная структура с двумя знаменателями

- •4.5. Множительная структура с тремя знаменателями '' "

- •4.6. Множительная структура с введением дополнительного

- •4.7. Множительная структура привода с многоскоростным

- •4.8. Коробки скоростей со связанными зубчатыми колесами

- •5. Расчет чисел зубьев колес в коробках передач

- •6. Силовой расчет привода

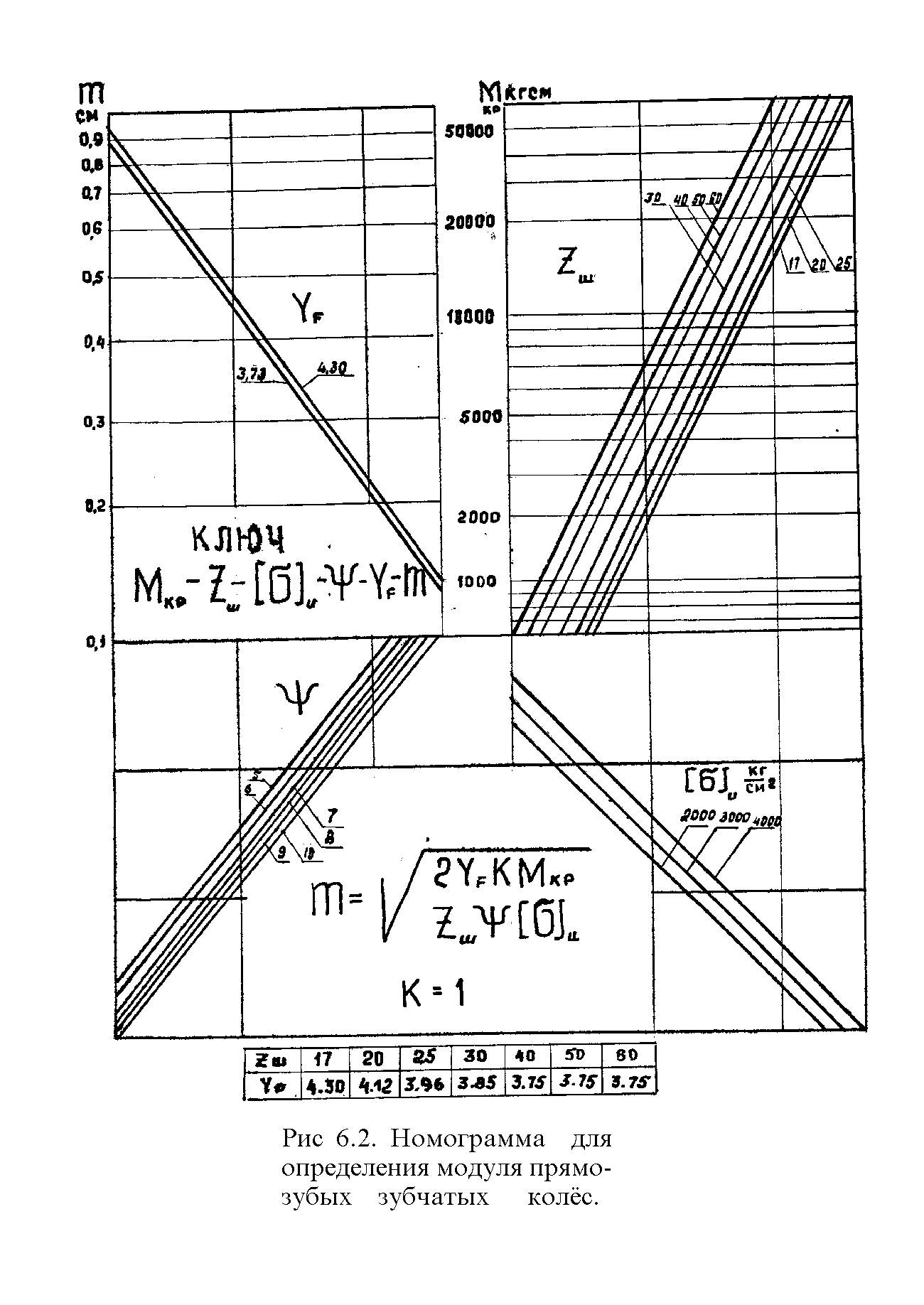

- •6.2. Расчет на прочность цилиндрических зубчавых передач

- •6.3. Уточненный расчет валов.

- •6.4. Расчет на прочность шлицевых участков валов

- •6.5. Расчет (подбор) подшипников качения

- •6.6. Расчет шпинделей станков

6. Силовой расчет привода

В этом разделе приводятся методические указания по силовому расчету основных элементов станков: механических передач, валов, шпинделей, подшипников качения, зубчатых (шлицевых) соединений. Предлалаемые методические указания не являются исчерпывающими. В них излагаются лишь некоторые особенности расчета деталей и узлов металлорежущих станков.

Учитывая период освоения международной системы единиц СИ (ГОСТ 9867-61) в науке и промышленности, все формулы и табличные величины в указаниях даны в системе МКСС (ГОСТ 7664-61) и внесистемных данных и кратных единицах, образованных в соответствии с требованиями ГОСТ 7663-55.

6.1. Приближенный расчет валов .

Приближенный расчет валов производят, когда разработана кинематическая схема привода, построен график частоты вращения (ГЧВ) шпинделя, определена мощность приводного электродвигателя, но не известны диаметры зубчатых колес, места их посадки на валы и места опор и, следовательно, не известны размеры валов в осевом направлении.

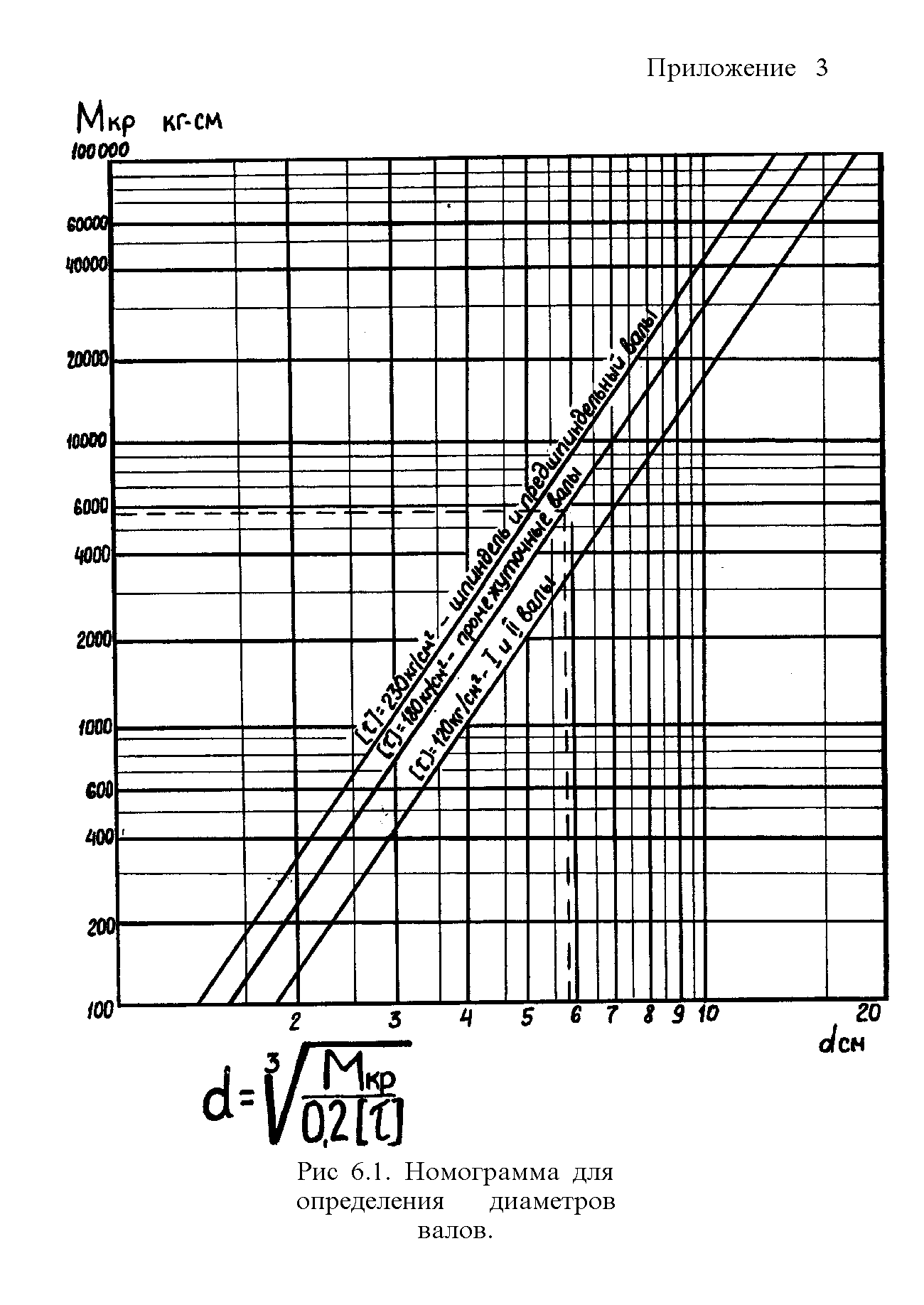

Приближенный расчет валов возможно производить только на кручение, так как еще нельзя определить изгибающих моментов от сил, действующих на валы, чтобы такой расчет был правомочен, приближенный расчет валов на кручение производится по пониженному напряжению на кручение, которое берется в пределах [] = 120 ... 230 кгс/см2 в зависимости от места расположения вала в кинематической цепи привода. На основе статистических данных, использующих опыт проектирования станков фрезерной группы, можно рекомендовать для первого и второго валов от двигателя [] = 120 кгс/см2, для промежуточных валов [] = 180 кгс/см2, для шпинделя и предшпиндельных валов [] = 230 кгс/см2.

Предварительно определяются крутящие моменты на каждом из валов коробки скоростей, исходя из условия полного использования мощности, необходимой для осуществления наиболее тяжелого режима работы .

Крутящий момент относительно оси первого вала коробки скоростей, если последний является продолжением вала двигателя, определяется по формуле:

MI = 97430 N/n, (6.1)

где MI - крутящий момент первого вала, кгс · см;

N - номинальная мощность двигателя, кВт;

n - частота вращения первого вала, об/мин.

При определении крутящего момента на каждом из последующих валов коробки скоростей необходимо учитывать передаточные отношения и коэффициент полезного действия зубчатых передач. Так крутящий момент относительно оси вала II определяется по формуле:

(6.2)

(6.2)

где iз.п.- передаточное отношение зубчатой передачи от вала I к

валу II;

з.п - КПД зубчатой передачи (цилиндрические шестерни с фрезерованными зубьями = 0,95 ... 0,98 ; конические шестерни з.п = 0,95 ... 0,97);

п - КПД подшипников (для одной пары подшипников скольжения п = 0,95 ... 0,98).

Крутящий момент относительно оси любого вала можно определять по формуле:

Mi = 97430 · N · i / ni , (6.3)

где ni - минимальная частота вращения рассчитываемого вала, об/мин;

i - КПД участка кинематической цепи, равный произведению КПД атдельных элементов привода, расположенных между двигателем и рассчитываемым валом.

Уравнение прочности при расчете стального вала на кручение имеет вид:

Mi = Wi [] = di3 [] / 16 = 0,2 di3 [] . (6.4)

Из уравнения прочности определяется диаметр вала:

(6.5)

(6.5)

где Mi - крутящий момент, кгс-см;

[] - допускаемое напряжение на кручение, кгс/см2;

di - диаметр вала, см.

Полученные значения округляют до нормализованных величин по ГОСТ 6636-69.

Диаметры валов при предварительном расчете удобно определять по номограмме, приведенной на рис. 6.1.