- •Рекомендовано Міністерством освіти і науки України як навчальний посібник для студентів вищих навчальних закладів

- •Isbn 978-966-364-674-9

- •Isbn 978-966-364-674-9

- •1. Теоретичні основи товарознавства

- •1. Теоретичні основи товарознавства

- •1. Теоретичні основи товарознавства

- •1. Теоретичні основи товарознавства

- •1.2 Основи метрології, точність і якість виготовлення

- •1. Теоретичні основи товарознавства

- •1. Теоретичні основи товарознавства

- •1. Теоретичні основи товарознавства 25

- •1. Теоретичні основи товарознавства

- •1. Теоретичні основи товарознавства

- •1. Теоретичні основи товарознавства

- •1. Теоретичні основи товарознавства

- •1. Теоретичні основи товарознавства

- •1. Теоретичні основи товарознавства

- •1.4. Визначення якості товарів

- •1. Теоретичні основи товарознавства

- •1.5. Стехіометрія

- •1. Теоретичні основи товарознавства

- •1. Теоретичні основи товарознавства

- •1. Теоретичні основи товарознавства 45

- •1. Теоретичні основи товарознавства

- •1. Теоретичні основи товарознавства

- •1.6 Розміри, відхилення, допуски і посадки.

- •1. Теоретичні основи товарознавства

- •1. Теоретичні основи товарознавства

- •1. Теоретичні основи товарознавства

- •2.1 Класифікація і підготовка сировини

- •2. Сировина

- •2. Сировина

- •2. Сировина

- •2.2 Допоміжні матеріали

- •2. Сировина

- •2.3. Метали і їх руди

- •2. Сировина

- •2. Сировина

- •3.1 Будова і властивості матеріалів

- •3. Металознавство та металопродукція 10 7

- •3. Металознавство та металопродукція

- •3. Металознавство та металопродукція

- •3. Металознавство та металопродукція

- •3. Металознавство та металопродукція

- •3. Металознавство та металопродукція

- •3. Металознавство та металопродукція

- •3. Металознавство та металопродукція

- •3. Металознавство та металопродукція

- •3. Металознавство та металопродукція

- •3. Металознавство та металопродукція

- •3. Металознавство та металопродукція

- •3. Металознавство та металопродукція

- •3. Металознавство та металопродукція

- •3. Металознавство та металопродукція

- •3. Металознавство та металопродукція

- •3. Металознавство та металопродукція 10 7

- •3. Металознавство та металопродукція

- •3. Металознавство та металопродукція

- •3. Металознавство та металопродукція

- •3. Металознавство та металопродукція

- •3. Металознавство та металопродукція

- •3. Металознавство та металопродукція

- •3. Металознавство та металопродукція

- •3. Металознавство та металопродукція

- •3. Металознавство та металопродукція 125

- •3. Металознавство та металопродукція

- •3. Металознавство та металопродукція

- •3. Металознавство та металопродукція

- •3. Металознавство та металопродукція

- •3. Металознавство та металопродукція

- •5. Продукція зварювального виробництва

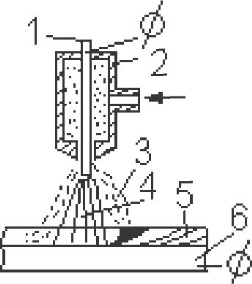

- •5.3. Особливі методи зварювання

- •6. Металовироби промислового призначення

- •6.7. Упакування, транспортування та зберігання металовиробів

- •8.3.2. Упакування, транспортування та зберігання каучуків і гумово-технічних виробів

- •8.5.6. Упакування, маркування, транспортування та зберігання лакофарбових матеріалів

- •9. Будівельні матеріали

- •9.7. Органічні в'яжучі матеріали та вироби на їх основі

Товарознавство

сировини і матеріалів

Візуальний

огляд. Здійснюється при денному або

штучному

освітленні. Використання

будь-яких оптичних приладів повинно

бути

оговорене в технічній

документації.

Перевірку

товщини. Визначають не тільки середню,

але і

мінімальну товщину покриття

на певних ділянках. Методи вимірю-

вання

товщини покриття з руйнуванням деталі

поділяють на хімічні

(руйнування

тільки покриття) та фізичні (руйнують

покриття і виріб).

Перевірку

пористості. Обробляють спеціальним

розчином, який

через пори реагує з

металом основи і утворює видимі продукти

ре-

акції (найчастіше зафарбовані).

Блискучість

контролюють візуально, або з допомогою

фото-

електричних приладів. Візуальний

контроль застосовують тільки

для

попередньої оцінки.

Перевірку

механічних властивостей. Переважно

основані на

сильній деформації

зразка з руйнуванням покриття або

основного

метала. Перевіряють

міцність зчеплення покриття з основним

мета-

лом різними методами (згинанням,

поліруванням, крацеванням і т.д.).

Перевірку

корозійної стійкості. Здійснюють

якісним або

кількісним методами.

При якісній оцінці застосовують

візуальне спо-

стереження або

мікродослідження при збільшенні

20>100г.

При

кількісній оцінці визначають

час появи першого центра та підрахо-

вують

число центрів корозії на одиницю площі

поверхні.

Питання

для самоконтролю

На

які властивості металів та їх сплавів

впливає розмір зерна?

Які

фактори відносяться до фізичних

властивостей мета-

левих сплавів

і металів?

Які

фактори визначають хімічні властивості

металевих

сплавів і металів?

Які

фактори відносяться до технологічних

властивостей

металевих сплавів і

металів?

Які

фактори визначають механічні властивості

метале-

вих сплавів і металів?

Що

позначають цифри у маркуванні чавунів?

Як

маркують призначення легованих

чавунів?

Вуглецеву

сталь звичайної якості якої групи

поставки не

піддають гарячій

обробці.

Як

позначають марку сталі, що пройшла

додаткову переплавку?

Як

використовують реостатну сталь?

Що

означає проба сплавів золота для

ювелірних виробів?

Умови

транспортування та зберігання

металічних порошків.

135

3. Металознавство та металопродукція

□

Металопродукція

Конструктор

призначає марку матеріалу деталі

виходячи з харак-

теру її роботи у

виробі, необхідної міцності та

геометричної форми.

Технолог,

керуючись кресленням, уточнює спосіб

виготовлення заго-

товки в залежності

від форми і розмірів деталі та технічних

можливо-

стей заготівельного

підрозділу, передбачаючи можливо більшу

еконо-

мію засобів та часу на

виготовлення заготовки. Вибрати

заготовку-

означає встановити спосіб

її виготовлення, намітити припуски на

об-

робку кожної поверхні та вказати

допуски на неточність виготовлен-

ня.

Задача технолога-забезпечити обробку

(виготовлення) з найбіль-

шою

продуктивністю та найменшими відходами

матеріала. До основ-

них заготовок

відносять відливки з чорних і кольорових

металів,

ковані та штамповані, з

прокату, зварні та з неметалічних

матері-

алів. Економічну доцільність

метода виготовлення заготовок

орієн-

товно визначають за коефіцієнтом

використання матеріалу :

i

= g/Q

де

q

—

маса деталі

Q

—

маса заготовки

Для

умов серійного виробництва цей коефіцієнт

становить:

відливки — 0,75>0,80 поковки

— 0,38>0,40

штамповки — 0,65>0,75 прокат

0,50

136

Остаточно

економічну доцільність вибраного

метода виготовлення

заготовок

визначають за технічною собівартістю

варіанта виготовлен-

ня вироба.

Собівартість заготовок розраховують

за формулами:

заготовки

з проката S3ar=

Q •

S

-(Q -

q)S

да/1000

литі,

ковані та штамповані заготовки:

S3ar

=

Q

•

S

•

Кт • Км • Кс • Кв • Кп • (Q

-

q)Sm;i/l000

Де:

q—маса

деталі

Q—маса

заготовки

S—ціна

1кг матеріала

ввідх—ціна 1 тони

відходів

Кт—коефіцієнт класа

точності

Км—коефіцієнт марки

матеріала

Кс—коефіцієнт групи

складності

Кв—коефіцієнт групи

ваги

Кп—коефіцієнт обсяга виробництва

4.1.

Обробка пластичним деформуванням

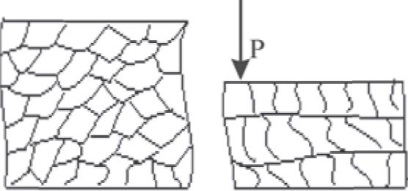

Більшість

металевих сплавів здатні незворотньо

змінювати свою

форму під дією

зовнішніх сил без руйнування-пластично

деформува-

тись. Обробка металів

тиском забезпечує отримання заготовок

і ви-

робів за рахунок пластичності

матеріалів та їх здатності деформува-

тись

під дією зовнішніх сил. При обробці

тиском деформації відбува-

ються як

в зернах (кристалах), так і по границям

зерен. Самі зерна

частково змінюють

свою конфігурацію і розміри, частково

руйну-

ються і подрібнюються (мал.4.1).

При цьому механічні та фізико-

хімічні

властивості змінюються, а саме:

Збільшуються

— твердість, міцність, крихкість,

електричний опір.

Зменшується —

пластичність, в'язкість, електропровідність,

корозій-

на стійкість. Таку зміну

властивостей, пов'язану з деформуванням,

називають

наклепуванням,

а

структуру-неврівноваженою.

Пластичність

оброблюваних ма-

теріалів залежить

від природи

метала або сплава,

хімічного

складу, структури,

механічних

властивостей,

температури,

швидкості та ступеню

деформації.

Товарознавство

сировини і матеріалів

Мал.

4.1. Зміна структури при

пластичному

деформуванні

4.

Металопродукція

137

Зрезарцев

М.П., Зрезарцев 6.ЛІ.

Пластична

деформація може бути холодною або

гарячою. При хо-

лодній деформації

міцність і твердість підвищуються,

пластичні влас-

тивості зменшуються,

а структура металу стає дрібнозернистою

і ряд-

ковою. З підвищенням температури

пластичність зростає, а міцність

та

опір деформаціям зменшуються. При

гарячій обробці тиском ме-

талів

нагрітих до темперетури більшій або

рівній температурі рекри-

сталізації

одночасно відбуваються процеси

подрібнення зерен і віднов-

лення

властивостей. Структура залишається

дрібнозернистою.

Обробка

методами пластичного деформування

прогресивна, еко-

номічна та

високоефективна. Вона розвивається в

напрямку макси-

мального наближення

форм і розмірів заготовок до форми і

розмірів

деталі, що забезпечує краще

використання металу, зниження

собівар-

тості наступної обробки

різанням і зменшує собівартість

продукції.

Сортамент металовиробів

класифікують за ознаками:

за

призначенням (загального призначення

та спеціальні);

за видом вихідного

матеріала (чавунні, алюмінієві,

латунні,

бронзові,титанові та інші);

за

способом виготовлення (литі, ковані,

штамповані, пресовані,

отриманні

прокочуванням або волоченням та іншими

способами);

по

виду покриття (оцинковані,нікельовані,

хромовані, покриті

полімерами та

інші);

по

виду поставки (термічно обробленні-відпалені,

загартовані,

нормалізовані, відпущені,

термічно необроблені);

за

видом викінчувальної обробки

(шліфовані, поліровані, гал-

товані,

чорні);

за

точністю виготовлення

(грубі, нормальні, точні).

До номенклатури

металовиробів входять такі групи

виробів: сор-

товий і листовий прокат,

смуги і стрічка, труби, дріт, сітки,

кана-

ти, ланцюги і кріпильні вироби.

До

основних видів обробки пластичним

деформуванням відно-

сять прокочування,

волочення, пресування, кування, об'ємне

та ли-

стове штампування.

4.1.1.

Продукція прокочування

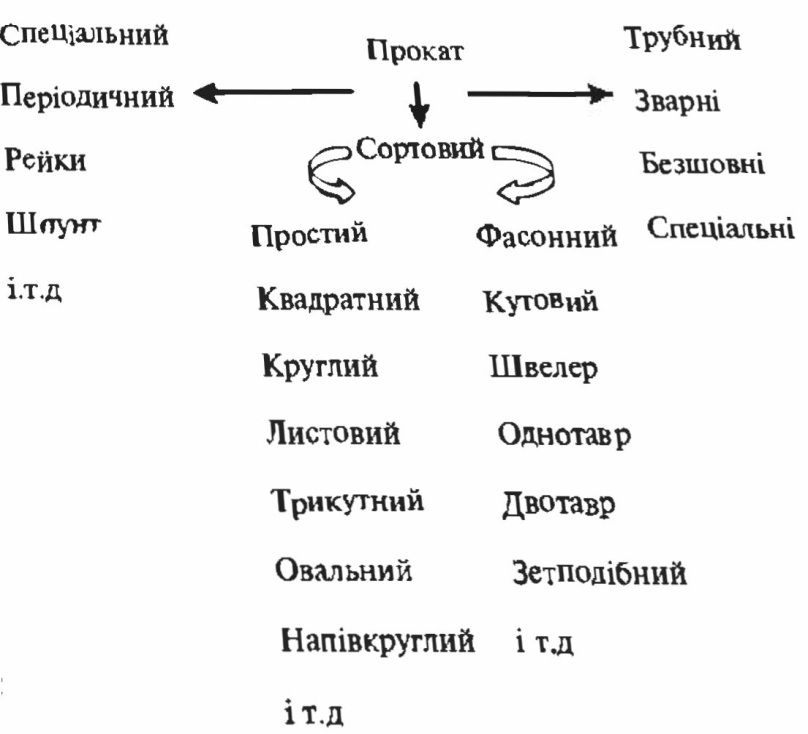

Прокочування

— обробка металів тиском шляхом

пропускання

між валками прокатного

стану які обертаються відливок

(загото-

вок), що пластично деформуються,

зменшуються по товщині, збільшу-

ються

у довжину і набувають потрібної форми

(мал.4.2). Вихідний

138

Частина

І

Товарознавство

сировини і матеріалів

Мал.

4.2. Схема

прокочування

Мал.

4.3. Класифікація продукції

прокатнош

виробництва

4.

Метслопродукц/я

139

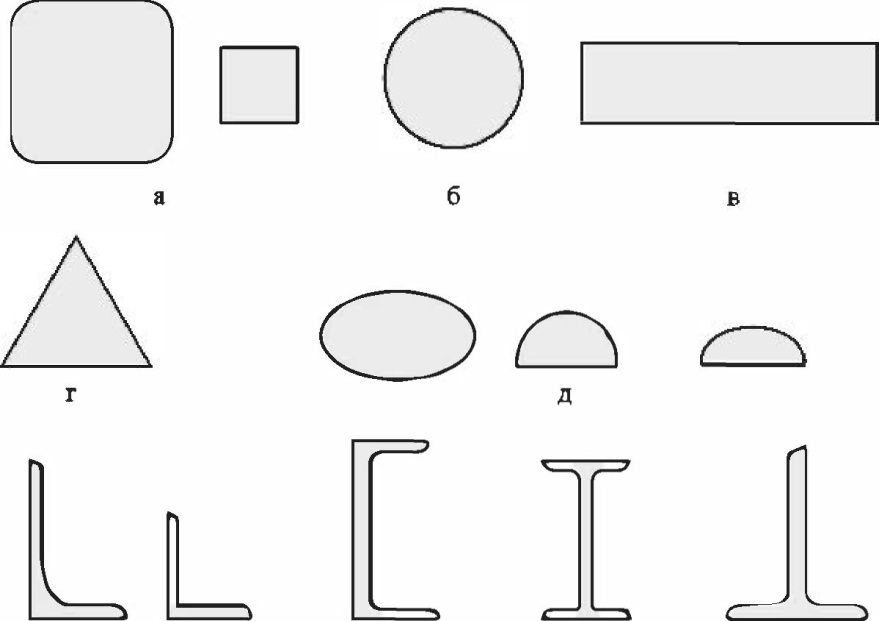

B

залежності

від

форми у розрізі про-

кат буває

сортовим,

трубним і спеціаль-

ним

(мал.4.3). Сор-

товий прокат поділя-

ють

на простий і фа-

сонний (мал.4.4).

До

простого сортового

проката

відносять.

Квадратний

ви-

пускають з розміром

сторони

квадрата до

200мм і довжиною

прутка

до 10м.

Круглий.

Буває

гарячекатаним, ка-

ліброваним

та кова-

ним діаметром де

матеріал

для прокочування-ві дливки вагою до

25т

і більше з яких виготовляють

заготовки для про-

кочування: —

блюми, сляби, сутунки та для труб.

Блюм

(блум,блумс) — квадратна заготовка з

роз-

міром від 350x350мм до 150x150мм яку

отримують

на спеціальних прокатних

станах-блюмінгах і вико-

ристовують

для вітробництва сортового прокату.

Сляби

— прямокутна заготовка з

співвідношенням b:h>15

яку

отримують на спеціальних прокатних

станах-сля

бінгах

і використовують для виробництва

листового прокату. Сутунка —

прямокутня

заготовка товщиною

h=4>22MM

та

шириною

Ь=150..730

мм

яку використовують для виробництва

листового прокату. Для вироб-

ництва

труб використовують заготовки круглої

або багатогранної форми.

Прокочування

біває холодним (більш точне) та гарячим.

Сорта-

мент проката визначається

сукупністю профілів і розмірів

проката-

ного метала. Профіль — форма

прокатаного метала у розрізі. В

залежності

від розмірів сортовий прокат поділяють

на:

Зрезарцев

М.П.,

Зрезарцев 6.ЛІ.

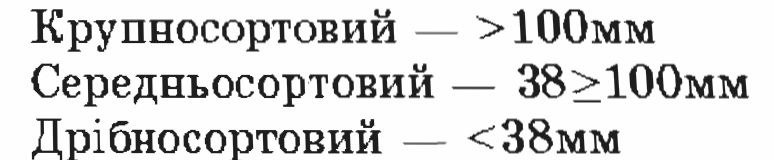

е ж з и

Мал.

4.4 Основні види сортового прокату

а-квадратний;

б-круглий (пруток); в-стрічковий;

г-трикутний;

д-овальний,напівкруглий,сегментний;

е-кутовий нерівнобокий

та рівнобокий;

ж-шнелерний; з-двотавровий; и-тавровий

250мм

і довжиною прутка 1,5>10м. Прокат діаметром

до 9мм включ-

но поставляють у мотках.

Листовий

поділяють на:

листову

сталь плоску та фігурну;

алюмінієві,

мідні, латунні листи;

листи

з важких і легких металів.

За

товщиною листова сталь буває тонколистовою

(S<4,0)

та

тов-

столистовою (Se>4,0).

Сортамент

сталевого листового проката под-

іляється

за призначенням, видом прокату, видом

покриття, тов-

щині листа, схильності

до витяжки, стану поставки. В залежності

від

товщини випускають в листах або рулонах.

Основні різновиди:

гарячекатана,

холоднокатана,тонколистова покрівельна,

двохшарова,

трьохшарова гарячекатана

листова та широкострічкова, декапіро-

вана

(на поверхню ненесений шар іншого

метала), електротехнічна

тонколистова,

товстолистова, корозійностійка,

жаростійка, жаро-

міцна та інші.

140

Частина

І

До

трубного сталевого проката відносять

труби зварні та без-

шовні. Вони

характеризуються зовнішнім діаметром,

товщиною

стінки, маркою матеріала

та довжиною.

До

сталевих труб загального призначення

відносять труби без-

шовні холодно

тянуті, холодно-та гарячекатані,

водогазопровідні

(оцинковані та

неоцинковані, з різьбою та без різьби,

звичайні та

підсилені), тонкостінні

з накатаною різьбою, електрозварні (з

пря-

мим або спіральним швом).

До

сталевих труб спеціального призначення

відносять труби пре-

цезійні

(підвищеної точності виготовлення),

футеровані пластмасою,

біметалічні,

бурильні та інші.

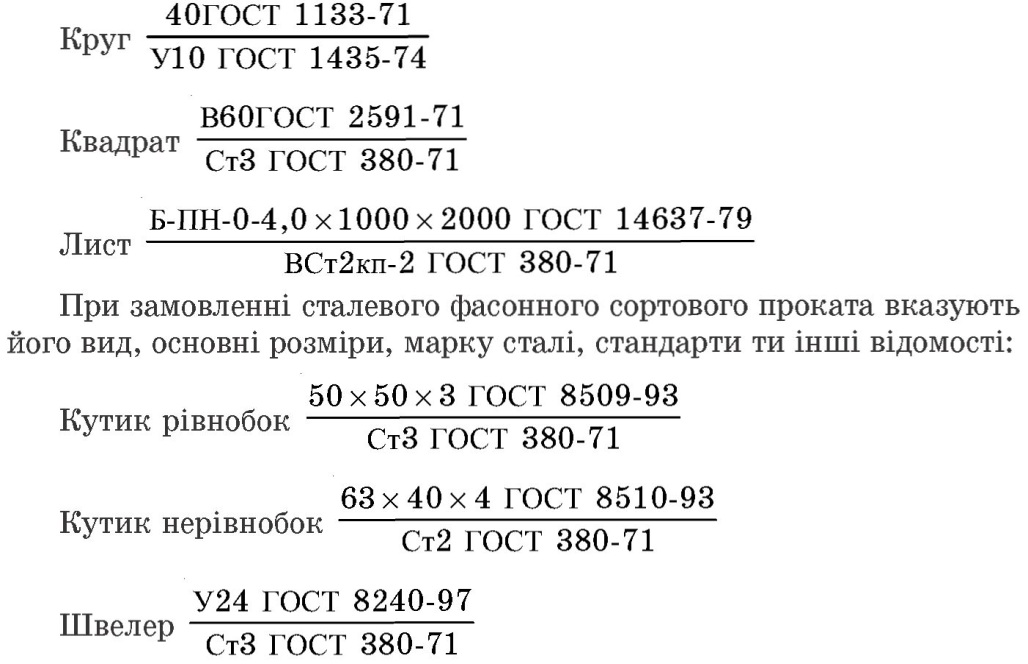

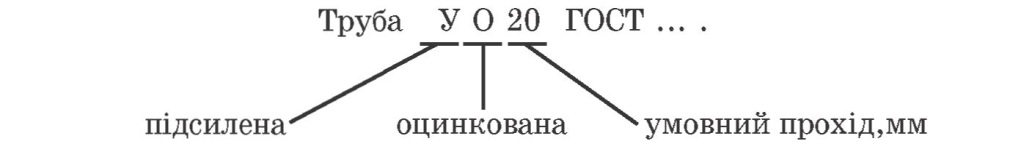

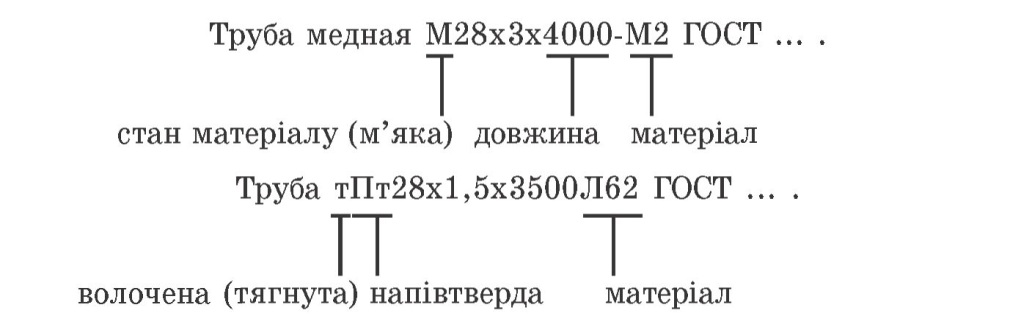

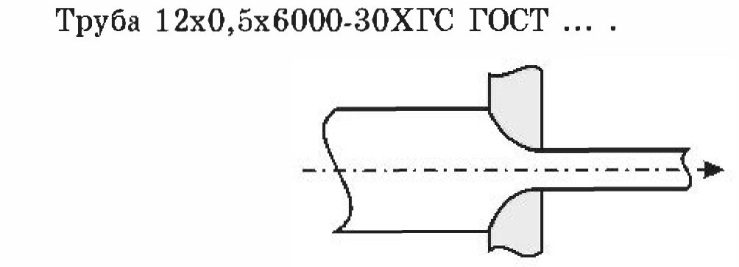

При

замовленні сталевих труб вказують вид

прокату, основні

розміри, марку

сталі, стандарт та інші відомості:

Товарознавство

сировини і матеріалів

4.

Металопродукція

141

При

замовленні сталевого простого сортового

проката вказу-

ють його вид,основні

розміри, марку сталі, стандарти та

інші

відомості:

Зрезарцев

М.П., Зрезарцев 6.ЛІ.

Якість

труб визначається точністю виготовлення,

експлуатаційни-

ми і механічними

властивостями.

Форма,

розміри труб і відхилення по діаметру

та товщині стінок

не повинні

перевищувати встановленні стандартом

відхилення. Ме-

ханічні властивості

основного металу труб повинні відповідати

нор-

мам встановленим для певної

марки метала або сплаву. Труби всіх

видів

які працюють під тиском повинні

витримувати випробуваль-

ний

гідростатичний тиск, а також випробування

на згинання та

сплющування. Труби

всіх видів повинні бути рівно обрізаними,

без

задирів. Точність обрізання не

повинна виводити труби за граничні

відхилення

по довжині. Зовнішня і внутрішня поверні

повинні бути

чистими, без тріщин,

раковин та пухирів.

Крім

загальних вимог до труб можуть ставитись

вимоги, викликані

специфікою їх

використання, наприклад мікроструктура

підшипнико-

вих сталевих труб повинна

складатись з дрібнозернистого перліта.

До

спеціальних видів прокату відносять

зубчасті колеса, рейки,

вали та

профілі з змінним розміром по довжині

(періодичний про-

кат). Випускають

вали трьох-,чотирьох-,пяти— та

семиступінчасті

для електродвигунів,

автомобілів, тракторів та дорожніх

машин.

Виготовляють

рейки залізничні, трамвайні, кранові,

для метро-

політену та інші. В

залежності від основних характеристик

рейки

142

Частина

І

Труби

з кольорових металів та їх сплавів

відрізняються від ста-

левих меншим

діаметром і більш високою корозійною

стійкістю.

Виготовляють їх методами

прокатки, волочення та пресування.

Товарознавство

сировини і матеріалів

поділяються

на типи. Тип рейки відображається у

цифровій частині

маркування.

Наприклад:

Рельс

КР100 ГОСТ4121-76

де КР-крановий

100-номінальна

ширина головки, мм

До

продукції подальшої переробки прокату

відносять листовий

прокат з покриттям

та гнуті профілі.

Листовий

прокат з покриттям включає сталь

тонколистову оцин-

ковану, освинцовану,

хромовану, лаковану, покриту

пластмасою,

жерсть консервну і т.д.

Сортність листового прокату з

покриттям

визначається станом

поверхні, наявністю дефектів покриття

та інши-

ми показниками. При замовленні

такого прокату вказують його при-

значення,

товщину покриття, сорт, розмір листів.

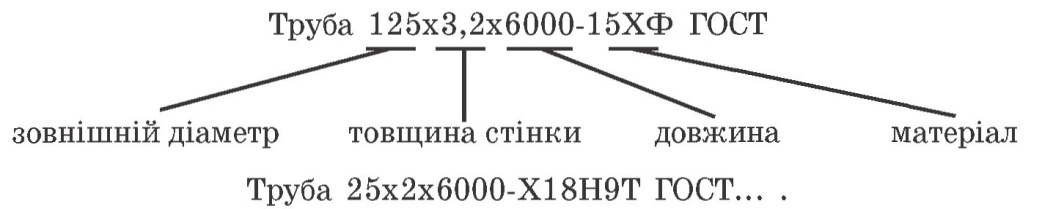

Гнуті

профілі являють собою прокат виготовляємий

холодним

профілюванням листів або

стрічок на роликових станах. їх

випус-

кають відкритого, напівзакритого

та закритого типів, а також з

наповнювачем

(мал.4.5). Порівняно з гарячекатаним вони

мають

меншу товщину стінки, складну

форму і високу точність. При одна-

ковій

міцності вони на 25>30% легше гарячекатаних.

4.1.2.

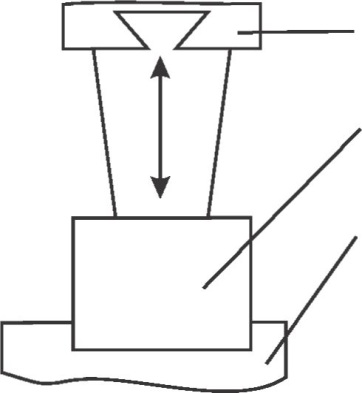

Продукція волочення

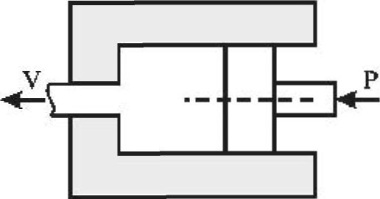

Процес

полягає у протягуванні заготовки через

отвір розмір якого

менший за розмір

заготовки (мал.4.6). Вихідні заготовки

катані або

пресовані прутки та труби

з сталі, кольорових металів і

сплавів.

Продукція-дріт

d=0,002..5,Омм,тонкостінні

труби діаметром до 200

мм, фасонні

профілі як звичайної точності, так і

калібровані. Про-

дукція відзначається

високою точністю розмірів та високою

якістю

поверхні. За рахунок обробки

у холодному стані відбувається

накле-

пування. Для відновлення

пластичності проводять проміжне

відпа-

лювання. Маркування отриманої

продукції не має особливостей:

Проволока

0,35-45 ГОСТ ... .

4.

Металопродукція

143

Зрезарцев

М.П.,

Зрезарцев 6.ЛІ.

Мал.

4.6. Схема волочення

4.1.3.

Продукція пресування

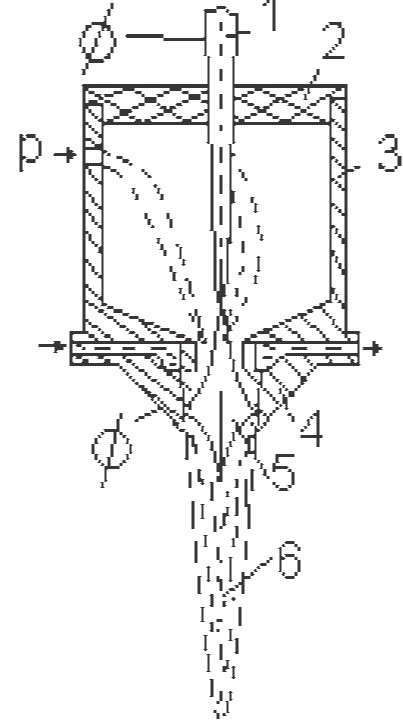

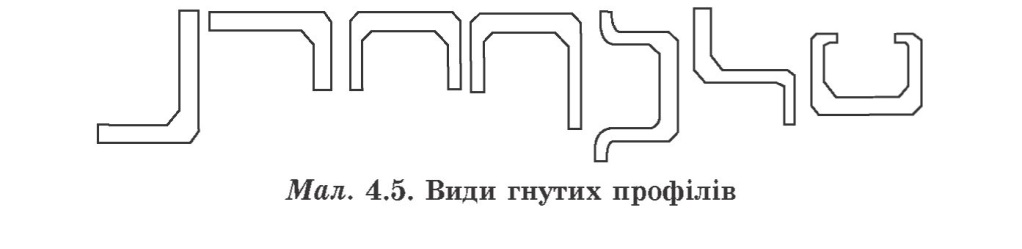

Процес

полягає у видавлюванні металу з

замкнутого об'єму через

отвір певного

профіля (мал.4.7). Профіль виробу відповідає

профілю

отвору. Вихідні заіотовки-відливки

або прокат. Пресують чорні та ко-

льорові

метали. Чорні пресують у гарячому стані,

а кольорові-у гарячо-

му або холодному.

Продукція-прутки d=3..250мм,

труби Е>=20>400мм

з товщиною стінки

1,5>15мм та різноманітні профілі розміром

до 200мм.

Пресуванням обробляють

матеріали яві через низьку пластичність

іншими

видами обробки тиском

деформувати неможливо, або складно.

Мал.

4.7 Схема пресування

Виготовляють

профілі складних форм які неможливо

отримати

іншими видами обробки

тиском. Точність пресованих профілів

вища

ніж у отриманих прокочуванням.

4.1.4.

Продукція кування

Основні

операції у ковальско-штамповочному

виробництві поділя-

ють на групи:

заготівельні;

власне

кування або штампування;

завершуючи

та викінчувальні.

144

Частимо

/

До

заготівельних операцій

відносять

підготовку зливків або

пруткового

матеріалу, поділ на

штучні заготовки.

До

ковочних або штамповочних

операцій

відносять всі операції, що

змінюють

форму заготовок.

До

завершуючих та викінчу-

вальних

відносять правку, каліб-

ровку та

очистку від окалини.

Кування—процес

гарячого пла-

стичного деформування

метала бой-

ками молота (динамічно),або

преса

(статичним

зусиллям) з допомогою універсального

інструменту. Ку-

вання буває ручним

і машинним. Ручне кування використовують

для

виготовлення невеликих заготовок

(до 150кг) в ремонтних майстер-

нях.

Ковані заготовки називають

поковками.

Кування застосовують

для виготовлення

поковок масою до 350т в умовах одиничного

або

дрібносерійного виробництва.

Вони дешеві, але дуже грубо наближа-

ються

до форми готової деталі, що вимагає

великих затрат на наступ-

ну механічну

обродку (мал 4.8). Устатнування — молоти

та преси.

Молоти

характеризуються масою падаючих

частин

(50>8000кг),частотою ударів

(31>225 за хвилину) та їх швидкістю

(7>8м/с).

Преси характеризуються зусиллям

(<20000т) та малою

швидкістю деформації

(2>3м/хв). Через те що напрям

деформації

заготовки не обмежений

таку обробку часто називають

вільним

ку-

ванням.

Для підвищення точності поковок інколи

використовують

фасонний підкладний

інструмент (підкладні штампи).Поковки

кла-

сифікують за формою у розрізі:

група—циліндричні

суцільні гладкі та з уступами;

група—прямокутні

гладкі та з уступами;

Товарознавство

сировини і матеріалів

бойок

заготовка

ковадло

Мал.

4.8. Схема кування

VII

група—деталі з криволінійною віссю.

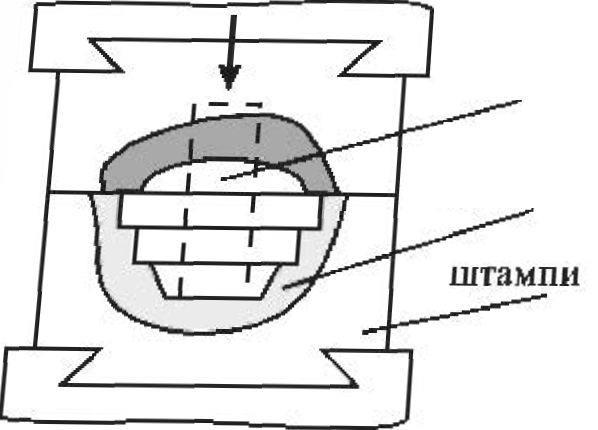

4.1.5.

Продукція штампування

Являє

собою процес отримання заготовок

динамічним зусиллям

в холодному або

гарячому стані в спеціальних

формах-штампах

(мал.4.9). Штамповані

заготовки утворюються за рахунок запов-

4.

Металопродукція

145

нення

матеріалом робочої зони

штампа й

набувають високої точ-

ності розмірів

та якості по-

верхні.

Звичайно

штампують до

300кг, інколи до 5000кг.

Про-

дуктивність у 50.. 100 разів

вища

за кування, але високі зат-

рати на

виготовлення штампів

зумовлюють

його використання

у масовому

виробництві та

близьких до нього за

програмою

випуску.

Устаткування: штамповочні молоти та

горизонтально-ку-

вальні машини.

Штамповки

класифікують за ознаками:

по

точності виготовлення поділяють на

класи точності

ТІ

,Т2>Т5 які

залежать від вида устаткування

по

групі сталі за вмістом вуглецю та

легуючих елементів

МІ - < 0,35% С- <

2%легуючих

М2 - 0,35 >0,65% С-2 > 5%

легуючих

МЗ - > 0,65% С- > 5% легуючих

—

за

ступенем складності:С1.С2.СЗ-С4

Холодне

об'ємне штампування дозволяє виготовляти

високоточні

заготовки

з

високою якістю поверхні та майже

повністю виключити

наступну обробку

різанням.

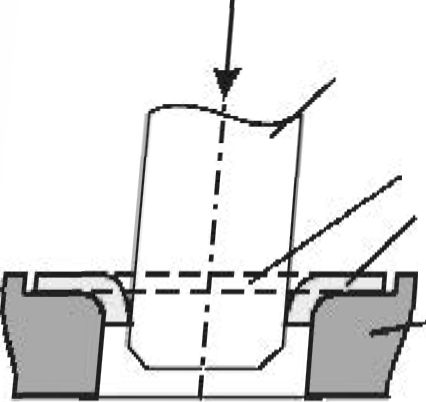

Листове

штампування являє собою процес отримання

об'ємних

деталей з лист

а

або рулонного матеріала (мал.4.10).Буває

холодним

та гарячим. Гаряче застосовують

для товстолистових (S>6.0)

та

низькопластичних

матеріалів. Товщина штампуємого

матеріалу

<10.0.

Відзначається дуже високою про-

дуктивністю

й точністю. Легко піддаєть-

ся

автоматизації. Устаткування-криво-

шипні

або гідравлічні преси.

Штампування

великогабаритних де-

талей з сталі

або високоміцних сплавів

потребує

використання потужних і доро-

гих

пресів, складної та дорогої оснастки.

Мал.

4.10.

Схема

листового Враховуючи малу потребу в

таких дета-

штампування лях

звичайна штамповка економічно

заготовка

вироб

матриця

Зрезарцев

М.П., Зрезарцев

б.ЛІ.

заготовка

зовнішній

контур

заготовки

Мал.

4.9.

Схема

об'ємного штампування

пуансон

146

Частина

J

Притискувач

Заготовка

Матриця

збиткова.

Для виготовлен-

ня таких деталей

створені

спеціальні методи

безпресо-

вого штампування, які

ви-

користовують в якості де-

формуючого

засобу дуже по-

тужні енергетичні

імпульси.

Найбільш поширенні такі:

Штампування

вибухом.

Виготовляють деталі

нео-

бмежених розмірів з товсто-

листового

матеріалу (мал.4.11). Для умов одиничного

виробництва

матрицю можливо виготовити

з чавуну, бетону, дерева, картону

або

льоду. Штампування здійснюється

у воді або у повітрі. При штам-

пуванні

вибухом у воді тиск ударної хвилі значно

більший ніж при

штапмувані у повітрі.

Електрогідравлічне

штампування схоже на штампування

вибу-

хом, але ударну хвилю створює

потужний електричний розряд у

воді.

Ударну хвилю можливо сфокусувати і

направити в потрібне

місце. Потрібну

енергію накопичують у батареях

конденсаторів.

Електромагнітне

(магнітно-імпульсне) штампування

основане на

створенні потужного

імпульсного магнітного поля, яке створює

у

заготовці вихровий струм. Взаємодія

магнітного поля з струмом у

заготовці

створює безпосередні механічні сили

які здійснюють де-

формування.

Товарознавство

сировини і матеріалів

Вибухова

речовина

Мал.

4.11. Схема штампування

4.1.6.

Упакування, транспортування

та

зберігання металопродукції

Прокат

поставляють партіями які супроводжуються

документа-

ми і сертифікатом якості.

Документи містять відомості про

наймену-

вання виробника та продукції,

номер замовлення , плавки і партії,

розміри,

марку та хімічний склад, номер стандарту,

штамп ВТК і

дату випуску. Маркування

наносять на продукцію (якщо вона

не

підлягає упакуванню) або на ярлик.

Сортовий і фасонний прокат,

калібровану

сталь та гнуті профілі з розміром до

50мм ув'язують у

пакети, а тонколистову

сталь (до4мм) та стрічку-у бухти або

пачки.

Для обв'язки використовують

металеву стрічку шириною до 7мм.

4.

Металопродукція

147

Зрезарцев

М.П., Зрезарцев 6.ЛІ.

Кінці

стрічки зварюють, а дріт скручують

у 2-3 оберти. На прокат

може наноситись

додаткове маркування у вигляді смуг

на торці фар-

бою (таб.4.1)

Таблиця

4.1

Маркування

сталі фарбою |

Колір |

Група та марка сталі |

Колір |

1 |

2 |

1 |

2 |

Сталь звичайної якості |

Легована сталь |

||

СтО |

Червоний+зелений |

Хромиста |

зелений+жовтий |

Сті |

Білий+чорний |

Хромванадієва |

зелений+чорний |

Ст2 |

Жовтий |

Молібденова |

фіолетовий |

СтЗ |

Червоний |

Хроммодібденова |

зелений+фіолетовий |

Ст4 |

Чорний |

Хромкремнієва |

синій+червоний |

Ст5 |

Зелений |

Хроммарганцева |

синій+чорний |

Стб |

Синій |

Хроммарганець молібденова |

фіолетовий+білий |

Ст7 |

Червоний+ коричневий |

|

|

Якісна сталь |

|

Кремній марганцева |

червоний+чорний |

08...20 |

білий |

Хром кремній- марганцева |

червоний+фіолетовий |

25...40 |

білий+жовтий |

Хромалюмінієва та хромалю- мініймолібдева |

алюмінієвий |

45...70 |

6ІЛИЙ+ |

Хроммолібде- |

фіолетовий+ |

|

коричневии |

нованадієва |

коричневии |

15г...40г |

коричневий |

Нікелева |

жовтий+синій |

50г... 70г |

коричневий+ зелений |

Нікельмоліб- денова |

жовтий+фіолетовий |

10 Г2 |

коричневий+ жовтий |

Хромонікелева |

жовтий+чорний |

ЗО Г2...50Г2 |

коричневий+ синій |

Хром нікель- ванадіева |

коричневий+чорний |

Сталь підшипникова |

Хром нікель- |

жовтий+червоний |

|

|

|

вольфрамова |

|

148

Частина

І

Товарознавство

сировини і матеріалів

Закінчення

таблиці

4.1 |

2 |

1 |

2 |

ШХ6 |

зелена смуга+біла смуга |

Хром нікель- молібденова |

фіолетовий+чорний |

ШХ9 |

зелена смуга + червона смуга |

Хромнікельмо- лібденованадієва |

фіолетовий+синій |

ШХ15СГ |

зелена смуга + синя смуга |

Швидкоріжуча сталь |

|

Неіржавіюча та кислотостійка сталь |

Р9 |

бронзовий |

|

Хромиста |

алюмінієвий+ чорний |

Р18 |

бронзовий+червоний |

Хромтитанова |

алюмінієвий+ жовтий |

Р18М |

бронзовий+зелений |

Хромнікелева |

алюмінієвий+ червоний |

|

|

Хром нікель- титанова |

алюмінієвий+ синій |

|

|

Хроммарга- нецьніневий |

алюмінієвий+ корич-келева |

|

|

Хром нікель- молібденова |

аюмінієвий+ фіолетовий |

|

|

Хром нікель- ніобієва |

алюмінієвий+ білий |

|

|

Хром нікель- кремниста |

алюмінієвий+ зелений |

|

|

Прокат

для тривалого зберігання консервують.

Вибір способу

консервації залежить

від умов і терміну зберігання. В

залежності від

сортаменту, марки,

призначення і цінності прокату його

зберігають

на закритих опалюваних

або неопалюваних складах або під

навіса-

ми. Бухти дроту та стрічку

обгортають плівкою або мішковиною

і

зберігають на неопалюваних складах.

Білу жерсть, швидкоріжучу,

листову

і сортову сталь, неіржавіючу сталь

зберігають на опалюва-

них складах.

Крупносортовий прокат (розміром більше

40мм) зберіга-

ють на відкритих

майданчиках у штабелях висотою до Зм.

Кольорові

метали і їх сплави розміщують суворо

дотримуючись

найменувань, марок і

плавок в умовах, що виключають їх зміщу-

4.

Металопродукція

149

Зрезарцев

М.П., Зрезарцев 6.ЛІ.

вання.

їх зберігають в штабелях, на піддонах

або стелажах на зак-

ритих опалюваних

складах. Дріт з кольорових металів

зберігають у

бухтах та котушках на

стелажах. Без консервації допускається

збе-

рігати прокат з важких кольорових

металів (мідь, свинець, цинк і

його

сплави) у заводській упаковці.

Основну

масу прокату перевозять на залізничних

платформах

або у напіввагонах, а

дрібносортовий прокат, кольорові

метали, ле-

говані та інструментальні

сталі-у критих вагонах. Перевозять

всіма

видами транспорту у відповідності

з правилами перевозки, дотриму-

ючись

умов вантаження і кріплення вантажів.

4.2.

Продукція ливарного виробництва

У

сучасному ливарному виробництві існує

багато варіантів виго-

товлення

литих заготовок (відливок) кожний з

яких має своє при-

значення та область

застосування. Всі способи виготовлення

поділя-

ють на групи:

Лиття

у разові форми (пісчано-глинисті,

оболонкові, по вип-

лавляємих моделях,

по розчинюваних моделях і т.д);

Лиття

у постійні форми (цетробіжне, під

тиском, у металеву

форму-кокіль,

рідким штампуванням і т.д)

Технологічний

процес виготовлення відливок складається

з та-

ких основних операцій:

виготовлення

моделі відливки;

приготування

формовочних сумішей;

виготовлення

ливарних форм;

отримання

рідкого металу;

заливка

рідкого металу у форму та його

охолодження;

видобування

відливки з форми.

Хімічний

склад ливарних сплавів повинен

забезпечувати відлив-

кам задані

фізичні та механічні властивості.

Сплави повинні мати хо-

роші ливарні

властивості які характеризуються

такими факторами:

температура

плавлення (залежить від хімічного

складу);

рідкотекучість-здатність

розплавленого метала повністю

за-

повнювати порожнини ливарної

форми і чітко відтворювати конту-

ри

відливки;

усадка-здатність

відливок зменшувати лінійні розміри

та об'єм

при охолодженні (залежить

від хімічного складу сплаву та техно-

150

Частина

І

За

вагою виливаємого метала найбільш

поширене лиття «в землю»

для якого

використовують пісчано-глинисті

формовочні суміші, які

повинні бути

міцними, вогнетривкими, газопроникними

та податливи-

ми (здатними деформуватися).

Процес виготовлення ливарної

форми

називають

формов-

кою.

Її виготовляють

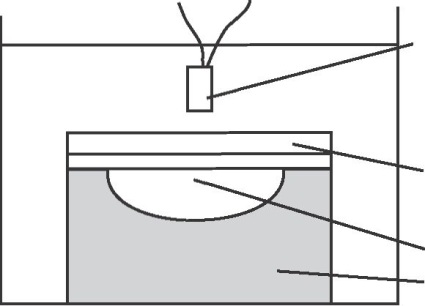

по моделі яка

ство-

рює зовнішній кон-

тур

відливки. Отво-

ри і порожнини

ут-

ворюються вставка-

ми

(стержнями).

Моделі найчастіше

виготовляють

роз'єм-

ними для зручності

формовки

(мал. 4.12)

Модель разом з

пристроями

для ви-

готовлення вставок

створює

модельний

комплект. Розмір

моделі

й вставок

враховують усадку.

Тому

при їх виготов-

ленні користуються

усадочними

метра-

ми. Спочатку на

Товарознавство

сировини і матеріалів

логії

його виплавки);

ліквапія-неоднорідність

структури й хімічного складу в

різних

частинах відливки;

схильність

до поглинання газів-здатність ливарних

сплавів у

рідкому стані поглинати

або розчиняти гази (02,

N2,

Н2).

Для

виготовлення відливок використовують

чавуни марок СЧ,

ВЧ та КЧ, вуглецеві

та леговані сталі (всі ливарні сталі

додатково

маркують літерою JI

після

позначення її марки ), бронзи,

ливарні,

алюмінієві та цинкові сплави

та інші матеріали.

4.2.1.

Лиття у разові форми

Мал.

4.12. Виготовлення ливарної форми

а—

деталь; б— модель; в — вставка (стержень)

г

— формовка напівмоделі; д — формовка

моделі;

е — ливарна форма

4.

Металопродукція

151

Зрезарцев

М.П., Зрезарцев 6.ЛІ.

підмодельну

плиту вкладають напівмодель, встановлюють

опоку (рам-

ку), засипають формовичною

сумішю і ущільнюють (мал.4.12). За-

формовану

опоку перевертають, вкладають другу

напівмодель, вста-

новлюють другу

опоку, засипають формовичною сумішю і

ущільню-

ють. Далі роз'єднують

заформовані опоки, виймають напівмоделі

та

встановлюють стержень (вставку).

У опоці, яка буде верхньою вико-

нують

ливарну систему через яку у ливарну

форму попаде метал та

роблять випори

для відвода водяної пари і газів.

Для

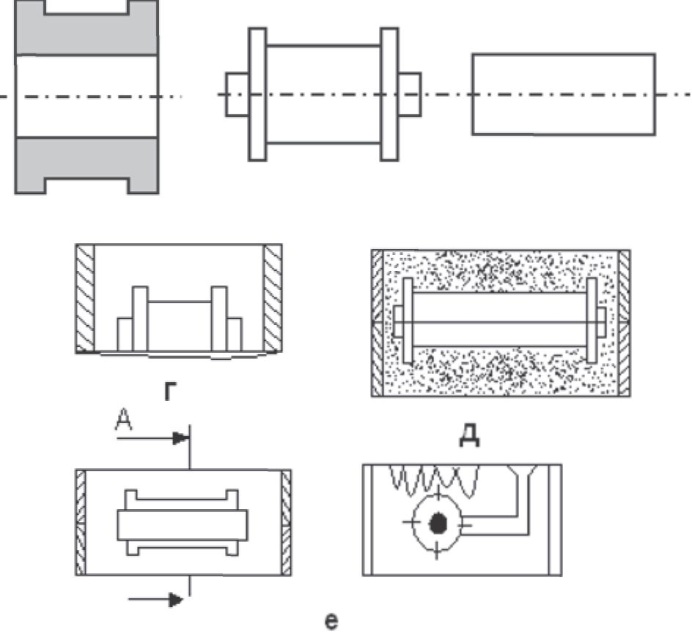

виготовлення відливок по виплавляємих

моделях спочатку

по еталону деталі

1 роблять пресформу 2 з допомогою якої

виготов-

ляють з воскопарафінової

суміші точні копії (моделі) деталі 3.

їх

збирають у блоки 4 з загальною

ливарною системою (шишки). На

блоках

(мал 4.13) формують тонку керамічну

оболонку 5 шляхом

кількаразового

занурення у суспензію з рідкого скла

й кварцевого

Мал.

4.13. Схема процеса виготовлення відливок

по

виплавляємих моделях

152

Частина

І

Товарознавство

сировини і матеріалів

піску

та проміжною сушкою. Після остаточної

сушки оболонки мо-

делі виплавляють

і заливають рідкий метал. Заготовки

відзначають-

ся високою точністю

розмірів та якістю поверхонь.

Лиття

в оболонкові форми використовують для

виготовлення

точних заготовок (до

150 кг) з чистою поверхнею. Для виготовлен-

ня

оболонки використовують суміш кварцевого

піску з термореак-

тивною смолою —

фенол формальдегід, фуран або карбонід.

Метод

дуже продуктивний і піддається

автоматизації.

4.2.2.

Лиття у постійні форми

Постійні

форми виготовляють з металу. Відливки

підвищенної

точності, з мінімальним

припуском на механічну обробку,

складної

конфігурації.

Лиття

в кокіль (металеву форму) дозволяє

виготовляти деталі

досить складної

форми з різноманітних матеріалів.

Кокілі виготов-

ляють з сталі або

чавуну. Вони витримують від 300...500

заливок

сталі вагою до 150 кг або до

300 000 заливок алюмінію. Для змен-

шення

швидкості охолодження і продовження

експлуатації на внут-

рішню поверхню

кокіля наносять вогнотривке покриття.

Центробіжне

лиття використовують для виготовлення

труб,

кілець, бандажів і т.п. Під дією

відцентрових сил заливаємий

метал

притискається до стінок

металевої форми що обертається,

утворючи

циліндричний внутрішній

простір. Ливарні машини бувають з

гори-

зонтальною або вертикальною

віссю обертання.

Лиття

під тиском — найбільш продуктивний

спосіб виготовлен-

ня відносно

невеликих відливок високої точності

з кольорових сплавів.

Легко піддається

автоматизації.

Встановлено

22 класи точності відливок (1,2,3,3T,4...16).

Клас

точності

встановлює конструктор в залежності

від призначення де-

талі, типу металу,

способа лиття та типу виробництва.

Меньші зна-

чення класів призначають

на прості відливки виготовляємі у

масо-

вому — серійному виробництві,

а більші — на складні, дрібносерій-

но

виготовляємі деталі.

Відливки

з конструкційної нелегованої сталі

поділяють на:

Група

І — відливка звичайного призначення

для яких механічні

випробування не

обов'язкові;

4.

Металопродукція

153

Зрезарцев

М.П., Зрезарцев 6.ЛІ.

Група

II — відповідальні відливки для деталей

що працюють

при статичних навантаженнях.

Для них визначають межу текучісті

та

величину деформації %;

Група

III — особливо відповідальні відливки

для деталей що

працюють при динамічних

та знакозмінних навантаженнях. Для

них

крім межі текучості та деформації(%)

визначають ударну

в'язкість.

Відливки

з конструкційної вуглецевої сталі

маркують :

Сталь

25JI

—

І ГОСТ ....

Питання

до самоконтролю

За

яким показником орієнтовно визначають

економічну

доцільність використання

метода виготовлення заготовок?

Які

групи виробів входять до номенклатури

металовиробів?

Умови

зберігання металопрокату.

Що

позначають групи відливок з конструкцією

нелегованої

сталі?

154

Частина

І

Продукція

зварювального

виробництва

Зварювання-технологічний

процес утворення нероз'ємних

з'єднань

матеріалів шляхом створення

атомно-молекулярних зв'язків між

еле-

ментарними частинами поєднуваних

деталей при їх місцевому або

загальному

нагріванні, або пластичному деформуванні

або одночас-

ною дією того та іншого.

Зварюють одно- та різнорідні метали та

їх

сплави, метали з деякими неметалічними

матеріалами (кераміка,

графіт, скло)

та пластмаси. Сутність процесу зварювання

полягає у

створенні міцних зв'язків

між атомами або молекулами на з'єднува-

них

поверхнях заготовок. Для цього необхідно

очистити зварювані

поверхні від

бруду, окислів, органічних плівок та

плівок адсорбова-

них газів. В

залежності від стану матеріалу при

утворенні зварного

з'єднання всі

способи зварювання поділяють на

зварювання у рідко-

му та твердому

стані, тобто на зварювання плавленням

і зварюван-

ня тиском (пластичним

деформуванням). При зварюванні

тиском

з'єднання деталей відбувається

за рахунок доведення матеріалу

до

пластичного стану з обов'язковим

прикладанням зовнішнього зу-

силля,

яке забезпечує тісне торкання.

При

зварюванні плавленням з'єднання деталей

відбувається за

рахунок місцевого

розплавлення без докладання зовнішнього

зусил-

ля. Розплавлений метал створює

спільну ванну в якій руйнуються

плівки,

а атоми зближуються на відстань створення

зв'язків.

155

Зрезарцев

М.П., Зрезарцев 6.ЛІ.

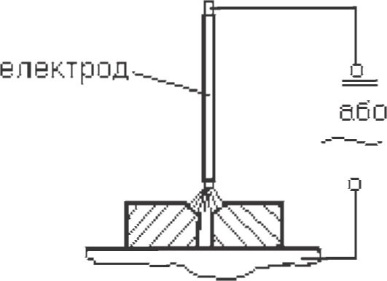

5.1.

Електрозварювання

Джерело

тепла при дуговому електрозварюванні-електрична

дуга

між електродом і заготовкою.

Електрична зварювальна дуга —по-

тужний

електричний розряд в сильно іонізованому

середовищі. Іон-

ізація відбувається

при запалюванні дуги і підтримується

в процесі

її горіння. Запалювання

дуги починається з короткого

замикання

електрода з виробом. Метал

в місці контакту розплавляється і

ство-

рює рідку перемичку. При

відведені електрода перемичка

розтя-

гується, перегрівається і

утворює стовп іонізованих газів, який

про-

водить електричний струм.

Температура стовпа дуги залежить

від

матеріалу електрода та складу

іонізованих газів.

Електрозварювання

здійснюється способами:

Спосіб

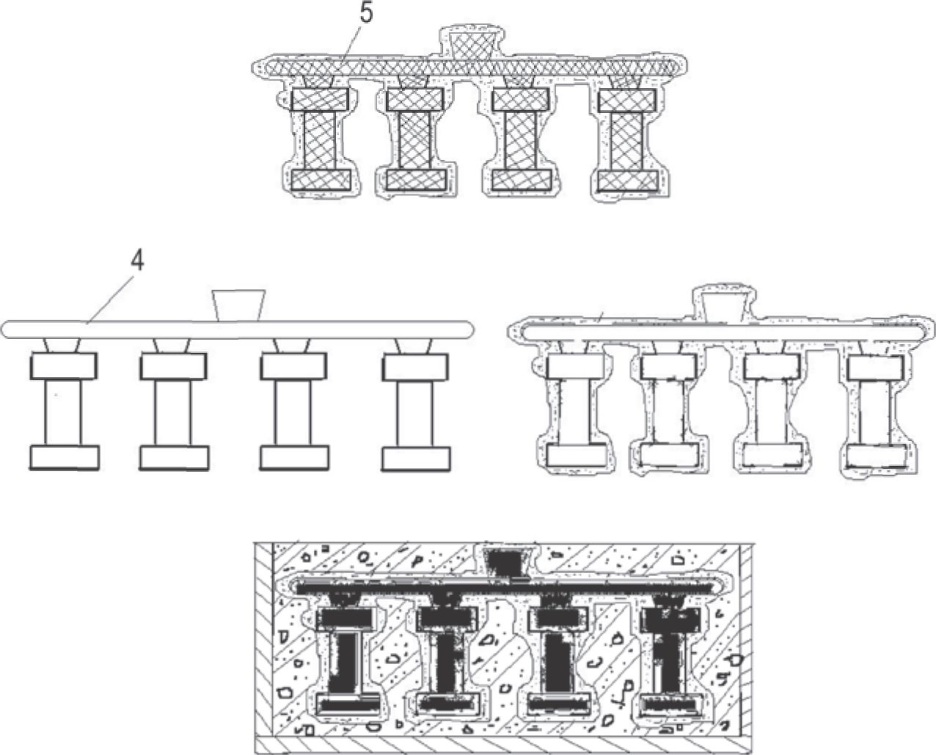

М.М.Бенардоса (мал.5.1).Використовують

електрод що не

плавиться (вугільний,

вольфрамовий, графітовий). Застосовують,

пе-

реважно, постійний струм. Якщо

на електрод подають(-),то таке

зварювання

вважають в прямій полярності, а якщо

(+)-у зворотній.

Присадний матеріал

плавиться теплом дуги і заповнює спільну

ван-

ну змішуючись з основним металом.

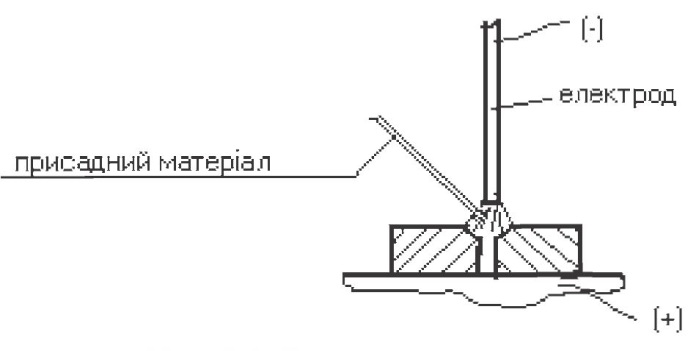

Спосіб

М.Г.Славянова (мал.5.2).Використовують

металевий елек-

трод що плавиться.

Застосовують постійний або змінний

струм. Ме-

талевий електрод являється

одночасно і присадним матеріалом.

При

зварюванні постійним струмом

дуга горить стабільно, а при зварю-

ванні

змінним-постійно переривається. Для

забезпечення стійкого

горіння дуги

потрібно щоб струм і напруга були в

певній залежності

між собою. Це

забезпечується вольтамперними

характеристиками

джерел

живлення.

Мал.

5.1. Схема зварювання

способом Бенардоса

Голі

електроди не

забезпечують стабіль-

ності

горіння дуги і

не захищають

розп-

лавленний метал від

дії

атмосфери. Елек-

троди повинні

забез-

печувати хороше

формування

зварю-

вального шва, отри-

мання

зварного шва

156

Частина

І

заданого

хімічного складу, стабільність

електричної

дуги, хорошу відокремлю-

ваність

шлаку, високу продуктивність

зварювання

при будь-якому просторово-

му

положенні. Для підвищення якості

дуги

та зварювання на електроди нано-

сять

покриття: тонке (0,1>0,3мм на

сто-

рону);середнє, товсте та дуже

товсте (>3,0

мм на сторону).

Тонке

(іонізуюче) покриття підвищує

стійкість

горіння дуги, але не захищає

метал

від зовнішнього середовища. Тому його

використовують для

маловідповідальних

швів.

Інші

види покриття створюють газошлаковий

захист зони зва-

рювання. До складу

покриття входять такі компоненти:

шлакоутворюючі

(титановий концентрат,польовий

шпат,ка-

олін,крейда і т.д).При

плавленні вони утворюють шлаки,які

захи

щають розплав від атмосферного

впливу;

газоутворюючі

(крохмаль,целюлоза,мармур і т.д). При

їх плав-

ленні або згорянні утворюються

гази, які захищають зону зварю-

вання

від атмосферного впливу;

стабілізуючі

(сполуки калія,кальція і натрія)

розкислюючі

(феромарганець, феротитан,

феросиліцій,

алюміній і т.д). При

плавленні вони відновлюють окисли

металів;

легуючі

(ферохром,феротитан,феровольфрам і

т.д).їх вводять

до складу покриття

електродів для зварювання легованої

сталі з

врахуванням інтенсивності

вигоряння хімічних елементів;

зв'язуючі

— рідке скло.

Зварювальний

електрод-металевий дріт з нанесеним

на його по-

верхню покриттям.

Властивості електродів визначаються

хімічним

складом дроту і покриття.

Хімічний склад дроту вибирають у

відпо-

відності з хімічним складом

і властивостями метала зварюваного

виробу.

Сталевий зварювальний дріт (75марок

дроту діаметром

0,3>12мм) маркують

літерами і цифрами, наприклад

Св-08,Св-12,Св-

ЗОХГСА і т.д. Перші дві

літери «Св» позначають призначення

дро-

ту—для виготовлення зварювальних

електродів. Наступні дві циф-

ри і

літери з цифрами аналогічні маркуванню

якісної конструкцій-

ної сталі.

Товарознавство

сировини і матеріалів

Мал.

5.2. Схема зварюван-

ня способом

Славянова

5.

Продукція зварювального виробництва

1

157

Зрезарцев

М.П., Зрезарцев

6.ЛІ.

За

призначенням металеві електроди

поділяються на групи:

для

зварювання конструкційної і легованої

сталі;

для

зварювання чавуну;

для

зварювання кольорових металів і

сплавів;

для

наварювання.

Електроди

для зварювання конструкційної сталі

класифікують за

механічними

характеристиками метала шва зварного

з'єднання (15

типів).їх маркують літерою

«9» і і двома-трьома цифрами гарантова-

ної

межі міцності метала шва при розтягуванні

(кг/мм2).

Металевий

стержень і покриття разом

створюють відповідний ТИП електрода.До

одного

типу електрода можуть відноситись одна

або декілька марок

електродів. Склад

електродного покриття встановлюють у

відповідності

з хімічним складом

металів електрода та вироба. За покриттям

елект-

родам встановлюють МАРКУ

(промислове позначення):

УОНИ-13,ОММ-

5,ЦМ-7,АНО-6 тощо. Літери

позначають основні складові покриття:

рудно-кисле

(Mn0,Si02,

FeO)-OMM-5,U,M-7 (типА);

фтористо-кальцієве

(СаЕ2,СаСо3,)-УОНИ-13,ЦЛ-18

(тип Б);

рутилове

(ТЮ2)-ЦМ-9,03С-3,03С-4

(тип

Р);

органічне

(крохмаль,целюлоза)-ОМА-2,ОЗЛ-3 (типЦ)

Маркування

електродів для зварювання конструкційної

сталі

складається

з позначення марки електрода, його

типа, діаметра дроту,

типа покриття

та стандарту, наприклад:

346А-УОНІІ-13/45-3,0УД2

rQCT

Е432(5)-БІ0

346

— тип електрода;

А

— підвищені пластичні властивості

метала шва;

УОНИ-13/45

— марка електрода;

3,0

— діаметр електрода,мм;

У

— для зварювання вуглецевої і

низьколегованої сталі;

Д2

— з товстим покриттям другої групи;

432(5)

— група індексів, що характеризують

наплавлений метал

і метал шва, а

саме:

43

— індекс опору при розтягуванні;

2

— індекс видовження;

5

— індекс ударної в'язкості;

Б

— тип покриття (основне);

1

— для зварювання у всіх просторових

положеннях;

0

— на постійному струмі зворотньої

полярності.

158

Частина

І

Товарознавство

сировини і матеріалів

Електроди

для зварювання високолегованої сталі

з особливими

властивостями

регламентують такі характеристики

наплавленого ме-

тала:хімічний склад,

механічні властивості, вміст ферітної

фази та

стійкість проти міжкристалітної

корозії. їх виготовляють тільки

з

фтористо-кальцієвим покриттям

(тип Б).

Електроди

для зварювання чавунів являють собою

чавунні прут-

ки 4,0; 6,0; 8>10; 12>16мм

марок А,Б,Н4-1,Б4 тощо.

Електроди

для зварювання кольорових металів і

сплавів відзна-

чаються дуже широкою

номенклатурою марок і розмірів.

Наприк-

лад, для зварювання алюмінія

та його сплавів випускають електро-

ди

14 марок (Св-АмГб; Св-АК5; Св-А97; Св-АМц

тощо) діаметрів

0,8; 1,0; 1,2; 1,4; 1,6; 1,8; 2,0;

2,2; 2,5; 2,8; 3,0; 3,5; 4,0; 4,5;

5,0; 6,0; 7,0; 8,0; 9,0;

10,0; 12,0мм.

До

основних видів електрозварювання

відносять:

Ручне

дугове зварювання.

Воно

зручне при виконанні коротких та

криволінійних швів при

будь-якому

положенні у просторі, у важкодоступних

місцях а також

при монтажних роботах.

Виконується зварочними електродами

які

вручну подають в дугу і переміщують

вздовж заготовки (мал 5.3).

Дріт

електрода плавиться і стікає у зварювальну

ванну. Разом з ним

плавиться покриття

створюючи газову захисну атмосферу

навколо

дуги і рідке покриття на

поверхні розплавленого метала. При

пере-

міщенні дуги зварювальна ванна

охолоджується і перетворюється у

зварний

шов. Рідкий шлак після охолодження

утворює тверду шко-

ринку. Головний

параметр режиму зварювання-зварювальний

струм

який залежить від діаметра і

типа метала електрода.

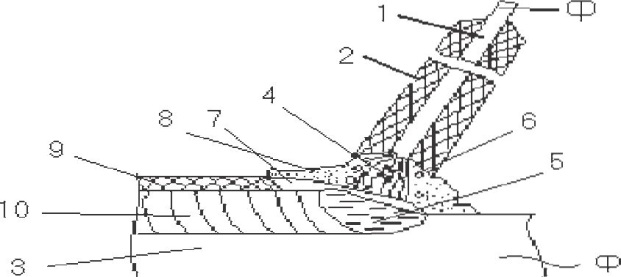

Мал.

5.3 Схема ручного дугового зварювання

металевим електродом

1-стержень;

2-обмазка; 3-основний метал; 4-крапля

електродного

матеріалу; 5-зварювальна

ванна; 6-краплі шлаку; 7-рідкий шлак;

8-газова

захисна атмосфера; 9-шлакова

шкоринка;10-зварний шов.

5.

Продукція зварювального виробництва

1

159

ленного

метала.

Флюси класифі-

кують за

призна-

ченням (для пев-

них марок

сталі),

хімічним складом

і способу

виготов-

лення. Зварні

шви

відзначаються підвищеною якістю, а

сам

процес-підвищеною продуктивністю

і низькою

собівартістю. Напівавтоматичне

зварювання

відрізняється ручним

переміщенням зварю-

вального дроту

вздовж шва.

Електрошлакове

зварювання.

Основний

та електродний метал (мал.5.5)

розплавляється

теплом, що виділяється при

прохолодженні

електричного струму через

розплавлений

шлак. Виділення тепла достатнє

для

розплавлення країв основного метала

та

електродного дроту. Заготовки

товщиною до

150мм можливо зварювати

одним електро-

дом. Для заготовок

більшої товщини один

електрод на

45>60мм товщини метала. Звар-

ний шов

формується водоохолоджуємими

кри-

сталізаторами, які запобігають

витіканню

рідкого шлака та розплавленого

метала. Тов-

щина зварюваного метала

до 3000мм.

Зрезарцев

М.П., Зрезарцев 6.ЛІ.

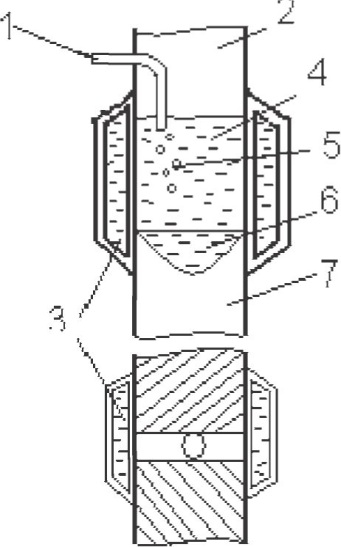

Мал.

5.4. Схема дугового

зварювання під

флюсом

1

— механізм подачі дроту;

2 —

зварювальний дріт;

З — рідкий шлак;

4

— флюс;

5 — шлакова шкоринка;

6 —

зварний шов;

7 — основний метал;

8

— зварювальна ванна;

9 — дуга

Дугове

зварювання під флюсом.

Використовують

електродний дріт без

покриття і флюс

для захисту дуги і зварю-

вальної

ванни від зовнішнього впливу (мал.

5.4).

Флюс-зерноподібний продукт з розмі-

ром

зерен 1>3мм який виробляють за схе-

мою

виробництва електродного покриття.

Флюс

ізолює зварювальну ванну від атмо-

сферного

впливу, забезпечує стійке горіння

дуги,

формує поверхню шва та забезпечує

досягнення

заданих властивостей і хімічно-

го

складу наплав-

Мал.

5.5. Схема

електрошлакового

зварювання

1

— зварний електрод;

—

основний

метал;

—

водоохолоджуємі

кристалізатори;

4

— розплавлений шлак;

5 —

краплі

електродного метала;

6 —

зварювальна ванна;

7 — зварний шов

160

Частина

І

Зварювання

у захисних газах.

В

якості захисних газів застосовують

інертні

гази (аргон, гелій), активні

гази (вуглекислий газ,

азот, водень)

та суміші двох і більше газів.

Найбільш

поширене використання аргона та

вуг-

лекислого газів.

Аргон-безколірний

газ важчий за повітря який

не

розчиняється в рідких і твердих металах.

Його

випускають з чистотою 99,992% та

99,987% і

поставляють у балонах під

тиском 15 МПа.

Вуглекислий

газ-безколірний газ з слабким

запахом

важчий за повітря який не розчиняється

в

рідких і твердих металах. Випускають

марок

зварювальний (99,5%), харчовий

(98,5%) та тех-

нічний (98%) і поставляють

у балонах зрідженим

під тиском 7 МПа.

При

зварюванні у захисних газах електрод,

зона

дуги та зварювальна ванна захищені

струме-

нем газів (мал. 5.6).

Аргонодугове

зварювання використовує елек-

троди

що не плавляться або металеві. Електродами

що не плавлять-

ся зварюють метал

товщиною 0,1>6,0мм. Вольфрамовим

(вугіль-

ним) електродом зварюють

метал товщиною до 3,0мм, а при більшій

товщині

використовують присадний матеріал. В

якості металевого

електрода

використовують дріт діаметром

0,6>3,0мм.,який подають

механізовано

з допомогою напівавтоматів або автоматів.

Вуглекис-

лотне зварювання здійснюють

тільки металевим електродом з підви-

щеним

вмістом марганцю та кремню (розкислювачі).

Звичайно зва-

рюють конструкції з

вуглецевої та низьколегованої сталі

товщиною

0,3>3,0.

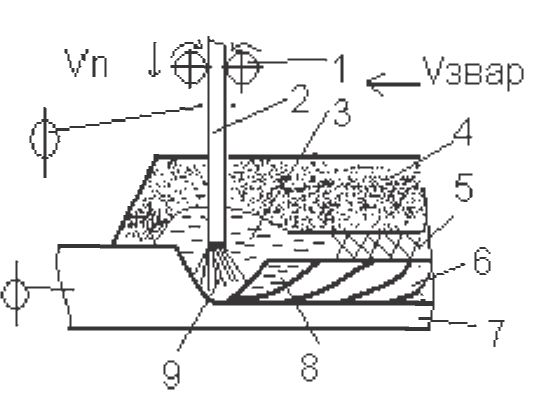

Плазмове

зварювання.

Потік

плазми-частково або повністю іонізований

стовп газу з

температурою 10000>20000°С

отриманого в плазмових пальниках

(мал.

5.7). Дуга горить у вузькому каналі сопла

пальника через

який продувають газ.

При цьому стовп дуги стискується і

підви-

щується щільність енергії і

температура. Газ, проходячи через

стовп

дуги нагрівається, іонізується

і виходить з сопла у вигляді струменя

плазми.

Плазмоутворюючі гази-азот, аргон,

водень, гелій, повітря

та їх суміші.

їх вибирають в залежності від процесу

обробки і вида

Товарознавство

сировини і матеріалів

Мал.

5.6. Схема

зварювання

у

захисних газах

1

— електрод;

2 — корпус

пальника;

З

— атмосфера

захисного газу;

4 —

дуга;

5 — зварний шов;

6 —

основний

метал

5.

Продукція зварювального виробництва

1

161

При

газовому зварюванні метал

нагрівають

високотемпературним

газовим полум'ям яке ут-

ворюється

при спалюванні горючого газу (аце-

тилен,

природний, водень, пари бензину) в

ат-

мосфері кисню. Найчастіше

використовують аце-

тилен (С9Н9),

бо він забезпечує найвищу темпе-

ратуру

згоряння (до 3200С). Ацетилен при тис-

ку

більшому за 0,175 Мпа стає вибухонебезпеч-

ним.

Тому його зберігають у балонах

заповне-

них пористим активованим

вугіллям з величи-

ною зерна 1,0>3,5мм

і на 1/3 залитих ацето-

ном.

Це дозволяє надійно його зберігати під

тиском 1,9Мпа. Ацети-

ленові балони

фарбують у білий колір і роблять напис

червоною

фарбою «Ацетилен». Кисень

зберігають у балонах під тиском

15Мпа.

Балони фарбують у синій колір

і роблять напис чорною фарбою

«Кисень».

При великому споживанні економічно

вигідніше транс-

портувати кисень

у рідкому стані, а на місці переводити

його у

газоподібний стан.

Для

зниження тиску газів і доведення їх до

робочого використо-

вують газові

редуктори корпуси яких фарбують у

певний колір:

синій — для кисня,

білий — для ацетил єна.

Для

створення газозварювального полум'я

найчастіше викорис-

товують пальники

інжекторного типа (мал.5.8) як найбільш

без-

Зрезарцев

М.П., Зрезарцев 6.ЛІ.

матеріала.

Теплова потужність струменя плаз-

ми

обмежена і тому її використовують для

зва-

рювання або розрізання тонких

металевих листів

та не електропровідних

матеріалів, а також для

напилення

тугоплавких матеріалів на поверх-

ню

виробу. Можливе зварювання матеріалів

тов-

щиною 0,025>10,0мм без використання

присад-

них матеріалів. Підвищуючи

силу струму і по-

дачу газу отримують

проникаючу плазмову дугу

яка наскрізь

проплавить і видує розплавлений

метал

(процес різання).

5.2.

Газозварювання

та газорізання

Мал.5.7

Схема

плазмового

пальника

1

— вольфрамовий

електрод;

2 —

керамічна

прокладка;

З — корпус;

4

— сопло;

5 — вольтова дуга;

6 —

струмінь

плазми

162

Частина

І