- •Курсовое проектирование по метрологии, стандартизации и сертификации

- •Расчет и выбор посадок с зазором

- •2.1. Определение предельных функциональных зазоров

- •2.2. Определение конструктивных зазоров

- •2.3. Выбор посадки

- •2.4. Построение схемы расположения полей допусков

- •2.5. Определение параметров шероховатости (Ra или Rz)

- •2.6. Выполнение эскизов деталей и соединения с указанием шероховатости поверхностей и предельных отклонений

- •2.7. Выбор универсальных средств измерений

- •3. Расчет и выбор посадок с натягом

- •3.1. Определение наименьших давлений

- •3.2. Определение наименьшего расчетного натяга

- •3.3. Определение наибольшего давления

- •3.4. Определение наибольшего расчетного натяга

- •3.5. Определение предельных технологических натягов

- •3.6. Выбор посадки

- •3.7. Определение коэффициентов запаса прочности и сцепления

- •3.8. Определение усилия запрессовки

- •3.9. Определение температуры нагрева втулки

- •4. Выбор переходных посадок и определение вероятности появления соединений с натягом и зазором

- •5.Расчет и выбор посадок колец подшипников

- •5.1. Запись и расшифровка условного обозначения подшипника

- •5.2. Определение вида нагружения внутреннего и наружного колец

- •5.3. Определение геометрических параметров, предельных отклонений колец и радиальных зазоров подшипника

- •5.4. Выбор посадки для местно–нагруженного кольца

- •5.5. Расчет и выбор посадки циркуляционно-нагруженного

- •5.6. Расчет и выбор посадки циркуляционно–нагруженного

- •5.7. Обозначение посадок подшипниковых колец на эскизе

- •6. Расчет размерных цепей

- •6.1. Выявление размерной цепи и построение ее схемы

- •6.2. Определение коэффициента точности размерной цепи

- •6.3. Назначение стандартных отклонений на все составляющие

- •6.4. Определение допуска, среднего и предельных отклонений

- •6.5. Проверка проведения правильности расчета (обратная задача)

- •6.6 Определение коэффициента расширения полей допусков

- •7. Расчет исполнительных размеров рабочих калибров и выбор универсальных средств измерения

- •Пример расчёта исполнительных размеров рабочих калибров и выбор универсальных средств измерения.

- •8. Нормирование точностных параметров

- •8.1. Резьбовые соединения

- •8.2. Шпоночные соединения

- •8.3. Выбор посадок и определение размеров деталей

- •Варианты заданий для курсовой работы по теме 2

- •Варианты заданий для курсовой работы по теме 3

- •Варианты заданий для курсовой работы по теме 4

- •Варианты заданий для курсовой работы по теме 5

- •Варианты заданий для курсовой работы по теме 6

- •Варианты заданий для курсовой работы по теме 8.1

- •Варианты заданий для курсовой работы по теме 8.2

- •Варианты заданий для курсовой работы по теме 8.3

- •1. Определение зазоров и натягов в соединениях.

- •Шероховатость

- •Вид обработки

3.6. Выбор посадки

Условия выбора посадки:

![]() (3.15)

(3.15)

![]() (3.16)

(3.16)

где NCmax и NCmin – предельные стандартные натяги.

Определяем допуск посадки:

![]()

В качестве системы посадки принимаем систему отверстия по исходным данным. Тогда определяем допуск на основную деталь – отверстие:

![]()

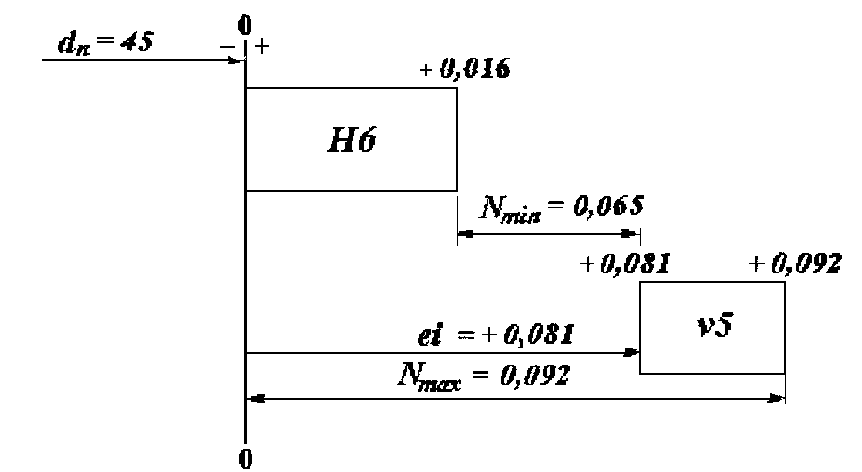

По таблице 3 приложения 1 находим ближайшее значение допуска отверстия для диаметра 45 мм ТD = 16 мкм, что соответствует 6-му квалитету. Рекомендуется допуск отверстия брать на один квалитет больше допуска вала, так как обычно при равной степени точности отверстие обработать труднее и дороже, чем вал. Можно назначить и равные допуски.

В системе отверстия, исходя из схемы расположения полей допусков (рис.3.3) и условия (3.14), по таблице 4 приложения 1 (в системе вала - по таблице 5 приложения 1) выбираем основное отклонение вала по условию

ei ≥ TD +NTmin (в системе вала: │ES│≥ Td + NTmin); (3.17)

ei ≥ 16 + 62 = 78 мкм.

Принимаем ei = v = +81 мкм.

Уточняем допуск, на сопрягаемую деталь исходя из схемы (рис. 3.3) и условия (3.15):

Td ≤ NTmax – ei (в системе вала: TD ≤ NTmax – │ES│); (3.18)

Td ≤ 93 – 81 = 12 мкм.

По таблице 3 приложения 1 принимаем Td = 11 мкм, что соответствует 5-му квалитету (в системе вала TD ≤ NTmax – │ES│).

В пределах погрешности расчетов возможно нарушение условий (3.17) и (3.18) на 1–2 мкм (это снижает стоимость обработки).

Определяем предельные отклонения:

![]()

![]()

ei = +81 мкм; es = ei+ Td = +81+11 = +92 мкм.

Наносим их на схему расположения полей допусков (рис.3.3)

Предельные стандартные натяги в посадке:

NCmin = ei – ES = 81 – 16 = 65 мкм;

NCmax = es – EI = 81 – 0 = 81 мкм.

Условия выбора посадки удовлетворяются:

NCmin = 65 ≥ NTmin = 62 мкм;

NCmax = 92 ≤ NTmax = 93 мкм.

Выбранную

посадку запишем так: Ø45

.

.

Рис.3.3 Схема расположения полей допусков выбранной посадки

3.7. Определение коэффициентов запаса прочности и сцепления

Коэффициент запаса прочности определяем по выражению

n = NPmax / (NCmax – ΔNR); (3.19)

п = 93/(92 - 17,1) = 1,24 ≥ 1 – условия удовлетворяются.

Коэффициент запаса сцепления определяем по зависимости

m = NCmin / NTmin; (3.20)

т = 65/62 = 1,04 ≥ 1 – условия удовлетворяются.

3.8. Определение усилия запрессовки

Усилие запрессовки определяем по формуле

R3 =f3∙(NCmax /NPmax) – pmax ∙π ∙ dn ∙ l; (3.21)

где f3 – коэффициент трения при запрессовке, f3 ≈ 1,2∙f = 1,2∙0,1 = 0,12.

В результате расчета получим:

R3 = 0,12∙(92/93)∙74,0∙106 ∙3,14∙0,045∙0,05 = 62094,1 H ≈ 62 кН.

3.9. Определение температуры нагрева втулки

В случае поперечного метода сборки необходимо определить температуру нагрева втулки по зависимости

![]() ;

(3.22)

;

(3.22)

где Sсб – зазор при сборке (берется равным отклонению «G», м, табл. 5 приложения 1); tcб = 20°С – температура при сборке. В нашем случае отклонение G = 9 мкм = 9∙10–6 м.

В результате расчета получим:

![]()

Температура нагрева стальных деталей с термообработкой не должна превышать 200–300 °С, иначе происходит низкий или средний отпуск (хотя в ряде случаев он необходим для повышения качества стали).