- •Курсовое проектирование по метрологии, стандартизации и сертификации

- •Расчет и выбор посадок с зазором

- •2.1. Определение предельных функциональных зазоров

- •2.2. Определение конструктивных зазоров

- •2.3. Выбор посадки

- •2.4. Построение схемы расположения полей допусков

- •2.5. Определение параметров шероховатости (Ra или Rz)

- •2.6. Выполнение эскизов деталей и соединения с указанием шероховатости поверхностей и предельных отклонений

- •2.7. Выбор универсальных средств измерений

- •3. Расчет и выбор посадок с натягом

- •3.1. Определение наименьших давлений

- •3.2. Определение наименьшего расчетного натяга

- •3.3. Определение наибольшего давления

- •3.4. Определение наибольшего расчетного натяга

- •3.5. Определение предельных технологических натягов

- •3.6. Выбор посадки

- •3.7. Определение коэффициентов запаса прочности и сцепления

- •3.8. Определение усилия запрессовки

- •3.9. Определение температуры нагрева втулки

- •4. Выбор переходных посадок и определение вероятности появления соединений с натягом и зазором

- •5.Расчет и выбор посадок колец подшипников

- •5.1. Запись и расшифровка условного обозначения подшипника

- •5.2. Определение вида нагружения внутреннего и наружного колец

- •5.3. Определение геометрических параметров, предельных отклонений колец и радиальных зазоров подшипника

- •5.4. Выбор посадки для местно–нагруженного кольца

- •5.5. Расчет и выбор посадки циркуляционно-нагруженного

- •5.6. Расчет и выбор посадки циркуляционно–нагруженного

- •5.7. Обозначение посадок подшипниковых колец на эскизе

- •6. Расчет размерных цепей

- •6.1. Выявление размерной цепи и построение ее схемы

- •6.2. Определение коэффициента точности размерной цепи

- •6.3. Назначение стандартных отклонений на все составляющие

- •6.4. Определение допуска, среднего и предельных отклонений

- •6.5. Проверка проведения правильности расчета (обратная задача)

- •6.6 Определение коэффициента расширения полей допусков

- •7. Расчет исполнительных размеров рабочих калибров и выбор универсальных средств измерения

- •Пример расчёта исполнительных размеров рабочих калибров и выбор универсальных средств измерения.

- •8. Нормирование точностных параметров

- •8.1. Резьбовые соединения

- •8.2. Шпоночные соединения

- •8.3. Выбор посадок и определение размеров деталей

- •Варианты заданий для курсовой работы по теме 2

- •Варианты заданий для курсовой работы по теме 3

- •Варианты заданий для курсовой работы по теме 4

- •Варианты заданий для курсовой работы по теме 5

- •Варианты заданий для курсовой работы по теме 6

- •Варианты заданий для курсовой работы по теме 8.1

- •Варианты заданий для курсовой работы по теме 8.2

- •Варианты заданий для курсовой работы по теме 8.3

- •1. Определение зазоров и натягов в соединениях.

- •Шероховатость

- •Вид обработки

2.2. Определение конструктивных зазоров

2.2.1. Конструктивный допуск посадки определяем по формуле

![]() ;

(2.5)

;

(2.5)

где ТF – функциональный допуск посадки; КЗТ – коэффициент запаса точности,

КЗТ = 1,5– 11 (оптимально КЗТ = 3–5).

Функциональный допуск посадки

ТF = SFmax – SFmin; (2.6)

ТF = 293 –31 =262 мкм.

Согласно формуле (2.5),

![]() .

(2.7)

.

(2.7)

Таким образом, чем больше КЗТ, тем точнее будут изготовлены детали, тем больше их долговечность, но тем дороже обходится их обработка.

Пример КЗТ = 3.

Тогда по формуле (2.5) получим:

ТК = 262 / 3 =87 мкм.

2.2.2. Определяем предельные конструктивные зазоры.

Наименьший конструктивный зазор

SKmin = SFmin – 2∙η∙( RZD + RZd), (2.8)

где η = 0,6– 0,7 – коэффициент смятия шероховатости поверхности в процессе приработки;

SKmin = 31 – 2∙0,7∙(4,0 + 3,2) = 21 мкм.

Наибольший конструктивный зазор

SKmax = SKmin+ ТК ; (2.9)

SKmax = 21 + 87 = 108 мкм.

2.3. Выбор посадки

Условие выбора:

SCmin ≥ SKmin; (2.10)

SCmax → SKmax, (2.11)

где SCmax и SCmin –наибольший и наименьший стандартные зазоры в посадке.

Система посадки задана в таблице 2.1 – система отверстия сН.

Исходя из рисунка 2.1 выбираем основное отклонение для системы отверстия │es │ ≥ SKmin, для системы вала EI ≥ SKmin.

По таблице 4 приложения 1 (в системе вала – по таблице 5 приложения 1) для диапазона основных отклонений от a до h при диаметре dn = 150 мм имеем:

│–43│≥21, где es = – 43 мкм – буквенное обозначение «f», следовательно,

SCmin = 43 мкм.

Далее определяем допуски на изготовление деталей по зависимости

SKmax – SCmin → ITD + ITd; (2.12)

108 – 43 = 65 мкм → ITD + ITd.

По таблице 3 приложения 1 для dn = 150 мм находим сумму допусков (равных или отличающихся на один квалитет) отверстия и вала. При этом на поверхность детали, технологически более сложную в обработке(обычно – отверстие), назначаем больший допуск (квалитет).

В нашем случае ITD7 = 40 мкм, ITd6 = 25 мкм, 40 + 25 = 65 мкм.

Получаем

посадку Ø150

.

.

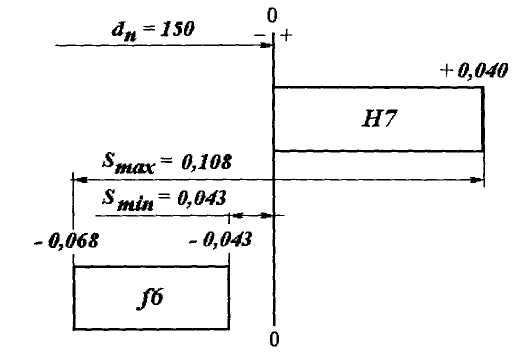

2.4. Построение схемы расположения полей допусков

Строим схему расположения полей допусков, где указываем предельные отклонения, допуски и предельные зазоры (рис. 2.1).

2.5. Определение параметров шероховатости (Ra или Rz)

и наиболее приемлемых технологических процессов

при обработке деталей

Среднее арифметическое отклонение профиля для отверстия и вала определяем по формуле

RaD ≤ Кф∙ КК∙∙ ITD; (2.13)

Rad ≤ Кф∙ КК∙∙ ITd, (2.14)

где Кф – коэффициент, зависящий от допуска формы; КК – коэффициент, зависящий от квалитета точности.

где Кф - коэффициент, зависящий от допуска формы; Кк - коэффициент, зависящий от квалитета точности.

Рис. 2.1. Схема расположения полей допусков посадки Ø150H7/f6

При допуске формы, равном 60 % от допуска размера (нормальная относительная геометрическая точность [1], таблица 8) Кф = 0,5. Для 3–7-го квалитета Кк = 0,09; для 8–9-го квалитета Кк = 0,07; для 10-го квалитета и выше Кк = 0,05.

В нашем случае получим:

RaD ≤ 0,5 ∙ 40 ∙0,07 = 1,4 мкм;

Rad ≤0,5∙25∙0,07 = 0,875 мкм.

Округлим до стандартных (таблица 10 приложения 1 или таблица 11 из [1]) значения RaD и Rad:

RaD= 1,25 мкм; Rad= 1,00 мкм.

Наиболее приемлемые способы обработки поверхностей деталей определяем по таблице 9 приложения 1 или по таблице 14 из [1]:

отверстие 7-го квалитета – развертывание чистовое, тонкое;

вал 6-го квалитета – шлифование чистовое.