- •1.Метрология и её составляющие

- •2.Свойство и величина. Классификация величин

- •3.Классификация физических величин. Основное уравнение измерений.

- •4.Классификация видов измерений.

- •5.Погрешность измерений. Систематические погрешности измерений.

- •6.Характер проявления систематических погрешностей.

- •8.Случайные погрешности измерений

- •9.Нормирование погрешностей

- •10.Качество измерений

- •11.Средства измерений. Виды средств измерений.

- •12.Классификация средств измерений.

- •13.Метрологические характеристики средств измерений.

- •14.Погрешности средств измерения. Основные и дополнительные погрешности и их нормирование.

- •15. Погрешности средств измерения. Абсолютная, относительная и приведённая погрешности.

- •16.Классы точности средств измерений.

- •17. Надёжность средств измерений.

- •18.Калибровка и поверка средств измерений

- •19.Государственный метрологический контроль и надзор за средствами измерения (гмк и гмн)

- •20.Виды поверок средств измерений

- •21.Закон «Об обеспечении единства измерений» и его цели.

- •22.Основные статьи закона «Об обеспечении единства измерений».

- •23.Организационные основы Государственной метрологической службы (гмс).

- •24.Метрологические службы предприятий и организаций. Ответственность за нарушение законодательства по метрологии.

- •25.Стандартизация и её цели.

- •26.Объекты, области и уровни стандартизации.

- •27.Стандарты и их виды.

- •28.Регламенты и технические регламенты.

- •29.Дту, своды правил, положения.

- •30.Нормативные документы по стандартизации в рф.

- •31.Работы, выполняемые при стандартизации. Систематизация, кодирование и классификация.

- •32.Работы, выполняемые при стандартизации. Унификация, симпликация, типизация, агрегатирование.

- •33.Системы стандартов. Стандарты ескд. Нормирование точности.

- •34.Нормирование точности размеров. Основные понятия о посадках.

- •35.Система допусков и посадок для гладких элементов деталей.

- •36.Нормирование точности формы и расположения поверхностей элементов деталей.

- •37.Нормирование требований к неровностям на поверхности элементов деталей.

- •38.Нормирование точности размеров и посадки подшипников качения.

- •39.Нормирование точности метрической резьбы

- •40.Нормирование точности шпоночных соединений

- •41.Допуски и посадки шлицевых соединений

- •42.Обеспечение точности размерных цепей. Основные понятия и определения.

- •43.Задачи расчета размерных цепей. Расчет на max-min (обратная задача).

- •44.Задачи расчёта размерных цепей. Расчёт на max-min (прямая задача)

- •47.Сертификация и её цели.

- •48. Формы подтверждения соответствия. Обязательное подтверждение соответствия.

- •49.Формы подтверждения соответствия. Добровольная сертификация.

- •50.Сертификация систем качества предприятий (исо 9000).

- •51.«Регистр систем качества».

- •52.Сертификация на соответствие экологическим требованиям (исо 14000)

- •53.Сертификация на соответствие экологическим требованиям в Россий¬ской Федерации

- •54.Сертификация на соответствие экологическим требованиям в Россий¬ской Федерации

- •55.Схемы сертификации продукции

- •56.0Сновные стадии сертификации

14.Погрешности средств измерения. Основные и дополнительные погрешности и их нормирование.

В зависимости от внешних условий погрешности делят на основные и дополнительные.

Основные погрешности – это погрешности систем измерения при нормальных условиях эксплуатации.

Нормальные условия: t=20C+-5C,U=220Â ,отн. влажность 65+-15% , частота 50+-1% , атмосферное давление от 97.4 до 104 КПа, отсутствие электрических и магнитных полей.

Дополнительные погрешности могут иметь случайный характер и прогрессирующий.

К случайным относится: нестабильность режима работы объекта, неинформативные параметры процесса, изменение свойств в линии связи измерительных калибров, колебания параметров источника питания. Существует три способа нормирования основной погрешности: 1. Нормирование предела допускаемой абсолютной или приведенной погрешности +-delta ,+-б , постоянных во всем диапазоне измерения. 2. Нормирование пределов допускаемой абсолютной или относительной погрешности в функции измеряемой величины. 3. Нормирование постоянных пределов допускаемой основной погрешности различаются для всего диапазона измерений одного или нескольких участков.

>Содержание<

15. Погрешности средств измерения. Абсолютная, относительная и приведённая погрешности.

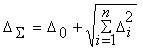

В качестве предела допускаемой погрешности выступает наибольшая погрешность вызываемая изменением влияющей величины. В общем случае суммарная погрешность системы измерения определяется по формуле:

В соответствии с ГОСТ 8.401-90 для пределов допуска основных и дополнительных погрешностей предусмотрены различные способы их выражения в виде абсолютной, относительной, приведенной погрешности. Абсолютная: разность между показанием системы измерения и действительным значением измеряемой величины. Абсолютная погрешность может быть задана либо одним числом, либо в виде линейной зависимости, либо в виде функции, графика или таблицы. Относительная: отношение абсолютной погрешности к действительному значению измеряемой величины. Выражается в процентах. Приведенная: отношение абсолютной погрешности к нормальному значению измеряемой величины. По способу выявления погрешности делятся на случайные и систематические. К систематическим относятся инструментальные и методические погрешности. Инструментальные зависят от нормируемой погрешности. Методические зависят от нормируемой погрешности, от воздействия системы управления на объект, от вида измерения. По характеру режима измерений: статические и динамические (у периодических процессов, у переходных процессов).

>Содержание<

16.Классы точности средств измерений.

(КТ=Класс Точности, СИ=Средства Измерения) Номенклатура метр. хар-к предполагает строгое нормирование метр. хар-к СИ, использ-х при высокочаст-х лаб. измерениях и метрологической аттестации др. СИ. При техн. измер-х можно пользоваться боле грубым нормированием, т.е. присвоение СИ класса точности. Класс точности – обобщ. метрол-я хар-ка, опред-ая различ. св-ва измерит-го ср-ва. Определяя КТ, нормируют пределы допуск. осн. погр-ти. Пределы допуск. дополнит. погрешности устанав-т в виде дольного знач-я. КТ присваивают СИ при их разработке по рез-м гос. приемочных испытаний. Стандарт предусматривает в качестве основных 3 вида КТ СИ:

1)для пределов допускаемой абсолютной погрешности в ед. измерения величины или делениях шкалы.

2) для пределов допускаемой относит. погрешности - в виде ряда чисел б=+-А*10n,где А=1; 1,5 (1,6); 2; 2,5 (3); 4; 5; 6. n=1; 0; -1; -2; …

3)для пределов допускаемой приведённой погрешности с тем же рядом б=+-А*10n .

>Содержание<