- •1.Метрология и её составляющие

- •2.Свойство и величина. Классификация величин

- •3.Классификация физических величин. Основное уравнение измерений.

- •4.Классификация видов измерений.

- •5.Погрешность измерений. Систематические погрешности измерений.

- •6.Характер проявления систематических погрешностей.

- •8.Случайные погрешности измерений

- •9.Нормирование погрешностей

- •10.Качество измерений

- •11.Средства измерений. Виды средств измерений.

- •12.Классификация средств измерений.

- •13.Метрологические характеристики средств измерений.

- •14.Погрешности средств измерения. Основные и дополнительные погрешности и их нормирование.

- •15. Погрешности средств измерения. Абсолютная, относительная и приведённая погрешности.

- •16.Классы точности средств измерений.

- •17. Надёжность средств измерений.

- •18.Калибровка и поверка средств измерений

- •19.Государственный метрологический контроль и надзор за средствами измерения (гмк и гмн)

- •20.Виды поверок средств измерений

- •21.Закон «Об обеспечении единства измерений» и его цели.

- •22.Основные статьи закона «Об обеспечении единства измерений».

- •23.Организационные основы Государственной метрологической службы (гмс).

- •24.Метрологические службы предприятий и организаций. Ответственность за нарушение законодательства по метрологии.

- •25.Стандартизация и её цели.

- •26.Объекты, области и уровни стандартизации.

- •27.Стандарты и их виды.

- •28.Регламенты и технические регламенты.

- •29.Дту, своды правил, положения.

- •30.Нормативные документы по стандартизации в рф.

- •31.Работы, выполняемые при стандартизации. Систематизация, кодирование и классификация.

- •32.Работы, выполняемые при стандартизации. Унификация, симпликация, типизация, агрегатирование.

- •33.Системы стандартов. Стандарты ескд. Нормирование точности.

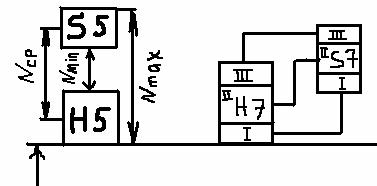

- •34.Нормирование точности размеров. Основные понятия о посадках.

- •35.Система допусков и посадок для гладких элементов деталей.

- •36.Нормирование точности формы и расположения поверхностей элементов деталей.

- •37.Нормирование требований к неровностям на поверхности элементов деталей.

- •38.Нормирование точности размеров и посадки подшипников качения.

- •39.Нормирование точности метрической резьбы

- •40.Нормирование точности шпоночных соединений

- •41.Допуски и посадки шлицевых соединений

- •42.Обеспечение точности размерных цепей. Основные понятия и определения.

- •43.Задачи расчета размерных цепей. Расчет на max-min (обратная задача).

- •44.Задачи расчёта размерных цепей. Расчёт на max-min (прямая задача)

- •47.Сертификация и её цели.

- •48. Формы подтверждения соответствия. Обязательное подтверждение соответствия.

- •49.Формы подтверждения соответствия. Добровольная сертификация.

- •50.Сертификация систем качества предприятий (исо 9000).

- •51.«Регистр систем качества».

- •52.Сертификация на соответствие экологическим требованиям (исо 14000)

- •53.Сертификация на соответствие экологическим требованиям в Россий¬ской Федерации

- •54.Сертификация на соответствие экологическим требованиям в Россий¬ской Федерации

- •55.Схемы сертификации продукции

- •56.0Сновные стадии сертификации

42.Обеспечение точности размерных цепей. Основные понятия и определения.

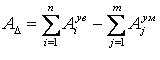

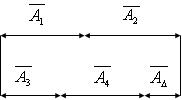

Размерная цепь – взаимосвязь размеров элементов детали или отдельных деталей входящих в конструкцию узла или целого механизма. Размерная цепь состоит из звеньев. Размеры образуют цепь наз. звеньями. В размерной цепи выделяют одно звено наз-мое замыкающим или исходным. Зам. Размер получается в разм. цепи последним при обработке или сборке. Увеличивающее звено – это такое звено при увеличении которого увеличивается замыкающий размер. Уменьшающее – при увеличении которого уменьшается замыкающий размер. Обеспечение точности размерной цепи заключается в обеспечении точности замыкающего звена A delta. основное уравнение размерной цепи

Виды размерных цепей. В зависимости от различных классификационных признаков разм. цепи делятся на следующие виды: *По расположению звеньев: плоские и пространственные, линейные и угловые; *По назначению: конструкторские, технологические, измерительные; В зависимости от исходных данных о размерах и точности звеньев, а также от конечной цели решаются две задачи:

1)определение предельных размеров замыкающего звена по изв. пред. разм. сост. звенья(проверочная задача);

2)определение примерных размеров сост. звеньев по изв. предельным размерам зам. звена и номинальным размерам сост. звенья(проектировочная). Возможны 2 подхода:

1)обеспечение полной взаимозаменяемости;

2)обеспечение не полной взаимозаменяемости

>Содержание<

43.Задачи расчета размерных цепей. Расчет на max-min (обратная задача).

Известны пред. размеры сост. звеньев, определить номинальный размер и допуск замыкающего звена.

1) Определим номинальный размер замыкающего звена:

![]()

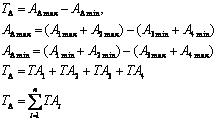

2) Определим допуск замыкающего звена:

допуск A delta равен сумме допусков сост. звенья. Определение предельных отклонений замыкающего звена.

>Содержание<

44.Задачи расчёта размерных цепей. Расчёт на max-min (прямая задача)

Известен размер и допуск замыкающего звена и номинальные размеры. Требуется определить допуски сост. звеньев.

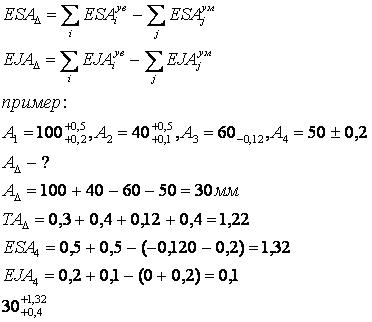

1) Способ равных допусков, в том случае когда размеры всех сост. звеньев примерно одинаковы

![]()

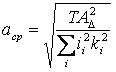

2) Способ равных квалитетов, все звенья цепи выполнены по 1-му квалитету. Для определения квалитета находится средняя точность размерной цепи

1)

2) по таблице определяется ближайший квалитет

3) по выбранному квалитету определяется точность каждого из сост. звеньев

4) в соответствии с формулой:

![]()

,корректируют допуски сост. звеньев

5) определяют верхние и нижние отклонения сост. звеньев ESAi и EJAi

>Содержание<

45-46.Обеспечение точности размерных цепей при неполной взаимозаменяемости.

Вероятностный метод расчёта решает не же задачи, что и метод на max-min, но учитывает при этом вероятность неблагоприятных сочетаний размеров элементов размерной цепи:

![]()

K – коэффициент относительно рассеивания размеров. Для закона нормальнрого распределенгия Ki = 1, для Симпсона Ki = 1,22, для З равной вер. Ki = 1,73

Метод групповой взаимозаменяемости заключается в том, что полная взаимозаменяемость обеспечивается не для всех сопрягаемых элементов деталей, а только для элементов опред. размерной группы. Чаще всего опред. для образования посадок

Достоинства: использование распущенных допусков на изготовление, применение менее точного оборудования, использование рабочих с более низкой квалификацией.

Недостатки: усложнение технологического процесса за счёт введения 100% измерения деталей, необходимость дополнительных площадей и тары для размещения групп деталей, усложнение технической документации, ужесточение требований к точности формул, кривые распределения размеров валов и отверстий должны быть идентичны в отношении вида закона распределения и расположения центра группировки. Групповая взаимозаменяемость решает экономические задачи в условиях крупносерийного и массового производства. Метод пригонки и совместной обработки(технологический)

Достоинства: Возможность обеспечить высокую точность, чего нельзя добиться независимой механической обработкой.

Недостатки: а)Большой объем ручных операций б)Требуются высококвалифицированные сборщики в)Трудность при замене изношенных деталей и узлов Метод регулирования В этом случае требуемая точность достигается регулировкой одного из звеньев, которое называется компенсационным. Роль компенсатора выполняют звенья в виде упоров, клиньев, прокладок, регулируемых винтов и т.д. Основные звенья выполняются с расширенными допусками. Область применения ограничена конструкциями механизмов.

Достоинства: Возможность простой замены звена.

Недостатки: Необходимость дополнительной обработки или регулировки.

>Содержание<