- •В. А. Стерхов

- •Механизация и автоматизация производственных систем тгв

- •1. Введение

- •2. Типы трубоотрезных станков

- •3. Станки и механизмы для нарезания и накатывания резьбы на стальных трубах

- •4. Станки и механизмы для гибки стальных труб

- •5. Механизм для образования раструбов на водогазопроводных трубах

- •6. Станки и механизмы для обработки полиэтиленовых труб

- •7. Станки и механизмы для резки листовой и сортовой стали

- •8. Станки и механизмы для гибки листовой стали

- •9. Станки и механизмы для изготовления фальцев

- •10. Станки и механизмы для изготовления фланцев

- •11. Грузоподъемное оборудование и приспособления

- •Список литературы

- •Содержание

- •Механизация и автоматизация производственных систем тгв

- •426069, Г. Ижевск, Студенческая, 7

5. Механизм для образования раструбов на водогазопроводных трубах

Распространен механизм ВМС-241, предназначенный для развальцовки концов водогазопроводных труб. Наличие развальцовки значительно облегчает сборку и монтаж магистралей, особенно при их соединении сваркой.

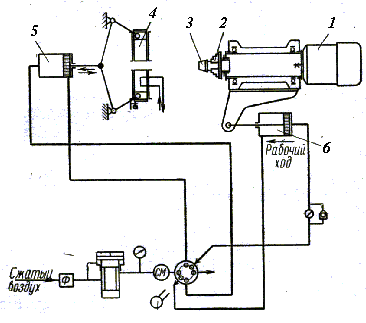

Технологический процесс развальцовки включает в себя электрический разогрев участка трубы, подлежащего развальцовке, до температур 850 – 1000ОС, т.е. до пластичного аустенитного состояния и введение во внутрь трубы вращающейся оправки (дорна). На рис. 17 представлена пневмокинематическая схема механизма для образования раструбов на трубах.

На раме механизма в подвижной каретке смонтированы шпиндельная головка, содержащая электродвигатель 1, патрон 2, оправку - дорн 3 и подвижную контактную доску, а также пневмотиски 4 с пневмоприводом 5.

Рис. 17. Пневмокинематическая схема механизма для образования

раструбов на трубах ВМС-241

1 – электродвигатель; 2 – патрон; 3 – оправка (дорн); 4 – пневмотиски; 5, 6 – пневмопривод

Цикл обработки состоит из следующих операций: установка и зажим трубы (15-32 мм) в пневмотисках 4, подача каретки пневмоприводом 6 в осевом направлении до соприкосновения трубы с контактной доской. После этого включается электропитание и происходит разогрев трубы. При достижении требуемой температуры разогрева контактная доска отводится в радиальном направлении и включается электропривод (число оборотов шпинделя 1000 об/мин). Затем осуществляется осевая подача каретки пневмоприводом 6 на глубину развальцовки и возвращение в исходное положение.

6. Станки и механизмы для обработки полиэтиленовых труб

В настоящее время находят достаточно широкое применение детали из пластмассовых, чаще полиэтиленовых труб (патрубки, отводы, колена, тройники и т.д.). Применение пластмассовых труб обусловлено во многом их коррозионной стойкостью и простотой сборки.

Изготовление деталей и узлов сводится в основном к следующим операциям: разметке и перерезке труб, снятию фасок, формированию раструбов, гибке труб, сборке узлов и их испытанию.

Станки для разметки и перерезки полиэтиленовых труб.

В основном применяются два типа станков: с циркулярными (дисковыми), маятниковыми и ленточными пилами. Дисковые пилы имеют диаметр до 500 мм, шаг зубьев 2 – 4 мм, высота 1,5 – 3 мм. Скорость вращения составляет 2000 - 3000 об/мин.

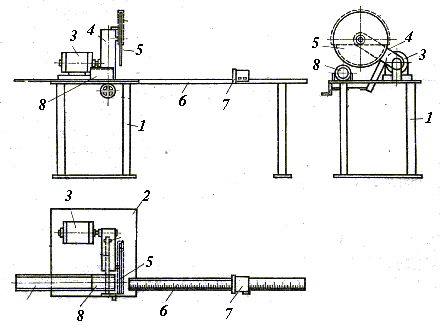

Рис. 18. Схема станка для разметки и перерезки полиэтиленовых труб

1 – рама; 2 – стол; 3 – электродвигатель; 4 – клиноременная передача; 5 – дисковая пила;

6 – линейка; 7 – упор; 8 – ложемент

Ленточные пилы имеют толщину ленты 1,5 мм, шаг зубьев до 5мм, высоту зубьев 2,5 – 3 мм, скорость резания 1000 - 1500 м/мин.

Станок для разметки и перерезки полиэтиленовых труб с дисковой пилой представлен на рис. 18.

На раме 1 станка размещен стол 2, на котором смонторованы: электродвигатель 3, редуктор или клиноременная передача 4, дисковая пила 5, разметочная линейка 6 с регулируемым упором 7 и ложемент для трубы 8.

Приспособления для формования раструбов и гибки.

Раструбы на полиэтиленовых трубах могут быть цилиндрическими для соединения труб между собой склеиванием или свариванием и могут быть с кольцевой канавкой под резиновое уплотнительное кольцо.

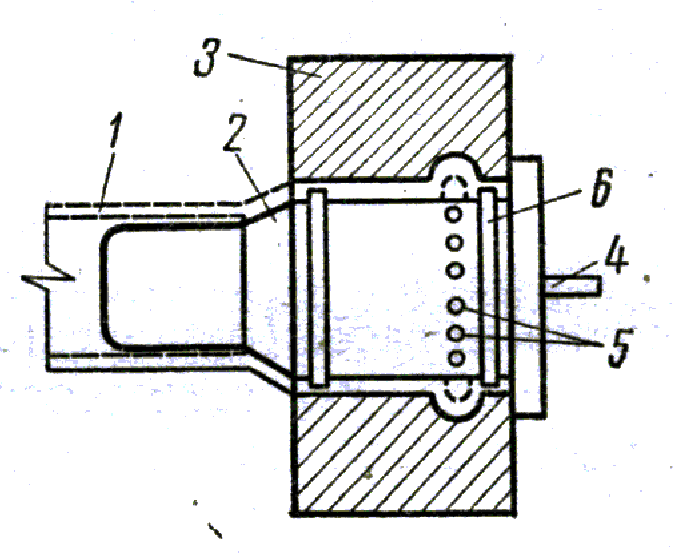

Схема приспособления для формования раструбов с образованием кольцевой канавки представлена на рис. 19.

Технологический процесс формования раструбов включает нагрев трубы в горячем глицерине или к контактной электропечи до температуры 135ОС и насаживание на оправку. Нагретая труба совместно с оправкой обжимается двумя полумуфтами, во внутрь оправки подается сжатый воздух, который выдавливает материал трубы в кольцевую канавку, выполненную в полумуфтах. Не правильно он сделал. Для уплотнения воздушной полости на оправке установлены резиновые кольца. Сжатый воздух одновременно охлаждает трубу, подготавливая ее к снятию с оправки.

Рис. 19. Оправка для развальцовки полиэтиленовых труб

с желобками под резиновые уплотнительные кольца

1 – труба; 2 – оправка; 3 – полумуфта; 4 – штуцер; 5 – радиальные отверстия;

6 – резиновое кольцо

Гибка полиэтиленовых труб не требует больших энергетических затрат и часто производится на гибочных приспособлениях плунжерного типа ручного действия.

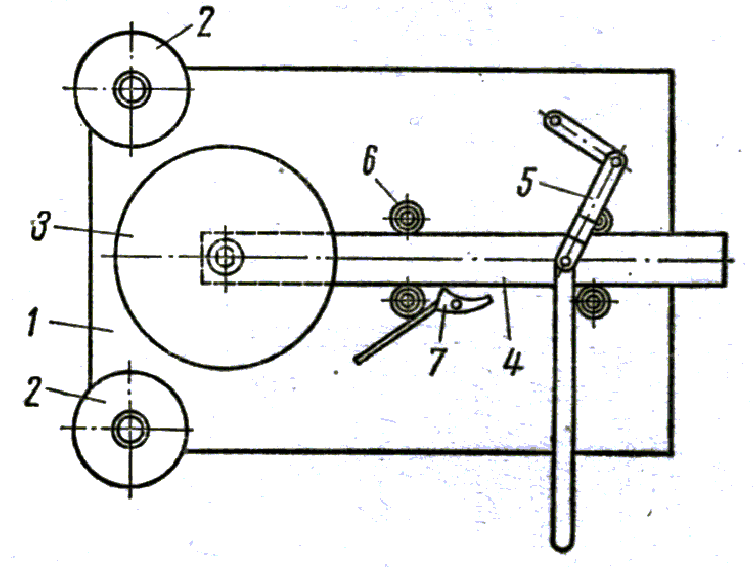

Перед гибкой труба предварительно нагревается в масле или глицерине. Во внутрь трубы вводится жгут или шланг из термостойкой резины. Шланг подключается к магистрали сжатого воздуха и производится гибка на углы, превышающие требуемые на 15-20ОС, поскольку после охлаждения трубы несколько выпрямляются. На рис. 20 изображен механизм ручного действия для гибки отводов из полиэтиленовых труб.

Рис. 20. Механизм для гибки отводов из полиэтиленовых труб

1 – стол; 2 – опорный ролик; 3 – гибочный ролик; 4 – рейка; 5 – рычаг;

6 – направляющий ролик; 7 – храповик

Нагретая труба устанавливается между опорными 2 и гибочным 3 роликами, после чего под воздействием рычага 5 перемещается рейка 4 совместно с гибочным роликом. Удержание рейки в требуемом положении обеспечивается храповиком 7.