- •Оглавление

- •Предисловие

- •Введение

- •1. Классификация композиционных материалов

- •1.1. Цели и задачи создания композиционных материалов (км)

- •1.2. Классификация композиционных материалов по виду материала матрицы, ориентации и типу арматуры, назначению

- •1.3. Требования, предъявляемые к армирующим волокнам и материалу матриц.

- •2. Теоретические основы конструирования композиционных материалов

- •2.1. Модули нормальной упругости в направлении оси волокна и в перпендикулярном направлении

- •2.2. Коэффициент Пуассона и модуль сдвига для однонаправленно армированных композиционных материалов

- •2.3. Прочность км, армированных непрерывными и дискретными волокнами

- •2.3.1. Композиционные материалы, армированные непрерывным волокном

- •Правило смесей

- •Оптимальная объемная доля волокон

- •Удельная прочность композиции

- •Влияние ориентации волокон на прочность км

- •2.3.2. Композиционные материалы, армированные дискретными волокнами Критическая длина волокон

- •Правило смесей

- •Распределение напряжений по длине волокон

- •Статистическая модель разрушения композиционных материалов

- •2.4. Статистическая прочность композиционных материалов

- •Прочность пучка волокон

- •Анализ применимости статистической теории для оценки прочности км

- •2.5. Формирование и развитие трещин в км

- •2.6. Прочность км на сжатие

- •3. Методы контроля свойств композиционных материалов

- •3.1. Методы определения механических свойств армированных км

- •3.1.1. Растяжение

- •3.1.2. Сжатие

- •3.1.3. Сдвиг

- •3.1.4. Изгиб

- •Трехточечный изгиб

- •Чистый изгиб

- •Четырехточечный изгиб

- •3.2. Испытания кольцевых образцов

- •3.2.1. Растяжение

- •3.2.2. Сжатие

- •3.3. Анализ структуры км и механизмов ее разрушения

- •3.3.1. Микроскопический анализ

- •3.3.2. Фрактографический анализ

- •4. Межфазное взаимодействие в композиционных материалах

- •4.1. Термодинамическая и кинетическая совместимость компонентов

- •4.2. Виды межфазного взаимодействия

- •Классификация км по видам межфазного взаимодействия

- •Влияние поверхности раздела на прочность и характер разрушения

- •Критическая толщина различных покрытий для волокон бора

- •4.4. Типы связей между компонентами

- •4.5. Процессы диффузии между компонентами км

- •4.5.1. Уравнения Фика

- •4.5.2. Диффузия через плоскую поверхность Диффузия из бесконечно тонкого слоя в неограниченный образец

- •Диффузия из слоя конечной толщины 2ас в неограниченный образец

- •Диффузия в полуограниченный образец

- •Функция ошибок Гаусса, ее производные и интегралы

- •Диффузия в образце конечных размеров

- •4.5.3. Диффузия в среде со сферической симметрией

- •4.5.4. Диффузия в среде с цилиндрической симметрией

- •Диффузия в цилиндре с постоянной концентрацией на поверхности

- •Диффузионное растворение цилиндрического включения в матрице

- •4.6. Смачивание и растекание

- •4.6.1. Поверхностное натяжение

- •Коэффициенты поверхностного натяжения расплавов чистых металлов при температуре плавления.

- •4.6.2. Поверхностная энергия твердых тел

- •Свободная поверхностная энергия тел

- •4.6.3. Свободная поверхностная энергия на границе твердое тело - жидкость

- •4.6.4. Смачивание в системах «твердые металлы - жидкие металлы»

- •Условия смачивания армко-железа расплавами металлов в водороде (точка росы 223 к)

- •Условия смачивания никеля расплавами металлов в водороде

- •Условия смачивания никеля расплавами металлов в водороде

- •4.6.5. Смачивание в системах «тугоплавкие соединения - жидкие металлы»

- •Смачиваемость оксидов расплавленными металлами

- •Смачиваемость карбидов расплавленными металлами

- •Смачиваемость боридов расплавленными металлами

- •Смачиваемость нитридов расплавленными металлами

- •Смачивание графита расплавленными металлами

Правило смесей

Так как свойства КМ определяются свойствами составляющих его матрицы и арматуры, то необходимо установить зависимость свойств КМ от концентрации (количества) этих составляющих.

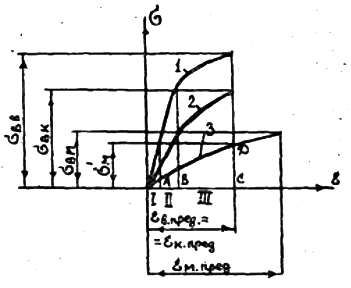

Рис.2.4. Диаграмма растяжения волокон (1), матрицы (3) и однонаправленного КМ (2)

Вернемся к модели однонаправленного трансверсально изотропного КМ и рассмотрим характер его деформации под действием растягивающей нагрузки, приложенной параллельно оси волокон (рис. 2.4).

Предположим, что матрица более пластична (м.пред>в.пред) и имеет меньший модуль упругости, чем волокна (модуль упругости характеризуется тангенсом угла наклона линейного участка кривой к оси деформаций).

В общем случае кривая 2 растяжения КМ должна состоять из трех участков: I – матрица и волокна деформируются упруго; II – матрица переходит в упругопластическое состояние, а волокна продолжают деформироваться упруго; III – оба компонента системы находятся в состоянии пластической деформации. В зависимости от свойств компонентов КМ участки II и III на кривой могут отсутствовать.

Примем, что прочность связи на границе раздела волокно-матрица достаточна для того, чтобы обеспечить совместную деформацию компонентов вплоть до разрушения, т.е. что в = м = к.

Поэтому сумма нагрузок, приходящихся на матрицу и волокна, равна внешней нагрузке, воспринимаемой КМ.

Тогда, используя уравнение. (2.6), предел прочности КМ σвк можно выразить в виде линейной функции от объемной доли волокон Vв:

![]() (2.19)

(2.19)

здесь:

![]() – среднее

значение предела прочности волокон при

растяжении;

– среднее

значение предела прочности волокон при

растяжении;

![]() – напряжение в

матрице в момент разрыва волокон

(рис. 2.3);

– напряжение в

матрице в момент разрыва волокон

(рис. 2.3);

Vм, Vв – объемная доля матрицы и волокна в КМ, соответственно.

Следует подчеркнуть, что м – это не предел прочности матрицы, а напряжение, соответствующее такой ее деформации, которая равна предельной деформации волокон до разрушения в пред. Чтобы определить м, нужно из точки С (рис. 2.4.), соответствующей относительной деформации разрушения волокон в, восстановить перпендикуляр. Ордината точки Д пересечения этой прямой с кривой 3 будет равна м. Для неупрочняющихся пластичных матриц м можно принять равной пределу текучести матрицы.

Уравнение (2.19) обычно называют уравнением смесей (правилом смесей) или уравнением (правилом) аддитивности.

На практике во многих случаях допущения, принятые для вывода этого уравнения, нарушаются. Волокна могут разрушаться не одновременно, а последовательно из-за наличия в них дефектов. Наиболее дефектные волокна разрушаются при малых напряжениях, далеких от предела прочности; волокна с меньшей дефектностью разрушаются при несколько больших напряжениях; а в целом прочность КМ будет меньше рассчитанной по правилу смесей. То же можно сказать, когда матрица имеет недостаточный запас пластичности, что приводит к появлению трещин на границе раздела и в теле матрицы и к преждевременному разрушению КМ в целом.

Однако возможны случаи, когда реальная прочность однонаправленного армированного материала оказывается выше, чем предсказывается правилом аддитивности. Например, если пластичная матрица армирована пластичными волокнами, то при растяжении КМ связь между волокнами и матрицей затрудняет образование шейки на волокнах. В результате волокна в КМ деформируются более равномерно, чем при их растяжении в чистом виде (без матрицы). В последнем случае после образования шейки вся дальнейшая деформация концентрируется в ней, вызывая быстрое разрушение. Таким образом, задержка в образовании шейки в конечном итоге увеличивает условный предел прочности волокон и композиции в целом. Тем не менее, уравнение (2.19) можно использовать для оценочных расчетов, так как во многих случаях (при условии получения КМ по оптимальным технологическим режимам) отклонение расчетных значений прочности от экспериментальных невелико.