Содержание

Введение

1.Расчет сужающих устройств для измерения расхода

2.Применение газового анализа в конвертерном производстве

3.Функциональная структура системы

4.Выбор технических средств измерения

5. Оценка предельной абсолютной погрешности контроля технологических параметров процесса

Заключение

Список используемой литературы

Введение

Целью кислородно-конвертерной плавки является получение металла с заданным химическим составом и требуемой температурой.

Для достижения этой цели необходимо контролировать входные, промежуточные и выходные параметры. Для этого создаются системы автоматического управления, которые позволяют вести процесс плавки по оптимальному режиму.

Возникают трудности при создании измерительных преобразователей, способных длительное время работать в условиях разрушающего воздействия высокотемпературных фаз – металлической, шлаковой и газовой. В связи с этим пользуются различными методами получения измерительной информации по косвенным параметрам процесса, что позволяет судить о ходе процесса и вести эффективное управление.

Цель курсового проекта: разработать измерительную систему контроля процесса по газовому анализу при выплавке стали в конвертере емкостью 225 т с удельной интенсивностью продувки 4,0 м3/(т*мин).

1.Расчет сужающих устройств для измерения расхода

Одним из наиболее широко применяемых способов измерения расхода жидкостей, газов и пара в трубопроводах является способ, основанный на дросселировании потока. Дросселирование потока осуществляется с помощью сужающего устройства, выполняющего функцию первичного измерительного преобразователя. Сужающее устройство устанавливается в трубопроводе и создает в нем местное сужение, в результате чего повышается скорость в этом сечении по сравнению со скоростью потока до сужения и перераспределяется кинетическая и потенциальная энергия потока. Вследствие увеличения скорости, а следовательно, кинетической энергии уменьшается потенциальная энергия потока в месте сужения. Соответственно, статическое давление в суженом сечении будет уменьшаться по сравнению с сечением до сужения. То есть в потоке создается перепад давления Р, который зависит от скорости потока и, соответственно, расхода жидкости или газа. Таким образом, создаваемый сужающим устройством перепад давления может служить мерой расхода жидкости или газа, протекающих по трубопроводу, а численное значение его может быть определено по перепаду давления, измеренному дифференциальным манометром. В качестве сужающих устройств применяют диафрагмы, сопла и сопла Вентури.

Исходные данные для расчета:

Gк=225т – емкость конвертера;

Iо2=4,0 м3/(т*мин) – удельная интенсивность продувки;

t =25 ºС (298К) - средняя рабочая температура;

PИ=18,2 кгс / см2 (1784,8103 кПа) - среднее избыточное давление;

=100% - относительная влажность (т.к. продувка ведется техническим кислородом);

PБ=742 мм. рт. ст. (98908,6 Па) - среднее барометрическое давление местности;

Химический состав кислорода:

О2=99,07% ρО2=1,331 кг/м3

N2=0,52% ρN2=1,166 кг/м3

Ar=0,41% ρAr=1,784 кг/м3

Интенсивность продувки, м3/мин:

Полученное значение

увеличивается в большую сторону примерно

на 10% (до значения кратного 60) -

.

.

Рассчитывается объемный расход газа, приведенный к нормальному состоянию (20 С; 101,33 кПа), м 3/с :

.

.

2. Определяются параметры газового потока в рабочем состоянии:

- абсолютное давление Р = РБ + РИ=1784810,3+98908,6=1883,7189 кПа;

- температура Т = t + 273=25+273=298 К.

3. Плотность газовой смеси в нормальных условиях равна:

Н = (а1 . 1Н + а2 . 2Н + ... + аi . iН + ... ) / 100 = (99,07 * 1,331 + 0,52 * 1,166 + 0,41 * 1,784) / 100 = 1,3320 кг/м3,

где iН - плотности компонентов газовой смеси в нормальных условиях.

4. Определим давление РВПМ и плотность ВПМ водяного пара в состоянии насыщения при средней температуре газа t, а также парциальное давление пара во влажном газе:

РВПМ=3,2865 кПа, ВПМ=0,023825 кг/м3

РВП = . РВПМ / 100=100*3,2865/100=3,2865 кПа

и плотность водяного пара в газе

ВП = . ВПМ / 100=100*0,023825 /100=0,023825 кг/м3

5. Плотность сухой части влажного газа при рабочей температуре:

СГ = Н . ТН . (Р - РВП) / (Т . РН) = Н . 293 . (Р - РВП) / (Т . 101,325) = 2,8915 . Н . (Р - РВП) / Т=2,8915 . 1,332 . (1883,7189–3,2865) / 298=24,3035 кг/м3

6. Плотность влажного газа в рабочих условиях:

= СГ + ВП=24,3035+0,02383=24,3273 кг/м3

7. Определяем объемный расход влажного газа в рабочем состоянии:

Qmax = Q НУmax . Т . РН . К / ((Р - РВП) . ТН)=15. 298 . 101,33 . 0,9933 / ((1883,7189– 3,2865) . 293)=0,8166 м3/c,

где К=0,9933 - коэффициент сжимаемости газа, определяемый по таблице.

8. По таблице выбирается =20 м/с - допустимая скорость газа в трубопроводе в рабочих условиях и внутренний диаметр трубопровода:

Д | = 1000 . (4 . Qmax / ( . )) 0,5 = 1128,7 . (Qmax / ) 0,5 =1128,7 . (0,8166/ 20) 0,5=228,0677 мм

где Д | - предварительный диаметр трубопровода.

Материал для трубопровода: Сталь 1Х18Н9Т

Поправочный множитель kt =1+αt(t-20)=1+1,74 . 10 -5*(25-20)=1

Диаметр трубопровода при 25 С:

Д20| = Д| / kt=228,0677/1=228,0677 мм=250 мм.

Внутренний диаметр трубопровода при рабочей температуре будет равен:

Д = kt . Д20=1*250=250 мм.

9. Расчетный максимальный расход QНП, являющийся верхним пределом измерения дифманометра, выбирается по заданному расходу как ближайшее большее значение из стандартного ряда: QНП=1,0 м3/с .

10. Допустимая потеря давления при измерении расхода жидкости, пара и сжатого газа :

РПД = (0,05 0,10) . РИ=0,05*1784,8103=89,2405 кПа.

11. Вычисляется промежуточная величина

12. По таблице, величине С и номограмме определяем предварительные значения предельного перепада давления на дифманометре и модуле сужающего устройства:

ΔРн’=100 кПа m’=0,05

13. Динамическая вязкость при рабочей температуре:

μдин=2,055*10-5 Па*с.

14. Вычисляется число Рейнольдса для расхода:

- расчетного Re = 1274,4 . QНП . Н . / (Д . СГ . ДИН)= 1274,4 . 1,0 . 1,3320 .

24,3273 / (250 . 24,3035 . 2,055*10-5)=330737,3496;

- среднего ReСР = Re . (Qнср / Qнп)= 330737,3496. ((1,0/2) / 1,0)=165368,6748;

- минимального Remin=10000

- граничного ReГР =20000.

15. Заключение по числу Рейнольдса:

- ReСР > Remin расчет продолжается;

- ReСР ReГР расчет продолжается.

16.Определяется соотношение L / Д .

Вид местного сопротивления – регулирующий клапан или неполностью открытый вентиль. Следовательно, L1/ Д = 100, L2/Д = 4.

Длина прямого участка до сужающего устройства:

L1 = (L1 / Д) . Д20=100*250=25000мм = 25м,

Длина прямого участка после сужающего устройства:

L2 = (L2 / Д) . Д20=4*250=1000мм = 1м.

17. Наибольший перепад на диафрагме:

Р = РН|=100 кПа.

18. Выбирается - показатель адиабаты: =1,4.

19. Вычисляем отношение:

РСР / Р = РН| . Qнср2 / (Р . QНП2)= 100 . (1,0/2)2 / (1883,7189 .1,02)=0,01327.

По

значению этого параметра и показателю

адиабаты ,

по таблице определяется предварительное

значение поправочного множителя

СР|=0,994.

СР|=0,994.

20. Вычисляется вспомогательная величина:

.

.

α=0,01231/0,05=0,2461

m=0,05

21. Определяется диаметр отверстия диафрагмы при рабочей температуре:

d

= Д .

= 250*√0,05 = 55,9017мм

= 250*√0,05 = 55,9017мм

- материал, из которого изготовлена диафрагма;

- диаметр сопла при нормальной температуре (kt по таблице П. 4.5 приложения 4):

d20 = d / k = 55,9017/0,9933 = 56,2788.

22. Проверка расчета:

- коэффициент расхода ;

- погрешность расчета

.

.

23. Результаты расчета:

Д = 250мм |

d20 =46,2788 мм |

СР =0,994 |

L2 =1,0 м |

Д20 = 250мм |

m =0,05 |

P=100 кПа |

|

d =55,9017 мм |

=0,2461 |

L1 =25 м |

|

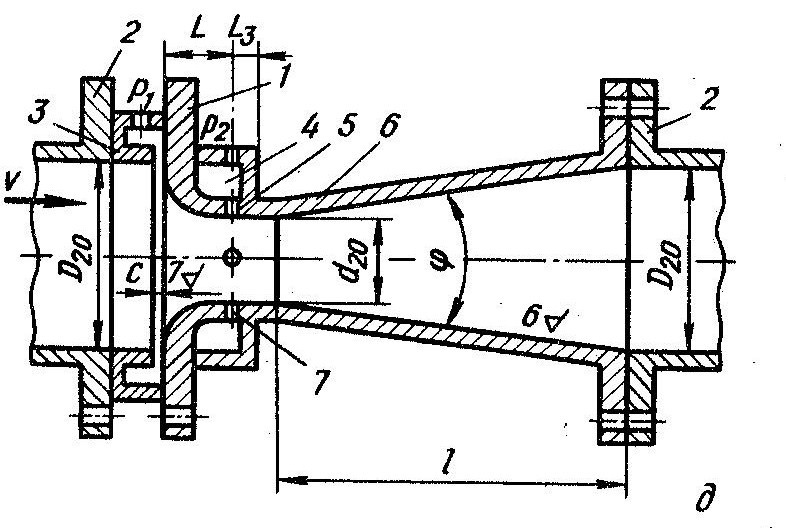

Сопла Вентури, имеющие профилированную входную часть 1, подобную стандартизованному соплу, состоят из цилиндрической средней части 5 и конической выходной части — диффузора 6. Цилиндрическое отверстие переходит в конус без радиусного сопряжения, а входная часть сопрягается с торцовой поверхностью радиусом 0,2d20 и с цилиндрической частью радиусом 0,333d20. Сопла Вентури подразделяются на короткие и длинные. Короткое сопло имеет диаметр выходного диффузора меньше диаметра D20 трубопровода, а длинное сопло Вентури — одинаковый с трубопроводом диаметр диффузора. Отбор давлений р1 и р2 осуществляется через кольцевые камеры 3 и 4. Передняя камера 3 расположена перед входным торцом и сообщается с полостью трубопровода 2, а задняя камера 4 сообщается с цилиндрической частью сопла через группы отверстий 7 (не менее четырех отверстий диаметром > 3 мм). Сопла Вентури более сложные в изготовлении, громоздкие и дорогие по стоимости. Сужающее устройство должно устанавливаться на прямом участке трубопровода до сужения, и после сужения. Также следует учитывать положение других устройств, могущих явиться причиной нарушения регулярности течения потока.

Рис. 1. Схема сужающего устройства

L1 =25 м; L2 =1,0 м; Д20 =250 мм; d20 =56,2788 мм.