- •Предисловие

- •Т1. Полиграфические материалы.

- •Классификация печатных материалов.

- •Характеристика исходных материалов и свойств.

- •Классификация печатных материалов.

- •Характеристика исходных материалов и их свойств

- •Т2 Бумага.

- •2.1. Классификация бумаги

- •Прочностные характеристики процессов производства бумаги

- •Офсетная бумага

- •Бумага для высокой печати

- •Бумага для глубокой печати

- •Специальная бумага. Свойства и назначения

- •Т3 Картон. Разновидность картона.

- •Картон. Свойства и предназначениеe.

- •Прочные характеристики картона в технологических процессах.

- •Картон. Свойства и предназначениеe.

- •Прочные характеристики картона в технологических процессах.

- •Т4 Печатные краски.

- •4.1. Классификация красок.

- •4.2. Технологические свойства краски.

- •1.2 Требования к печатным краскам. Применение растворителей.

- •4.1. Классификация красок.

- •Краски классифицируется по способу печати:

- •Краски для плоской печати

- •Печатные краски для глубокой печати

- •Краски для флексографской печати

- •Краски для флексопечати на различных субстратах

- •Краски для высокой печати

- •Краски для трафаретной печати

- •Печатные краски для тампонной печати

- •Специальные краски

- •4.2. Технологические свойства краски.

- •Офсетные печатные машины делятся на листовые и рулонные.

- •Флексографическое печатное оборудование

- •Печатные машины для трафаретной печати

- •Список использованных источников:

- •Т5 Переплетные материалы

- •Классификация переплетных материалов

- •1. Бумажные переплетные материалы

- •2. Переплетные материалы из искусственной кожи

- •3. Флокированные бумаги и картоны

- •4. Синтетические и тканевые переплетные материалы на бумажной основе

- •5. Материалы на тканевой основе

- •Текстильные материалы, кожные материалы

- •Характеристики материалы в технологических процессах

- •Назначение и преимущества переплетных материалов

- •Т6 Отделочные материалы и отделка, полиграфической продукции

- •Структура полиграфической фольги

- •Лаки и пленки для отделке печатной продукции

- •Лаки на основе водной дисперсии

- •Лаки на масляной основе

- •Лаки на основе органических растворителей

- •Пленка для ламинирования

- •Т7 Клеи.

- •Свойства клея.

- •Свойства клея.

- •Т8 Вспомогательные материалы в полиграфии.

- •Трехмерное изображение поверхности магнитной бумаги

- •Трехмерное изображение поверхности мелованной бумаги

- •Определить количество листов в стопе и массу (г) квадратного метра бумаги формата 60×90см, если высота стопы 10 см, а толщина одного листа бумаги — 65 µм. Вес стопы равен 37,8 кг.

- •Формат переплетного материала

Текстильные материалы, кожные материалы

Существуют разные виды тканевых переплетных материалов: коленкор — материал с открытой ткацкой структурой, ледерин — с покровным слоем из цветной пленки с наполнителем и пигментами. Ледерин подвергается тиснению, его также можно покрыть лаком. Коленкор «Модерн», изготовленный из хлопчатобумажной ткани, покрытой с обеих сторон крахмально-каолиновым покрытием наиболее популярен в типографском производстве [4].

Переплетные материалы на тканевой основе. Коленкор "Модерн" представляет собой хлопчатобумажную ткань, на изнаночную сторону которой нанесен неокрашенный крахмально-каолиновый грунт, а на лицевую - окрашенный пигментами крахмально-каолиновый грунт так, чтобы он находился в углублениях между нитями, а нити ткани-основы оставались незакрытыми, что создает впечатление переплетения двух нитей. Сверху для придания коленкору большей устойчивости к влаге его покрывают тонким слоем нитролака. Коленкор "Модерн" изготавливают на самых различных тканевых основах, таких как миткаль, двунитка, сатин, пике, репс и других. Коленкор применяют для изготовления и реставрации современных переплетов, а также для реставрации коленкоровых переплетов XIX в. Коленкор можно тонировать анилиновыми красителями.

Ледерин - ткань с нитроцеллюлозным покрытием марки А - представляет собой хлопчатобумажную ткань, например, миткаль, на лицевую сторону которой нанесен грунт, состоящий из нитроцеллюлозы, пластификатора (касторовое масло), пигмента и наполнителя. На изнаночную сторону нанесен крахмальный грунт. Ткань с нитроцеллюлозным покрытием выпускается с различным тиснением на поверхности (ГОСТ 8705-68).

Ткань марки Б - с полиамидной отделкой. Слой полиамидного лака повышают прочность материала на истирание, кроме того, крышки, покрытые этим материалом, не слипаются в стопе.

Переплетный материал на основе нетканого проклеенного материала - неткор. На материал нанесено пигментированное крахмально-каолиновое покрытие. Предназначен для переплета изданий, рассчитанных на интенсивное недолговечное или долговечное неинтенсивное использование [3].

Выработка тканей

Ткани вырабатываются из пряжи на высокопроизводительных автоматических бесчелночных пневматических ткацких станках. Нити, идущие вдоль ткани, называются основой, нити, идущие поперек ткани, — утком.

Для изготовления ткани нити основы располагаются горизонтально в натянутом состоянии. Часть из них, например нечетные, несколько поднимаются, и через образовавшийся между четными и нечетными нитями промежуток из сопла рапиры подается струя сжатого воздуха, которая пробрасывает уточную нить. После проброса на всю ширину станка уток захватывается зажимом и удерживается до полного выпрямления воздушной струей. Далее проброшенная уточная нить обрезается ножницами с правой и левой сторон и прибивается бердом к опушке ткани, образуя перевитую кромку. Одновременно отмеривающее устройство подготавливает очередную петлю уточной нити. Цикл повторяется с той разницей, что нечетные нити опускаются, а четные поднимаются, и снова между ними пробрасывается нить утка. Чтобы придать тканям плотность, каждую вновь проброшенную нить утка прижимают к предыдущим.

В старых челночных станках формирование кромки вырабатываемой ткани происходило самопроизвольно, причем каждая последующая проложенная челноком уточная нитка являлась продолжением предыдущей. При этом кромка, усиленная за счет повышенной плотности кромочных нитей основы, получается особенно прочной и надежной. Однако пневматические ткацкие станки работают бесшумно, к тому же они в три раза производительнее челночных станков.

Пряжу, используемую в качестве основы, пропитывают клеящими веществами, что придает ей повышенную прочность к трению и гладкость. Такая пропитка называется шлихтованием.

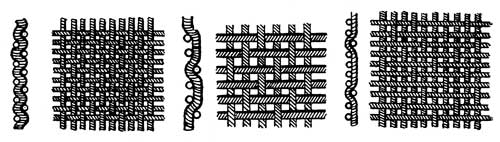

Переплетение нитей основы и утка может быть самым разнообразным. Простейшие ткацкие переплетения нитей – полотняное, саржевое и сатиновое – показаны на рисунок 5.13.

Рисунок 5.13 Виды переплетения тканей:

а — полотняное; б — саржевое; в — сатиновое

К тканям полотняного переплетения, когда каждая нить утка перекрывает каждую нить основы, относятся бязь, миткаль, холст, марля, креп-шифон и др. При саржевом переплетении нить утка покрывает две нити основы и проходит под третьей. При сатиновом переплетении нити утка перекрывают от четырех до двенадцати нитей основы, а проходят под одной. К тканям сатинового переплетения относятся: сатин, атлас, ластик, молескин и др. Фактура ткани зависит как от вида переплетения, так и от толщины пряжи, а также от плотности нитей утка и основы, то есть их числа, приходящегося на нормированную длину (например, на 10 см) ткани.

Отделка тканей

Изготовленная на ткацком станке ткань называется суровьем. Для улучшения внешнего вида суровья и для придания тканям специальных свойств, например влагонепроницаемости, выполняется отделка: беление, окрашивание, аппретирование, глазировка или, наоборот, создание начеса (ворса), грунтование, а также тиснение.

Виды тканей

Самая простая и прочная суровая, то есть неотбеленная, хлопчатобумажная ткань полотняного переплетения называется миткаль . Она применяется для изготовления переплетного коленкора и ледерина. Из миткаля путем отбелки, крашения и аппретирования готовят различные виды цветного коленкора с ровной окраской в соответствующие цвета. Если на миткаль с помощью гравированных валов нанести узоры, получится ситец. Использование ситца увеличивает декоративные возможности при изготовлении оригинальных художественных переплетов.

Дук — толстая, редкая, сильно аппретированная хлопчатобумажная ткань полотняного переплетения, которая может быть окрашена в различные однородные цвета. Дук является хорошим материалом для изготовления цельнотканевых переплетов высокохудожественных изданий.

Рогожка — редкая, грубая, очень прочная хлопчатобумажная ткань полотняного переплетения, цвет которой близок к цвету естественного волокна. Рогожка — великолепный оформительский материал при изготовлении цельнотканевых переплетов высокохудожественных изданий.

Шифон — очень тонкая, прозрачная, но прочная шелковая ткань массой 21-23 г/м2. Применяется как материал для приклейки форзаца и в качестве стержней для вклеек.

Переплетный коленкор

Переплетный коленкор представляет собой хлопчатобумажную окрашенную или неокрашенную ткань миткаль, на обе стороны которой нанесена пленка из крахмалистых веществ, минеральных наполнителей и органических красителей.

При изготовлении переплетного коленкора ткань-основу (миткаль) окрашивают в цвет грунта прямыми (кислотными) красителями, высушивают и разглаживают. Затем на изнаночную сторону миткаля наносят слой грунта массой 20 г/м2 (в расчете на сухой остаток), состоящий в основном из крахмала, казеина, каолина и воды. Лицевую сторону переплетного коленкора подвергают одно- или двукратному грунтованию на грунтовально-сушильном устройстве. Для этого применяется тот же грунт, что и для грунтования изнаночной стороны, но с добавлением 0,5-1% красителей. Коленкор подвергают двукратному разглаживанию на фрикционном каландре и тиснению узора с помощью тиснильного каландра.

Переплетный коленкор, как правило, вырабатывается двух видов: КП — массой 170±15 г/м2 (для изготовления переплетных крышек) и КФ облегченный — массой 135 ±5 г (для фальчиков).

Качество переплетного коленкора должно удовлетворять следующим требованиям:

скручивание переплетного коленкора при его одностороннем увлажнении должно достигать установленного предела за время не менее 10 с;

при изгибе на поверхности коленкора не должно быть трещин;

высокая устойчивость тиснения и цвета коленкора при его приклейке к картону;

допускается незначительное изменение цвета образцов после их длительного освещения солнечными лучами;

прочность к сухому трению не менее 4 баллов (по пятибалльной шкале);

усилие, которое вызывает уменьшение стрелы прогиба образца размером 10Ѕ95 мм, укрепленного в виде сферы в специальном зажиме, на одну треть (с 30 до 20 мм), должно быть по основе 9-21, а по утку 6-18 г.

Переплетный коленкор характеризуется матовостью поверхности, разнообразием расцветок и фактуры, технологичностью для тиснения фольгой и печатания переплетными красками. Основные недостатки переплетного коленкора:

недостаточная водостойкость крахмальной пленки, в результате чего материал может потерять свой первоначальный привлекательный вид;

маркость;

сравнительно быстрое старение и осыпание крахмальной пленки;

возможность промачивания клеем насквозь при изготовлении переплетных крышек;

крахмальная пленка не полностью скрывает фактуру и дефекты ткани, что сказывается на внешнем виде переплетного коленкора;

при неблагоприятных условиях хранения переплетный коленкор покрывается плесенью.

Переплетный коленкор «модерн»

Коленкор «модерн» — это переплетный материал, у которого сохранены фактура и цвет ткани-основы — отбеленного или сурового миткаля, окрашенного органическими красителями. С помощью цилиндрического грунтовально-сушильного устройства на «модерн» наносится белый крахмалистый грунт с изнаночной стороны и прозрачный бесцветный — с лицевой. Затем прогрунтованный (аппретированный) коленкор дважды пропускается через фрикционный каландр, а иногда лакируется десятипроцентным нитроцеллюлозным лаком (см. ниже).

Переплетный коленкор с нитроцеллюлозной отделкой

Десятипроцентный нитроцеллюлозный лак при нанесении на переплетный коленкор частично впитывается в толщу материала, повышая сцепление крахмальной пленки с тканью-основой, частично остается на поверхности, улучшая внешний вид ткани и защищая ее от воздействия воды. Однако лакированный коленкор может быть липким, что зачастую приводит к слипанию переплетов с лакированными суперобложками, если книги с таким переплетом стоят рядом на полке.

Штапельные переплетные ткани

Штапельные ткани готовятся из искусственных или синтетических волокон, разделенных на отрезки (штапели), длина которых близка к длине натуральных, например хлопковых, волокон. Штапельное волокно может использоваться и для прядения в смеси с шелковыми и хлопчатобумажными волокнами. Производство тканей из штапельных волокон не требует применения сложных разрыхлительно-трепальных, чесальных, ленточных и других машин, а потому экономически эффективно. Качество штапельных тканей, как правило, выше качества тканей из натуральных волокон.

Переплетная штапельная ткань с открытой фактурой выпускается различных однотонных расцветок плотностью 100 и 120 г/м2. Качество переплетной штапельной ткани должно удовлетворять следующим требованиям:

жесткость не менее 15 г по основе и 5 г по утку;

скручиваемость не менее 10 с;

допускается незначительное изменение цвета при пятичасовом облучении ртутно-кварцевой лампой;

не допускается изменение цвета при намазке с изнаночной стороны нейтральным клеем;

прочность окраски к сухому трению не менее 4 баллов.

Переплетная штапельная ткань с открытой фактурой используется для изготовления переплетных крышек различных видов изданий художественной и научно-технической литературы.

Ледерин

Ледерин представляет собой хлопчатобумажную ткань — миткаль, — на изнаночную сторону которой нанесен слой крахмалистого грунта, а на лицевую — эластичная пленка из нитроцеллюлозы, пластификатора (касторового масла), пигментов и наполнителей. На поверхность ледерина с помощью тиснильного каландра наносится рельефный узор.

По внешнему виду и водостойкости ледерин напоминает натуральную кожу. Он не меняет своего внешнего вида и не теряет рельеф тиснения при намазке клеем. С обеих сторон полотна ледерина могут оставаться незагрунтованные кромки по 10 мм.

Ледерин имеет следующие свойства:

ровная и гладкая поверхность с рельефным тиснением, например напоминающим фактуру натуральной кожи (сафьяна, шагрени);

жесткость по основе 6-12 и по утку 4-9 г;

нелипкая эластичная нитроцеллюлозная пленка прочно соединяется с тканью-основой и не растрескивается при перегибании;

на поверхности пленки не наблюдается миграции красящих веществ, приводящей к изменению оттенка материала;

светопрочность и термостойкость.

Ледерин характеризуется также повышенной упругостью, поэтому при изготовлении переплетных крышек нужно применять очень липкий переплетный клей, например костный. Пластификатор — касторовое масло — значительно снижает скорость высыхания переплетных красок при печатании на переплетных крышках. В процессе печатания переплетными красками или при тиснении фольгой ледерин из-за большой упругости и глубокого рельефа тиснения требует использования высокого давления. При тиснении цветная переплетная фольга слабо закрепляется на поверхности ледерина. Существенный недостаток ледерина — его высокая стоимость, что связано с применением дорогостоящих органических растворителей в процессе его изготовления. Кроме того, токсичность этих растворителей ухудшает условия труда.

При изготовлении ледерина в качестве основы может использоваться не ткань, а особо прочная кабельная бумага из небеленой сульфатной целлюлозы. Ледерин на бумаге дополнительно покрывается нитроцеллюлозным лаком, что повышает его механическую прочность и предохраняет переплеты от слипания.

По внешнему виду ледерин на бумаге ничем не отличается от тканевого, но значительно уступает ему в прочности, в особенности при перегибании и надрыве. Прочность сцепления нитроцеллюлозной пленки с основой у бумажного ледерина также значительно ниже, чем у тканевого. Кроме того, ледерин на бумаге, если он не имеет достаточно глубокого рельефа тиснения, может сильно скручиваться при намазке клеем. Главным достоинством бумажного ледерина по сравнению с тканевым является дешевизна.

Бумажный ледерин применяется для изготовления составных переплетов с тканевым корешком, а также в производстве беловых товаров.

Вследствие большей гладкости и меньшей впитывающей способности бумаги-основы по сравнению с тканью, на лицевую сторону бумажного ледерина достаточно нанести два слоя нитроцеллюлозного грунта массой по 50 г/м2. По глянцевой поверхности ледерина на бумаге можно выполнять любое фактурное тиснение, блинтовое тиснение, тиснение красочной и бронзовой фольгой, а кроме того, можно печатать переплетными красками.

Бумажный ледерин выпускается в рулонах. Его прочность на разрыв составляет не менее 7 кг, прочность на излом (число двойных перегибов) — не менее 300. При сгибании ледерина на бумаге не должны появляться трещины.

Переплетные материалы с латексным покрытием

Технические ткани с латексным покрытием представляют собой ткань-миткаль или бумагу, на оборотную сторону которой нанесен крахмалистый грунт, а на лицевую — пленка, состоящая из латекса (сополимера хлорвинила с винилиденхлоридом), крахмала, пигментов и наполнителей (каолин, литопон).

Полимерную пленку на лицевую сторону ткани наносят двукратным грунтованием с помощью цилиндрического грунтовально-сушильного устройства. Разглаживание загрунтованной ткани производится фрикционным каландром; тиснение узора — тиснильным каландром.

Переплетный материал с латексным покрытием имеет следующие преимущества по сравнению с ледерином:

высокое качество отделки поверхности (может быть глянцевым и матовым, ледерин же вырабатывается только глянцевым);

большая прочность;

эластичность.

Переплетные материалы с латексным покрытием на бумажной основе — это наилучшие заменители тканевого ледерина. Они имеют очень эффектный внешний вид и удовлетворительные механические показатели, в особенности на истирание, так как латексный грунт пропитывает бумагу и делает ее более прочной.

Дублированные переплетные материалы

Дублированные переплетные материалы представляют собой разреженные хлопчатобумажные и синтетические ткани плотностью 30-50 г/м2, наклеенные на бумажную основу из небеленой или беленой сульфатной целлюлозы. Такие материалы вырабатываются в большом ассортименте разнообразных цветов и могут быть как гладкими, так и тиснеными.

Процесс изготовления дублированного переплетного материала включает следующие основные операции:

окрашивание разреженной ткани;

склеивание (дублирование) ткани с бумагой-основой при помощи термопластичного клея или поливинилацетатной эмульсии;

одно- или двукратное грунтование, чаще всего грунтом на основе синтетических латексов;

каландрирование или формирование узора на тиснильном каландре.

Подобные переплетному коленкору, дублированные переплетные материалы имеют хороший внешний вид и удовлетворительные механические свойства. Они просты в изготовлении, поэтому их применение экономически выгодно и перспективно для использования при выпуске изданий различного назначения.

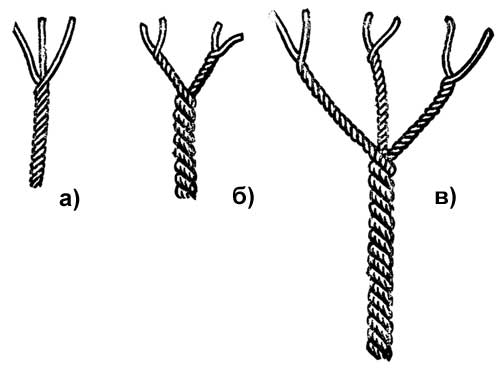

Рисунок 5.14 Виды швейных ниток:

а — в три сложения; б — в четыре сложения; в — в шесть сложений

Марля и каптал

Марля двуниточная полиграфическая — редкая, сильно аппретированная хлопчатобумажная ткань полотняного переплетения. Марля вырабатывается из суровой пряжи, имеет двуниточную основу и однониточный уток. Применяется для сшивания книг и брошюр на ниткошвейных машинах.

Аппретирование придает марле жесткость, необходимую для ее использования в производстве переплетов. Для аппретирования служат крахмалистые вещества, содержание которых в марле составляет около 30%. Жесткость марли должна соответствовать эталону. Не допускаются забитые аппретом ячейки, замятые и оборванные кромки, масляные пятна, дыры, пробоины, а перекос уточных нитей не должен превышать 50 мм по ширине куска.

Каптал — лента шириной 13-15 мм с утолщенным краем в 1,5-2 мм, называемым бортиком. Каптал ткут из различно окрашенных нитей. Он может быть шелковым, полушелковым и хлопчатобумажным.

Каптал наклеивают с двух сторон на корешки толстых книг (свыше 10 листов) для повышения прочности и улучшения их внешнего вида. Кроме того, бортик каптала предохраняет книги от попадания пыли между корешком переплета и блоком книги. Лента-каптал должна быть сильно аппретированной, ровной, без волнистости. В местах обреза по бортику не должно образовываться «кисточек».

Лента-каптал выпускается намотанной на бобину, а для ручных работ — в виде мотка.

Швейные материалы

Для сшивания книг, брошюр и других изданий применяют хлопчатобумажные и синтетические нитки, а также проволоку.

Хлопчатобумажные нитки

Хлопчатобумажные нитки, в зависимости от числа скручиваемых нитей пряжи (числа сложений), разделяются на три группы: в три, четыре и шесть сложений (рис. 2).

Чтобы нитки не раскручивались и имели глянцевитый вид, их аппретируют (шлихтуют, полируют), то есть покрывают тонким слоем клея. Для этого их помещают в кювету с клеевым раствором, а затем — в сушильную камеру, в которой они сушатся и одновременно полируются щетками, насаженными на вращающийся вал. Матовые нитки не полируют, их слегка подкрахмаливают. Готовые нитки для переплетных и других промышленных целей наматывают на бумажные патроны.

Толщина ниток зависит от толщины пряжи и от числа сложений. Нитки обозначаются номерами: 8, 10, 12, 16, 20, 30, 40, 60 и 80. Более тонкие нитки имеют больший номер. Для машинного шитья книг и брошюр обычно применяют нитки № 30, а для ручного шитья — более толстые нитки, до № 10 включительно.

Нитки должны быть крепкими и не рваться при сшивании книг и брошюр, а также при пользовании сшитыми книгами. Нитки не должны скручиваться и запутываться при их разматывании и шитье. Толщина ниток должна быть равномерной и постоянной для каждого номера. Нитки № 30 должны при испытании на разрывной машине — динамометре — показывать прочность не менее 1,5 кг, а нитки № 10 — не менее 2 кг. Растяжение ниток при этих условиях должно быть в пределах 3-5%.

Прочность ниток, как уже упоминалось, зависит от свойств исходного хлопкового волокна и от степени его закрученности — более длинные и тонкие сорта волокон и большая степень закрученности обеспечивают более крепкие нитки. От степени закрученности зависит также и гибкость нитей — слишком закрученные нитки не будут гибкими. Легкость раскручивания и запутывания ниток зависит от числа сложений и степени их аппретирования: чем больше нитей пряжи входит в состав нитки и чем лучше она аппретирована, тем менее поддается раскручиванию.

Синтетические волокна (нитки)

Синтетические волокна — капрон (перлон, силон) и анид (найлон, дидерон) — изготавливают из полиамидных полимеров. Для этого полимер расплавляют и продавливают через фильеры с отверстиями диаметром 0,25 мм. Тонкие струйки полимера, застывая, превращаются в волокна. Их подвергают вытяжке, при которой толщина нитей уменьшается в пять раз по сравнению с первоначальной. Так получаются очень тонкие (диаметром около 8 мкм) и очень прочные волокна — капрон и анид, из которых изготавливаются синтетические нитки, ткани и трикотаж.

Синтетические волокна — наилучший материал для сшивания книг и брошюр. Капроновые и анидные нитки гораздо тоньше хлопковых и в два раза прочнее их; блоки, сшитые капроновыми нитками, имеют меньшую толщину и меньшие по размеру отверстия от проколов, кроме того, при шитье устраняется «разлохмачивание» нитей и практически не происходит обрывов.

Кожа. Кожа растительного дубления была традиционным материалом для изготовления книжных переплетов. В течение многих веков она была доступна в достаточных количествах, с ней легко работать переплетчикам. Сегодня это наиболее изысканный из всех материалов, используемых для изготовления переплетов вручную.

В настоящее время для производства кож используют методы дубления: неорганическими соединениями - солями хрома, титана, циркония, алюминия; растительными дубителями или с помощью комбинации различных дубильных веществ.

Использование кожи растительного дубления для реставрации и изготовления книжных переплетов наиболее желательно. Она обладает способностью размягчаться и обрабатываться во влажном состоянии и легко инкрустироваться золотом или тиснением, стабильностью физико-механических свойств. Установлено, что кожи растительного дубления после 3-летнего хранения в нормальных условиях, а также при повышенной влажности и температуре теряют прочность в 2-4 раза меньше, чем более прочные и влагостойкие, но менее податливые обработке кожи хромовые и хроморастительные.

Современная кожа, например, телячья кожа (опоек), значительно мягче и слабее кожи, которая использовалась 300-400 лет назад, в силу того, что сейчас кожу снимают с более молодых животных, нежели ранее, и при иной технологии изготовления.

Поэтому кожу, изготовленную в настоящее время, которую используют для реставрации книг, необходимо проверить на долговечность по стандарту ПИРА. Это так называемый ускоренный тест испытания образцов кожи большим количеством серной кислоты и перекисью водорода. Кусочек кожи площадью приблизительно 15 см2 и весом от 2 до 5 г. помещают на стекло и равномерно обрабатывают 5%-ным раствором серной кислоты в соотношении 1 см3 кислоты на 1 г воздушно-сухой кожи (влажность воздуха 55-65%). Кожу оставляют для высыхания при комнатной температуре. Затем перекись водорода (10%-ная объемная концентрация) равномерно наносится на изнанку кожи по каплям в соотношении 0,6 см3 на 1 г. кожи. В случае очень тонкой кожи (весом 2 г. или менее) этой пропорции перекиси водорода недостаточно, чтобы увлажнить весь образец равномерно, поэтому ее увеличивают до 1 см3 на 1 г. кожи. Влажный кусочек кожи оставляют на 24 часа до полного высыхания. Затем на него в течение пяти дней наносят такое же количество перекиси водорода. По истечении 7 дней образец кожи осматривают и его свойства сравнивают со свойствами контрольного образца. Долговечные кожи абсолютно не чувствительны к подобной обработке (за исключением возможно некоторого выявления красителя); они не темнеют в любом случае, остаются очень гибкими и не растрескиваются при сгибании. Непригодная для реставрации кожа может растрескиваться при изгибании, чернеть и превращаться в гель, особенно по краям и, в дополнение к сказанному, может разъедаться до дыр.

Пергамент. Пергамент животный - высушенное и подвергнутое специальной обработке голье. Для пергамента употребляют шкуры телят, коз, овец, ослов и свиней. Предварительные операции отделки шкур такие же, как и при выработке дубленых кож. После золения шкуры, предназначенные для выработки пергамента, мездрили, натягивали на раму, чистили с лицевой и мясной сторон, скоблили и полировали. Тщательно очищенную кожу посыпали с мясной стороны мелом, втирая его пемзой. Эту операцию производили несколько раз. Сушили кожу на рамах в тени.

Пергамент является наиболее долговечным материалом из всех кож, используемых переплетчиками, который применяли для изготовления переплетов уже более четырех столетий, сначала мягких, а позднее - для жестких переплетов.

Цвет пергамента, изготовленного из шкур коз, овец или ослов, обычно кремовый; тонкий пергамент, изготовленный из молодых телят (в возрасте 6 недель или моложе), козлят, ягнят, мертворожденных и маточных плодов коровы, овцы или козы – ярко белый.

Кроме кож растительного дубления и пергамента использовали кожу квасцового дубления. Это очень долговечная и прочная кожа. Она хорошо переносит многочисленные перегибы и загрязненную атмосферу. Процесс ее изготовления предусматривал пропитку кожи в квасцах и поваренной соли. Эта кожа белого цвета (со временем становится кремовой). Сырьем для её получения были преимущественно свиные шкуры. Поверхность кожи напоминает пергамент, но в отличие от него, она зернистая и имеет тончайшие сквозные отверстия. Эта кожа широко применялась в средние века [5].

Натуральная и искусственная кожа

Натуральная кожа выделывается из шкур животных : крупного и мелкого рогатого скота, свиней, лошадей и др.

В строении шкуры различают несколько слоев. Дерма состоит из пучков волокон сложного белкового вещества коллагена. Шкура, освобожденная от волосяного покрова, эпидермиса и подкожной клетчатки, называется гольем. Чтобы получить кожу, голье дубят, а затем отделывают (красят, жируют, аппретируют, утюжат, тиснят и пр.). Дубление — важнейшая операция кожевенного производства. Дубленая кожа по сравнению с гольем имеет повышенную степень расчлененности волокон. Объем кожи и ее пористость в результате дубления увеличиваются. Поэтому дубленая кожа отличается прочностью, упругостью, малой теплопроводностью, хорошей влагоустойчивостью. Голье дубят растительными и минеральными дубителями: отваром дубовой коры, листьев растения сумахи, чернильными орешками (танином), а также хромовыми солями и др. Выделанная кожа имеет волокнистую структуру; задубленные пучки волокон коллагена, потерявшие способность растворяться в воде, прочно соединены между собой.

Для художественных переплетных работ применяют сафьян, искусственную и натуральную замшу. Во всех остальных случаях искусственную кожу — ледерин и его заменители.

Сафьян — это тонкая (0,4-1 мм) кожа, изготавливаемая из козьих шкур. Сафьян дубят растительными дубящими веществами, содержащимися в листьях растения сумахи. Сафьян с нанесенным на поверхность лицевой стороны тисненым узором называется шагреневой кожей.

Рисунок 5.15 Кожа сафьян

Натуральная и искусственная замша

Замша натуральная — кожа жирового дубления, которая изготавливается из шкур молодых оленей, лосей, диких коз и овец. Шкуры этих животных имеют такой химический состав, что способны дубиться некоторыми жирами. Лицевая поверхность замши бархатистая. Замша пориста, мягка, эластична. Ворс, образующий бархатистую поверхность, должен быть густым и нерыхлым. Замшу для переплетных целей окрашивают в светлые тона. Толщина замши 0,4-1,5 мм. Содержание влаги в замше не более 24%.

Искусственная замша — переплетный материал, по внешнему виду напоминающий натуральную замшу. Получается запудриванием измельченным шелковым волокном в электрическом силовом поле поверхности миткаля, промазанной резиновым или изобутиленовым клеем. Ворсинки электризуются и принимают ориентированное вертикальное положение по отношению к поверхности подложки. Неприклеившиеся ворсинки удаляются электрическим силовым полем противоположного знака. Искусственная замша применяется для изготовления переплетов дорогих книг и альбомов. Она хорошо воспринимает тиснение фольгой [6].