- •Оглавление

- •I. Теория химических процессов 3

- •Вопросы для подготовки к экзамену по курсу охт, 2019

- •Балансовое :

- •Базисная система линейно независимых уравнений реакций.

- •4. Выход продукта:

- •Термодинамические закономерности. Константа равновесия и равновесная степень превращения. Способы управления равновесием химических реакций (температура, давление, избыток реагента и т.Д.), примеры.

- •Пример расчёта Хр (хАравн, хАmax)

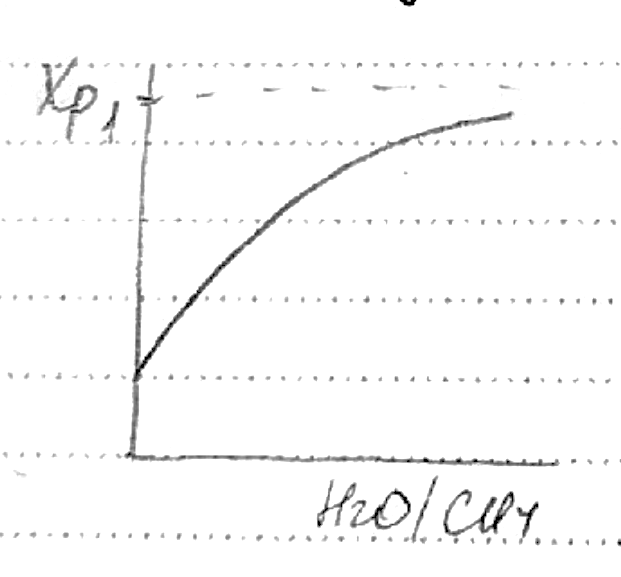

- •Способы смещения равновесия

- •Кинетическая модель

- •Реакционная схема и ее отличие от базисной системы независимых уравнений

- •Иерархическая структура математической модели в химическом реакторе

- •Классификация хим процессов

- •Влияние с и т на r

- •Хим процесс с простой необратимой реакцией

- •Хим процесс с обратимой реакцией:

- •Хим процесс сложной реакции

- •Гетерогенный процесс “газ-твердое”. Модель “сжимающееся ядро”. Схема и математическое описание процессов. Наблюдаемая скорость и время полного превращения. Лимитирующая стадия. Способы интенсификации.

- •Общая схема модели „сжимающееся” ядро

- •Материальный баланс по

- •Частные случаи

- •Внешняя диффузия- лимитирующая стадия

- •Внутридиффузный режим

- •Кинетический режим.

- •Процесс на пористом катализаторе (

- •Математическое описание процесса

- •Классификация

- •Влияние на сильнее, чем влияние т

- •Характерный признаки хтс

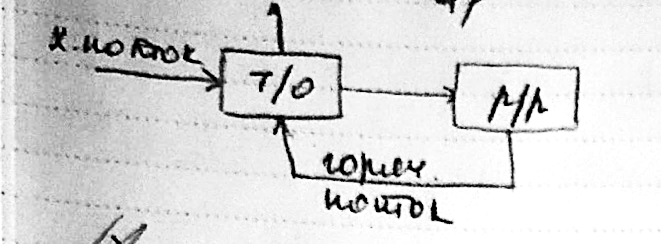

- •Элементы хтс. Классификация.

- •Подситемы хтс

- •Типы технологических связей (назначение)

- •Синтез и анализ хтс

- •Модели хтс

- •Описательные модели хтс

- •Химическая схема

- •Операционная схема

- •Математическая модель

- •Графические модели

- •Функциональная схема

- •Структурная схема

- •Технологическая схема

- •Операторная схема

- •Синтез хтс Концепции синтеза хтс (обязательные требования)

- •Окисление диокисда серы

- •Абсорбция триоксида серы

- •Система двойного контактирования и двойной абсорбции (дк/да).

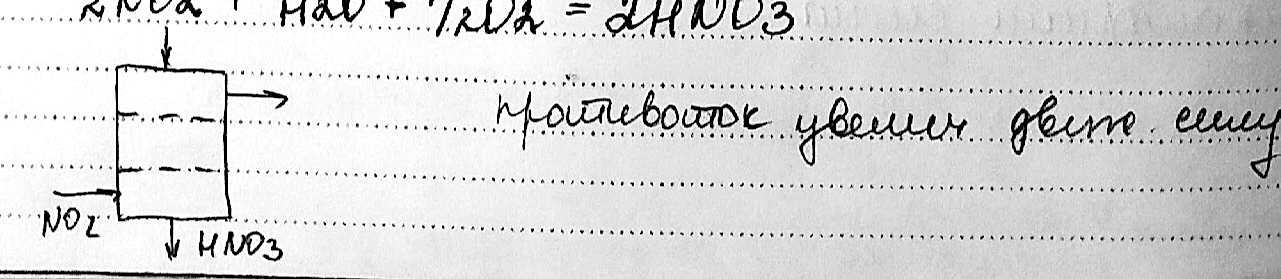

- •Окисление оксида азота

- •Абсорбция оксидов азота.

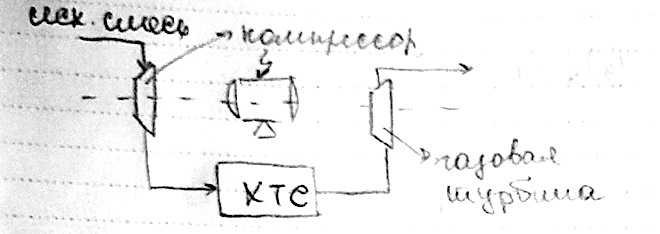

- •Энерготехнологическая система в производстве азотной кислоты.

Синтез хтс Концепции синтеза хтс (обязательные требования)

-

Наиболее полное использование сырьевых ресурсов

-коэф

расход по сырью-мин значение

-коэф

расход по сырью-мин значение

-

Наиболее полное использование топливно-энергоресурсов

-коэф

расх по топливу (мин знач)

-коэф

расх по топливу (мин знач)

-

Минимизация отходов (эко безопас)

-

Эффективное использование оборудования

Приемы (эврестики)

-

Наиболее полное использование сырьевых ресурсов

-

Выбор сырьевой базы

С-уголь

-

Использование избытка одного из реагентов

-

Использование фракционного рецикла для повышения степени переработки вещества

См синтез аммиака

-

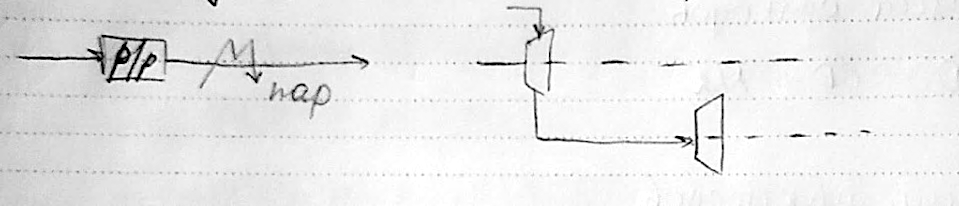

Использование противотока в массобменных процессах «Г-Ж»

-

Регенерация с рециклом (экономия вспомогательных материалов)

ХТС производства аммиака

-

Утилизация отходов

-

Совмещение процессов

-

наиболее полное использование топливно-энергоресурсов

классификация

Использование ВЭР

-

регенерация тепла

Регенерация энергии изб давления

-

утилизация тепла и энергии

-

альтернативные источники энергии

солнечная энергия, энергия ветра, биотопливо, ядерная энергетика, гидротермальные воды

-

энерготехнические схемы

-

минимизация отходов

классификация отходов

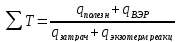

КПД

Безотходное производство-форма организации производства при которой не наблюдается негативного последствий его деят для окружающей среды (методы контроля не позволяют их обнаружить)

Выбросы вред в-в<<ПДК

Малоотходное производство-имеются негативные последствия но они носят обратимый характер

Вред выбросы<ПДК

Приемы(эвристики)

-

см приемы 1 и 2 концеп

-

санитарная очистка (см производство

-

замена водяных теплообменников на воздушные

-

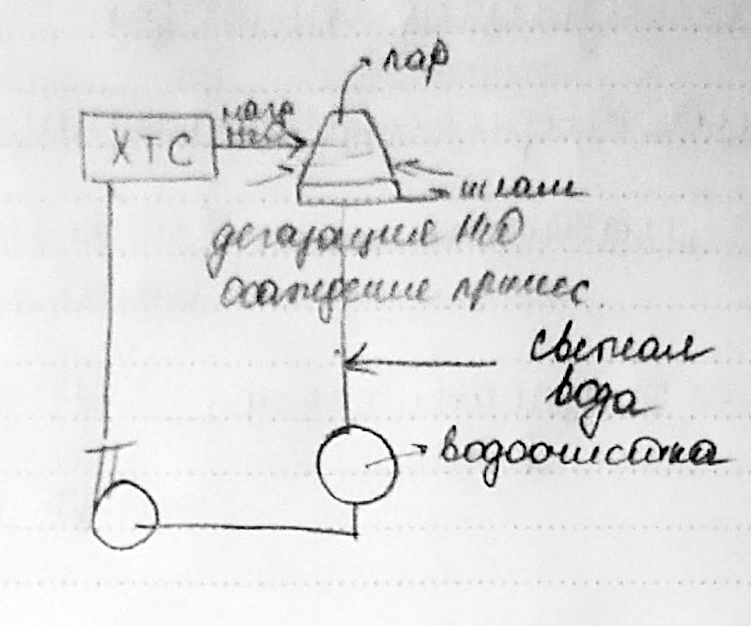

создание водооборотных рециклов

-

эффективное использование оборудования

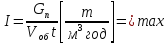

I-интенсивность

Приемы:

-

внедрение(переход) новых технологий

термический крегинг каталитический

крекинг

каталитический

крекинг

гетероген проц гомоген

проу

гомоген

проу каталитич

каталитич

-

переход от периодических процессов к непрерывным

-

повышение производительности

-удельн

затраты(на оборуд) (руб/т)

-удельн

затраты(на оборуд) (руб/т)

Удвоение производ приводит к снижению удельных затрат примерно на 20%

-

создание гибких производ систем

-

оптимизация режимов аппаратуры (реакторов)

окисление

-

совмещение процессов ХТС

производства

р/р окисления аммиака

-

использование радиальных аппар вместо аксиальных

-

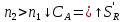

оптимальные схемы реакторов РИС и РИВ

показатели:

для простой реакции

для сложной реакции

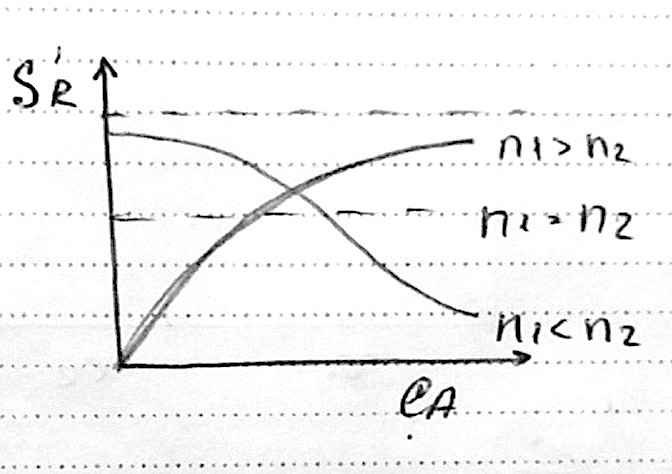

Выбор оптимальной схемы РИС и РИВ (парал и послед соед)

РИС

-

Селективность

R

A

S

-каскад

-каскад

-

параллельная реакция

-

параллельная реакция

РИВ

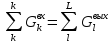

Материальные и тепловые балансы ХТС

Мат баланс-общая масса в-в, поступивших в систему равна общей массе в-в, вышедших их нее

– по общей массе

– по общей массе

-

по i-ному компоненту

-

по i-ному компоненту

По реакции

j- источники (потребители) в-ва

Тепловой баланс- приход тепла или энергии в дальнейшем процессе или сиситеме равен его расходу в той же системе/проц.

-частная

степ прев в-ва

-частная

степ прев в-ва

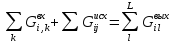

Правила составления балансовых уравнений

-

Балансы составл и для элементов реак ур и для системы в целом

После суммирования

-степ

окисл

-степ

окисл

S необх взять больше

-

Выбор базисной системы линейно независимых уравнений реакции

-

Балансовые стехиометрические уравнения

-

Задаться

:

:

1-необратимая реакция

- обратимая

- обратимая

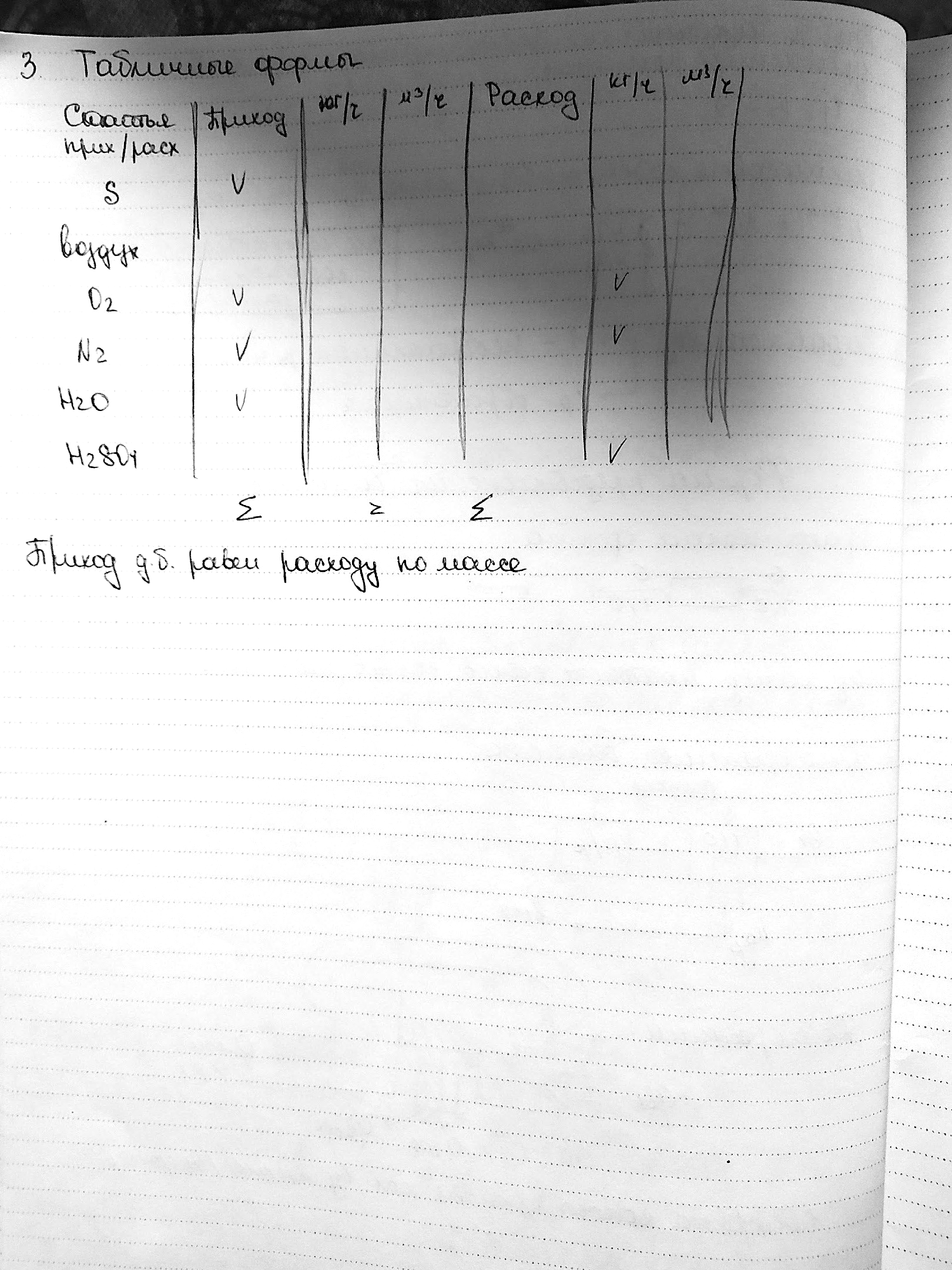

Формы представления балансов

-

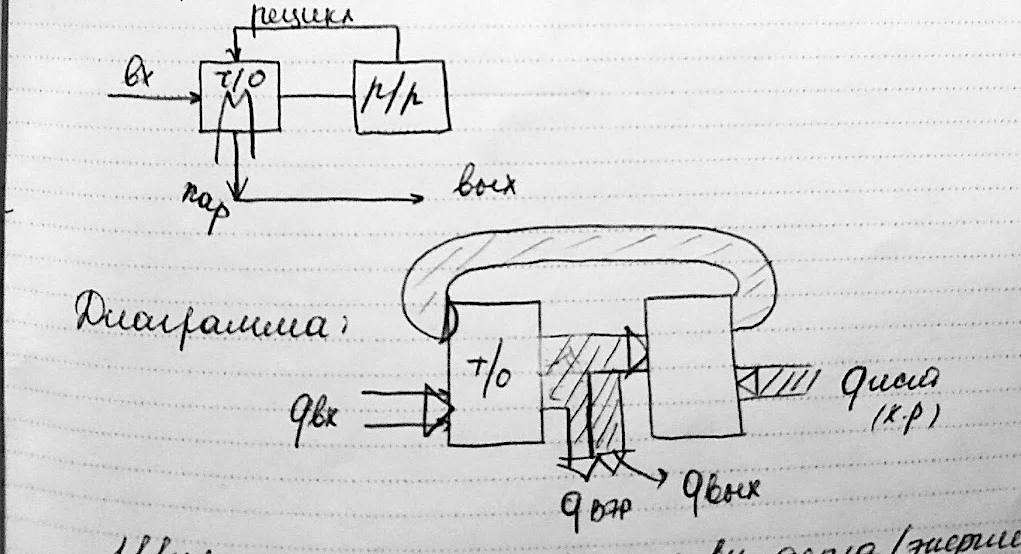

Графическая форма

-

Диаграмма баланса

Ширина полосы пропорциональна количеству тепла/энергии

-

Табличная форма

Свойства ХТС

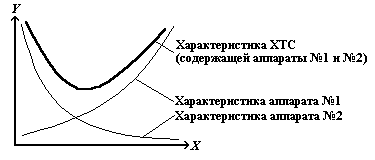

Как известно, ХТС представляет собой совокупность технологических операторов – ХТП, взаимосвязанных технологическими связями. Так как каждый ХТП имеет собственную рабочую характеристику, определяющуюся сложностью элемента, то объединение элементов в ХТС будет сопровождаться взаимным наложением рабочих характеристик элементов. Ситуация будет усугубляться при усложнении технологических связей между элементами. Таким образом, благодаря объединению элементов в систему, она приобретает новые качества, которыми не обладают элементы в отдельности. Простейший пример наложения характеристик элементов при их объединении в ХТС представлен на Рис.1.5.

Рис.1.5. Иллюстрация рабочей характеристики ХТС

На рисунке видно, что рабочие характеристики аппаратов, образующих ХТС, имеют монотонный характер без экстремумов, однако рабочая характеристика ХТС в значительной степени отличается от характеристик ее элементов.

Как известно, реальные производства содержат многие десятки технологических аппаратов, соединенных различными типами соединений и работающих как единое целое. Таким образом, даже при относительной простоте рабочих характеристик аппаратов, рабочая характеристика ХТС будет достаточно сложна, непредсказуема, и зависеть от топологии ХТС. Следует отметить, что рабочая характеристика ХТС в значительной мере может изменяться даже при неизменном наборе элементов, но при изменении ее топологии (данное свойство ХТС называется эмерджентностью). Определение рабочей характеристики ХТС возможно только в результате расчетов или промышленных испытаний.

Рассмотрим другие свойства ХТС, которые необходимо учитывать при проектировании нового или реконструкции существующего производства, а также при эксплуатации существующего:

-

Чувствительность ХТС к внешним и внутренним возмущениям (воздействиям) – это способность системы реагировать на них, т.е. изменять параметры состояния. Необходимо, чтобы система была малочувствительной к возмущениям;

-

Управляемость ХТС – это свойство достигать цели управления. Обычно целью управления является выпуск заданного количества продукции требуемого качества. Для обеспечения требуемой управляемости, проектирование ХТС производится совместно с проектированием системы управления;

-

Надежность системы – свойство сохранять работоспособность в течение заданного времени функционирования. Данная задача решается на этапе проектирования таким образом, чтобы даже при выходе из строя некоторой части вспомогательного оборудования или части системы управления, система сохраняла свою работоспособность;

-

Устойчивость – способность ХТС возвращаться в исходное стационарное состояние после устранения возмущений, вызвавших выход системы из этого состояния

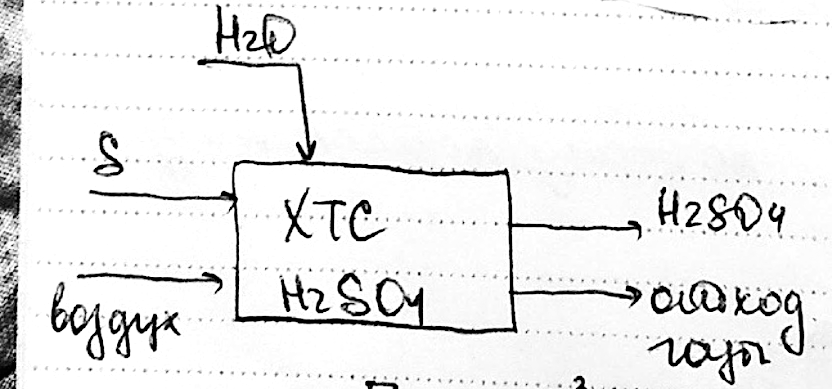

ХТС производства серной кислоты. Химическая и функциональная схемы. Обоснование режимов и аппаратурное оформление обжига колчедана, окисления диоксида серы и абсорбции триоксида серы. Физико-химическое обоснование технологии “двойного контактирования и двойной абсорбции”.

Химическая схема:

4FeS2 +11O2=2Fe2O3 + 8SO2 (обжиг серного колчедана)

S2 + 2O2=2SO2 (Или серы)

SO2 + 1/2O2=SO3(Окисление диоксида серы)

SO3 + H2O=H2SO4(Абсорбция триоксида серы)

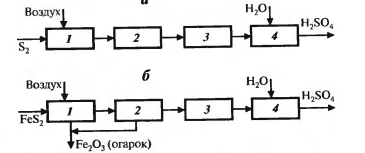

Функциональная схема:

1 – обжиг серосодержащего сырья; 2 – очистка и промывка обжигового газа; 3 – окисление SO2; 4 – абсорбция SO3

Обжиг серосодержащего сырья.

Обжиг колчедана(пирита) – сложный ф-х процесс, включает в себя ряд последовательно или одновременно протекающих реакций:

Термическая диссоциация: 2FeS2=2FeS + S2

Газофазное горение серы: S2 + 2O2=2SO2

Горение пирротина: 4FeS + 7O2=2Fe2O3 + 4SO2

Cуммарная реакция:

4FeS2 + 11O2=2Fe2O3+8SO2

При небольшом недостатке или избытке кислорода:

3FeS2 + 8O2=Fe3O4 + 6SO2

Термическое разложение пирита начинается уже при 2000С и одновременно воспламеняется сера. При температуре выше 6800С интенсивно протекают все три р-ции. В промышленности обжиг ведут при 850-9000С. Лимитирующая стадия – процесс массопереноса продуктов разложения в газовую фазу и окислителя к месту реакции. При этих температурах твердый продукт размягчается, что способстыует слипанию его частиц. Эти факторы определяют способ проведение процесса и тип реактора.

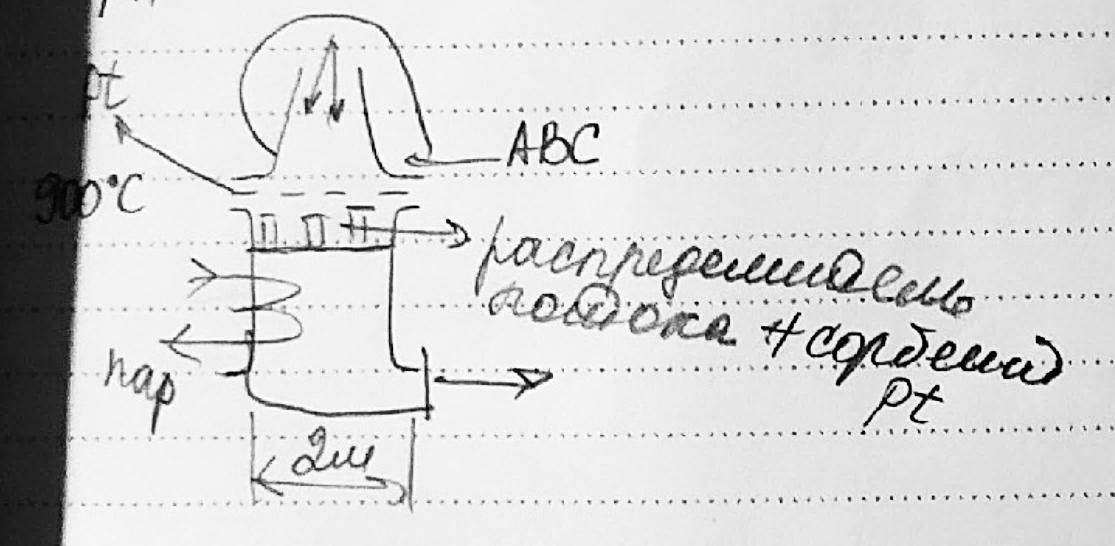

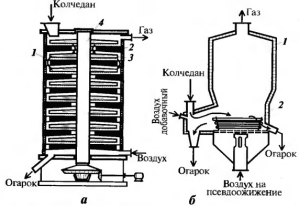

Реакторы обжига кочедана:

а-полочный(1 – корпус; 2 – полки; 3 – скребки; 4 – ось привода скребков); б-печь кипящего слоя( 1-корпус; 2-теплоообменник). Давление движения твёрдого колчедана указано стрелками внутри аппаратов

Сначала использовали полочный реактор (а).Кусковой колчедан (тонко измельченный создает значительное гидравлическое сопротивление и слипается, что приводит к неоднородному горению) располагается на полках и воздух проходит через неподвижные слои. Для непрерывности процесса обжига твердый мат-л передвигается специальными гребками, вращающмися на оси, проходящим по оси аппарата. Лопатки гребков перемещают куски колчедана по тарелкам поочередно от оси аппарата к его стенкам и обратно как показано на рисунке стрелками, такое перемешивание от оси аппарата к стенкам предотвращает слипание. Свежий колчедан подается на верхнюю полку, огарок выводится снизу. Кол-во колчедана, проходящее ч/з единицу сечения реактора – не более 200 кг/(м2*ч). Скребки усложняют конструкцию, создается неоднородный температурный режим по полкам, трудный отвод тепла из зоны р-ции. Трудности теплосъёма не позволяют получить обжиговый газ с конц SO2 8-9%. Ограничение – нельзя исп-ть мелкие частицы, когда основной способ увеличения скорости превращения-дробление.

Мелкие ч-цы можно перерабатывать в кипящем слое(б). Пылевидный коолчедан подается через питатель в реактор. Окислитель (воздух) подается снизу через распределительную решётку со скоростью, достаточной для витания, что предотвращает слипание и улучшает контакт с газом, выравнивает температуру, обеспечивает подвижность тв мат-ла. Коэфт-т теплоотдачи от ПО слоя сравним с коэф-том от кипящей жидкости, тем самым обеспечен эффективный теплоотвод из зоны р-ции, управление температурным режимом и использование тепла р-ции. Интенсивность процесса – 1000 кг/(м2*ч), конц-ия SO2 в обжиговом газе – 13-15%. Недостаток – запыленность обжигового газа из-за мех эрозии подвижных тв ч-ц. требуется очистка газа от пыти в циклоне или электрофильтре.

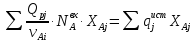

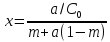

Состав обживого газа определяется из стехиометрического уравнения 4FeS2 + 11O2=2Fe2O3+8SO2

Выразим исходный

и конечный

и конечный

объем

компонентов через степень превращения

кислорода

объем

компонентов через степень превращения

кислорода

:

:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Где

-исходная

концентрация кислорода (в воздухе

-исходная

концентрация кислорода (в воздухе

-соотношение

стехиометрических коэффициентов перед

-соотношение

стехиометрических коэффициентов перед

в уравнении реакции окисл

(для реакции выше

в уравнении реакции окисл

(для реакции выше

Исходный и конечный объем компонентов

в газе составляет 1 и

Исходный и конечный объем компонентов

в газе составляет 1 и

соответвенно

соответвенно

Подсистема обжига колчедана

1-тарельчатый питатель 2 – реактор кипящего слоя 3 – котел-утилизатор 4 – циклон 5 – электрофильтр.

Концентрация диоксида серы

в обживогом газе равна

в обживогом газе равна

Откуда

И можно получить связь конценрвций

кислорода

и

диоксида серы

и

диоксида серы

:

:

При обжиге колчеда в избытке кислорода :

(балансовое уравнеиние)

(балансовое уравнеиние)

В действительности содержаниее кислорода,

определённое по балансовому уравнение,

несколько меньше, поскольку часть его

расходуются на окисление примесей в

сырье, а также имеет место частичное

окисления серы до

,

который затем удаляется при очистке

газа. Практически можно использовать

уравнение :

,

который затем удаляется при очистке

газа. Практически можно использовать

уравнение :

Содержание высокой концентрации

в

обжигом в газе печи КС способствует

лучшему использования теплового

потенциала реакции горения. Добавление

воздуха после обжига позволяет снизить

температуру газа и получить необходимое

концентрация

в

обжигом в газе печи КС способствует

лучшему использования теплового

потенциала реакции горения. Добавление

воздуха после обжига позволяет снизить

температуру газа и получить необходимое

концентрация

и

и

перед

реактором окисления.

перед

реактором окисления.

Промывка газа после обжига

Промывка газа после обжига. Газы обжига колчедана содержат примеси соединений фтора, селена, теллура, мышьяка и некоторые другие элементов. Естественная влага сырья также переходит в газ. При горении образуется некоторое количество SO2, возможно, и оксиды азота. Эти примеси приводят или к коррозии аппаратуры, или к отравлению катализатора, а также сказываются на качестве продукта -- серной кис- лоты, поэтому их удаляют в промывном отделении, упрощенная схема которого приведена на рис. 6.27. В первой промывной башни 1 обжиговый газ охлаждается от 570+770 К до 3330-340 К, здесь же улавлива- ются остатки пыли. Во избежание забивания насадки твердым осад- ком (пылью) башня сконструирована полой. Для частичного поглоще- ния химических примесей газ орошается 50-60%-ной серной кислотой. Разбавленная кислота образует в башне сернокислотный туман с развитой поверхностью,что способствует лучшему впитыванию при нанесении. Беспыльный газ промывают 15-20% - ной кислотой из соединений As, F, Se во второй моечной башне 2, оснащенной соплом. Частицы тумана увеличиваются, что облегчает их удаление вместе с конденсированной влагой в последующем мокром электрофильтре 3. Эта операция необходима, поскольку капли тумана содержат растворенные примеси и вызывают сильную коррозию оборудования. Окончательное удаление остатков влаги осуществляется в сушильной башне 4, орошаемой концентрированной серной кислотой-хорошо известным сушильным агентом. Очищенный газ подается в турбодувку, которая обеспечивает его транспортировку по системе. Такое расположение нагнетателя рационально вдвойне: во-первых, в него не попадают разъедающие вещества и, во-вторых, ступени обжига и промывки находятся под небольшим разрядом, что способствует более интенсивному всасыванию воздуха в систему, предотвращая выброс грязных и токсичных газов в атмосферу.