- •24.4. Мембранные аппараты

- •1 Фланцы, 2 стягивающий болт, 3- уплотнительная пластина, 4 мембрана, 5 дренажная пластина; 6-разделительная пластина

- •1 Пермеатоотводящая трубка, 2 мембраны, 3 дренажный лист, 4 сетка-сепаратор, 5-область склеивания; 6-фиксатор; 7 корпус

- •24.5. Методы очистки мембран

- •Вопросы для самоконтроля

- •К разделу «Массообменные процессы и аппараты»

1 Пермеатоотводящая трубка, 2 мембраны, 3 дренажный лист, 4 сетка-сепаратор, 5-область склеивания; 6-фиксатор; 7 корпус

чаются также конструкцией дренажного каркаса и способом крепления на нем мембраны.

Аппараты с трубчатыми мембранными элементами нашли широкое применение для разделения ультра- и микрофильтрацией растворов, в которых возможно образование осадка, а также для опреснения обратным осмосом воды с высокой концентрацией солей.

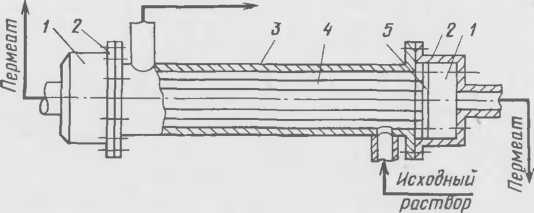

Аппараты с рулонными мембранными элементами. Принципиальная схема устройства аппаратов с рулонными мембранными элементами приведена на рис. 24-19.

В корпусе 7 последовательно установлено несколько рулонных мембранных элементов Такой элемент состоит из трубки 1, имеющей прорези для прохода пермеата, и герметично присоединенного к ней пакета из двух мембран 2, расположенного между ними дренажного листа 3 и сетки-сепаратора 4, образующей межмембранные каналы В процессе скручивания пакета для герметичного разделения напорной полости и полости сбора пермеата кромки дренажного листа пропитывают специальным клеем.

Для предотвращения телескопического эффекта (сдвига слоев в рулоне вдоль его оси), возникающего вследствие разности давлений у торцов мембранного элемента, в корпусе 7 аппарата устанавливают фиксаторы 6 (диски с отверстиями для прохода разделяемого раствора). Разделяемый раствор движется по межмембранному каналу, сетка-сепаратор 4 в котором не только определяет его высоту, но и является турбулизатором

Аппараты с рулонными мембранными элементами имеют высокую удельную поверхность мембран (300-800 м2/м3), малую металлоемкость; многие операции при сборке мембранных элементов могут быть механизированы. Недостатки аппаратов этого типа- сложность монтажа пакетов некоторых конструкций, необходимость замены всего пакета при повреждении мембраны, высокое гидравлическое сопротивление как межмембранных каналов, так и дренажного листа.

Аппараты с полыми волокнами . Эти аппараты нашли широкое

применение для разделения растворов обратным осмосом и ультра- фильтрацией. Мембраны в виде полых волокон для обратного осмоса обычно имеют наружный диаметр 45-200 мкм и толщину стенки 10-50 мкм, а для ультрафильтрации-соответственно 200-1000 и 50-200 мкм. При таких размерах обеспечивается необходимая прочность волокон под действием рабочих давлений, используемых при жидкофазном мембранном разделении (до 10 МПа) или разделении газов.

Аппараты с полыми волокнами просты по устройству, технологичны в изготовлении; они легко собираются и удобны в эксплуатации. В этих аппаратах вследствие малых диаметров волокон обеспечивается очень высокая удельная поверхность мембран-до 20-30 тыс. м2/м3. Поэтому они нашли широкое применение в крупнотоннажных химических производствах, в производстве особо чистий воды, в пищевой промышленности, при очистке и разделении газов и т. д. Однако при эксплуатации этих аппаратов предъявляют повышенные требования к предварительной очистке разделяемых смесей от взвесей. В случае выхода из строя части полых вилокон приходится заменять весь пучок волокон.

Аппараты с полыми волокнами можно разделить на следующие группы: с параллельным расположением полых волокон, с цилиндрическими мембранными элементами, с U-образным расположением полых волокон.

Аппараты с полыми волокнами могут быть как безопорными, так и с опорно-распределительными трубками. Безопорные аппараты проще по устройству, но гидродинамические условия в них и распределение разделяемой смеси по сечению и длине аппарата хуже, чем в аппаратах с опорно-распределительными трубками. Для улучшения гидродинамических условий в аппаратах применяют различные распределительные устройства и турбулизаторы.

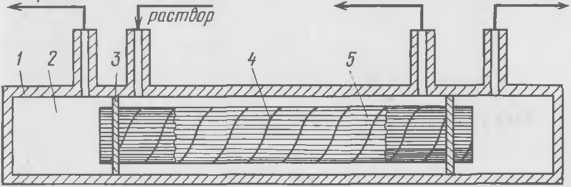

Аппарат с параллельным расположением полых волокон представлен на рис. 24-20.

Ретант

Рис. 24-20. Схема безопорного аппарата с параллельно расположенными полыми волокнами:

1-сборники пермеата; 2-фланцы; 3-корпус; 4 волокна; 5-трубная решетка

Аппарат заключен в корпус 3 со штуцерами для ввода и вывода разделяемого раствора и с фланцами 2 для крепления сборников пермеата 1 и трубных тешеток 5. Полые волокна в виде пучков 4 размещены в корпусе 3 аппарата параллельно его оси, а концы полых волокон с помощью эпоксидной смолы и уплотнений герметично закреплены в трубных решетках 5. Разделяемая смесь (например, раствор, движется вдоль наружной поверхности полых волокон 4. Под давлением часть жидкости проходит через стенки волокон и по их внутренним капиллярам отводится в сборник, образуя пермеат. Концентрированный раствор-ретант-непрерывно выводится из аппарата.

Аппараты рассмотренного типа имеют существенные недостатки, например сложность крепленчя и герметизации пучков волокна, неравномерное распределение разделяемого раствора в пучках волокон и др. Отмеченные недостатки устранены в аппаратах с мембранными элементами в виде полых волокон, образующих один пучок (рис. 24-21).

Пермеат Исходный Ретант Пермеат

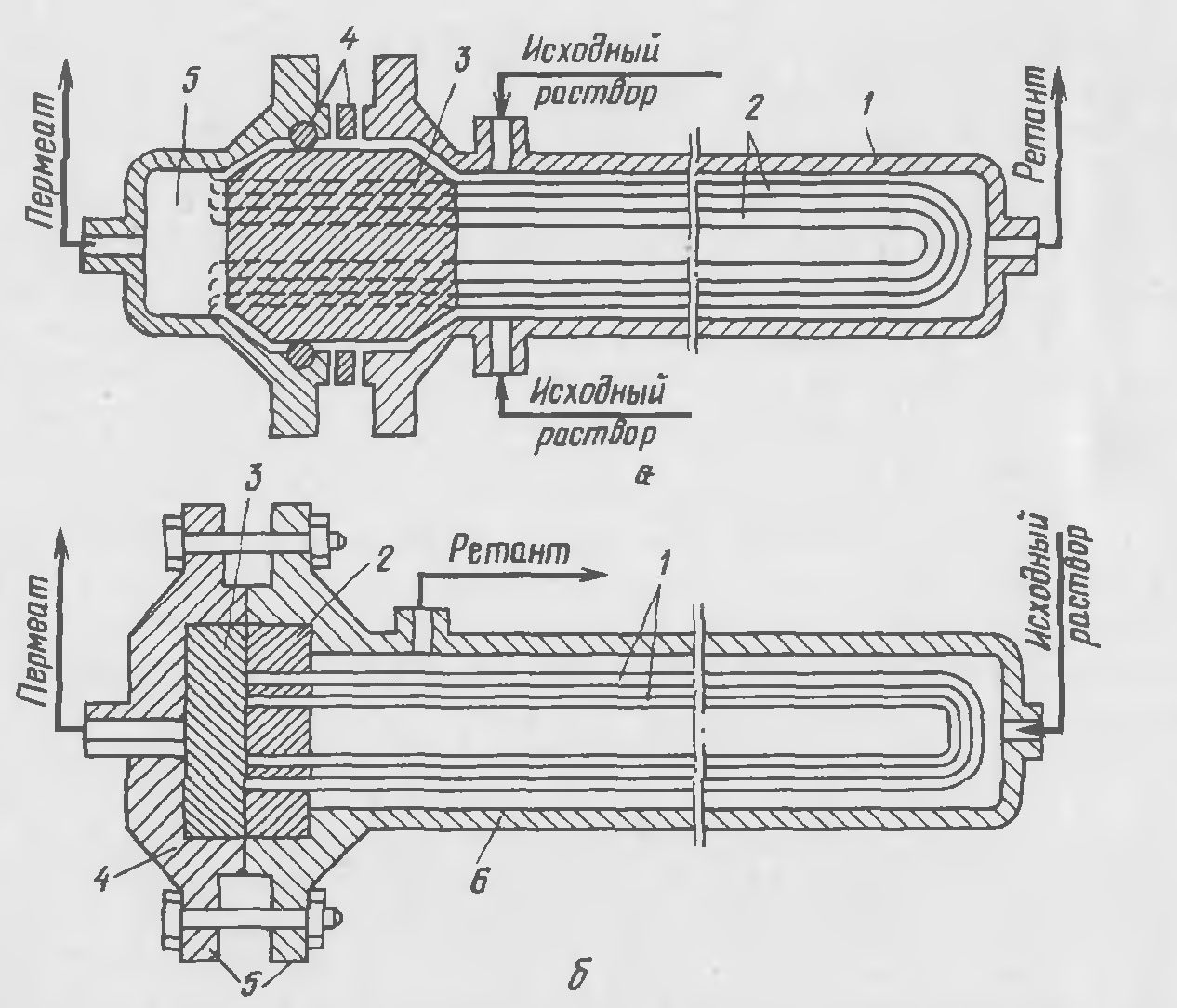

Рис. 24-21. Схема аппарата с одним пучком полых волокон:

1-корпус; 2-сборник пермеата; 3- перемычка, 4-спиральная нить; 5-пучок волокон

В корпус 1 аппарата, снабженного штуцерами для подачи исходного раствора, отвода пермеата и ретанта, установлен пучок полых волокон 5. Волокна собраны в пучок с помощью спирально навитой нити 4 которая одновременно обеспечивает необходимый зазор между отдельными волокнами, что улучшает распределение разделяемого раствора в пучке волокон 5. В аппарате данной конструкции разделяемую жидкость можно прокачивать как вдоль наружной поверхности полых волокон, так и по капиллярным каналам этих волокон.

Для повышения интенсивности перемешивания разделяемого раствора в аппарате монтируют распределительную трубу, в центральной части которой имеются отверстия для подачи разделяемого раствора внутрь пучка волокон.

Аппараты с мембранными элементами в виде полых волокон, образующих один пучок, имеют низкую материалоемкость. Однако недостаточная интенсивность перемешивания разделяемого раствора в аппаратах и жесткое крепление полых волокон в перемычках (трубных решеток) не позволяют использовать их для обработки растворов, содержащих взвешенные частицы.

Аппараты с U-образным расположением полых волокон просты в изготовлении и сборке, удобны в монтаже и эксплуатации, имеют низкую материалоемкость. Поэтому они нашли широкое практическое применение.

Рис. 24-22. Схема аппаратов с U-образными мембранными элементами в виде полых волокон:

а—с коническим опорным фланцем: 1-корпус; 2 пучок полых волокон; 3-шайба; 4 кольцевые уплотнения; сборник пермеата; б-с пористой опорной подложкой: 1-пучок полых волокон; 2-шайба; пористая подложка; 4-крышка; J- фланцевое соединение; 6-корпус

Аппарат этого типа (рис. 24-22, a) имеет корпус 1, сборник пермеата 5 и кольцевые уплотнения Открытые концы U-образного пучка полых волокон 2 длиной 1,5-2,0 м склеивают эпоксидной смолой в шайбе 3.

Среди основных недостатков аппаратов с U-образным расположением полых волокон следует отметить довольно сложную систему герметизации и уменьшение (на 5-10%) рабочей поверхности волокон при вклеивании их в шайбу 3. Последнее обусловлено тем, что шайба 3 должна выдерживать воздействие высокого давления и поэтому имеет большую толщину.

В аппарате, конструкция которого показана на рис. 24-22, б, используют шайбы 2 значительно меньшей толщины (10-20 мм), так как под ним располагают пористую подложку 3, разгружающую шайбу от механических напряжений при создании рабочего давления в аппарате и служащую для вывода пермеата с торцов полых волокон.