31. Большинство кулачковых механизмов относится к цикловым механизмам с периодом цикла равным 2π. В цикле движения толкателя в общем случае можно выделить четыре фазы: удаления, дальнего стояния (или выстоя), сближения и ближнего стояния.

В соответствии с этим, углы поворота кулачка или фазовые углы делятся на:

угол удаления φy

угол дальнего выстоя φдв

угол сближения φс

угол ближнего выстоя φбв.

Сумма трех углов образует угол φраб = δраб , который называется рабочим углом.

φраб = δраб = φу + φдв + φс .

Кулачок механизма характеризуется двумя профилями: центровым (или теоретическим) и конструктивным. Под конструктивным понимается наружный рабочий профиль кулачка. Теоретическим или центровым называется профиль, который в системе координат кулачка описывает центр ролика (или скругления рабочего профиля толкателя) при движении ролика по конструктивному профилю кулачка. Фазовым называется угол поворота кулачка. Профильным углом δi называется угловая координата текущей рабочей точки теоретического профиля, соответствующая текущему фазовому углу φi.

В общем случае фазовый угол не равен профильному φi≠δi.

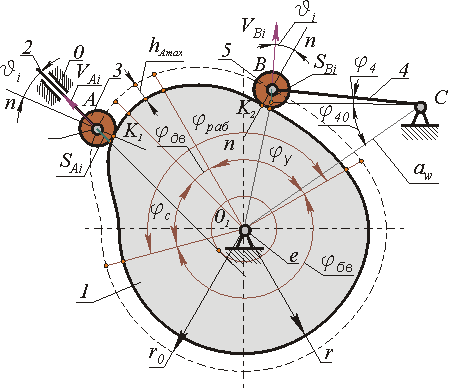

На рис. 17.2 изображена схема плоского кулачкового механизма с двумя видами выходного звена: внеосным с поступательным движением и качающимся (с возвратно-вращательным движением). На этой схеме указаны основные параметры плоских кулачковых механизмов.

Рис. 17.2

На рисунке 17.2:

SAi и SВi

- текущие значения перемещения центров роликов φ40

- начальная угловая координата коромысла φ4

- текущее угловое перемещение коромысла hAmax

- максимальное перемещение центра ролика r0

- радиус начальной шайбы центрового профиля кулачка r

- радиус начальной шайбы конструктивного профиля кулачка rp

- радиус ролика (скругления рабочего участка толкателя) υi

- текущее значение угла давления aw

- межосевое (межцентровое) расстояние e

- внеосность (эксцентриситет)

Теоретический профиль кулачка обычно представляется в полярных координатах зависимостью ρi = f(di),

где ρi - радиус-вектор текущей точки теоретического или центрового профиля кулачка.

Определение закона движения. Если в задании на проектирование не дан закон движения , то конструктор должен выбрать его и набора типовых

|

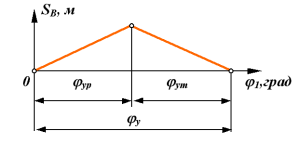

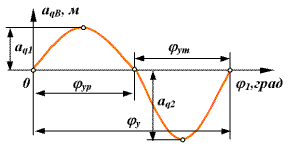

с жесткими ударами при φ1= 0 aqB=(ρ)α

при φ1= φур

при φ1= φу |

|

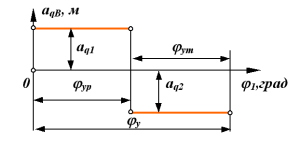

с мягкими ударами aq1≠aq2; φур≠φуm; aq1∙φур = aq2∙φут или aq1 = aq2; φур = φуm; aq1∙φур = aq2∙φут |

|

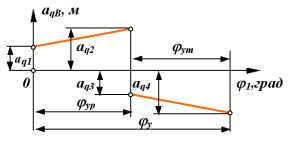

с мягкими ударами aq1 ≠ aq2; φур ≠φут; aq3 ≠ aq4 ;

(aq1+aq2)∙φур = =(aq3+aq4)∙φут |

|

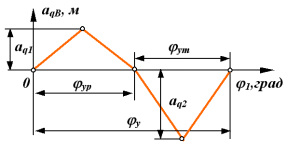

с мягкими ударами aq1 ≠ aq2; φур≠φут;

0.5∙ aq1∙φур= 0.5∙ aq2∙φут |

|

безударный aq1 ≠ aq2; φур≠φут;

0.5∙ aq1∙φур= 0.5∙ aq2∙φут |

|

безударный aq1 ≠ aq2; φур≠φут ;

|

32. Кулачковые механизмы очень чувствительны к точности профиля кулачка. Поэтому они требуют особо тщательного изготовления. Основной метод изготовления кулачков – по точкам. На требуемом расстоянии от оси кулачка устанавливается фреза и производится обработка элемента профиля. Затем заготовка с помощью делительного устройства поворачивается на 0.5 – 1˚, фреза устанавливается в новое положение и так далее. Процесс очень трудоемок, так как требует большого числа установок. Возникающие при таком способе изготовления гребешки на профиле удаляются при последующей доработке. Для изготовления кулачков применяются также копировально-фрезерные станки и станки с числовым программным управлением. Профиль кулачка задается в числовом виде и автоматически воспроизводится на заготовке.

6.6 АНАЛИЗ КУЛАЧКОВЫХ МЕХАНИЗМОВ

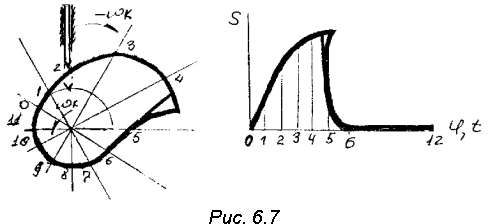

Анализ кулачкового механизма состоит в определении кинематических параметров движения толкателя: перемещения, скорости и ускорения. Рассмотрим эту задачу на примере центрального кулачкового механизма с толкателем, имеющим острие (рис. 6.7).

Как видно из рисунка, для данного положения кулачкового механизма перемещение толкателя есть разность между радиус – вектором профиля кулачка и окружностью минимального радиуса. Для определения перемещения в другом положении следует повернуть кулачок и снова найти эту разность. Однако с целью облегчения построений удобно сообщить механизму обращенное движение со скоростью равной скорости вращения кулачка, но в обратном направлении. В таком случае кулачок будет оставаться неподвижным, а ось толкателя будет занимать последовательные положения 1, 2, 3…

За начало отсчета принимают точку отрыва профиля кулачка от окружности минимального радиуса. Обычно окружность разбивают на 12 частей. Части берутся равными, так как согласно формуле φ = ω t при постоянной скорости вращения углы поворота φ при равных интервалах времени тоже будут равными. Замерив перемещения и отложив их как ординаты, соединяют точки плавной кривой. Полученный график есть график s(φ) или в другом масштабе – график

s(t) Графики v(t) и a(t) получаются графическим дифференцированием графика s(t).

Если толкатель снабжен роликом, то следует рассмотреть эквивалентный механизм, у которого центр ролика как острие работает по центровому профилю кулачка. Центровым профилем называется траектория ролика в обращенном движении. Центровой профиль является эквидистантной кривой по отношению к действительному профилю. Расстояние между ними, измеренное по нормали к профилю, равно радиусу ролика.

Анализ кулачковых механизмов других видов принципиально подобен рассмотренному выше.

6.7 УГОЛ ДАВЛЕНИЯ И ЕГО СВЯЗЬ С РАЗМЕРАМИ КУЛАЧКА

Более важную для практики и в то же время более сложную задачу представляет синтез кулачкового механизма. Синтез кулачковых механизмов выполняется в два этапа. Первый этап – определение основных размеров механизма: минимального радиуса, диаметра ролика, длины колебателя, положение неподвижных элементов механизма. Второй этап – определение профиля кулачка по заданному закону движения. Определение минимального радиуса кулачка производится на основании угла давления.

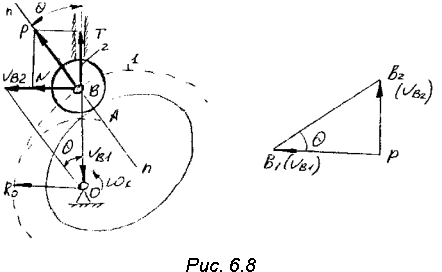

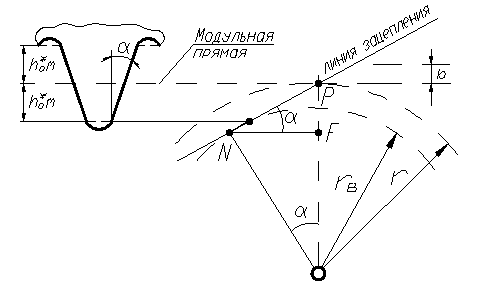

Углом давления называется угол между направлением силы и направлением перемещения, вызванного этой силой. В случае кулачкового механизма сила действует по общей нормали, проведенной через точку касания ролика и кулачка, направление перемещения – по оси толкателя (рис. 6.8).Угол θ между этими направлениями – угол давления.

Перенесем силу Р по линии действия n – n в точку В и разложим на составляющие N и T. Сила Т является движущей силой для толкателя, сила N прижимает толкатель к направляющей, в результате чего возникает сила трения F.

T = P cos θ N = P sin θ F = f N

С увеличением угла θ движущая сила T уменьшается, сила N, а значит и сила трения F увеличивается. При некотором предельном значении угла θ движущая сила станет равной силе трения – толкатель застопорится.

F = T f P sin θ = P cos θ

Отсюда tgθ = 1/f, т.е. предельный угол давления определяется коэффициентом трения f. В правильно спроектированном кулачковом механизме угол давления значительно меньше предельного.

Практика рекомендует, исходя из рационального к.п.д., допустимый угол давления до 30° для механизмов с роликовым толкателем и до 45° - для механизмов с роликовым колебателем.

Выбирая соответствующие размеры кулачка, всегда можно удовлетворить поставленному требованию по углу давления. Выясни связь между размерами кулачка и углом давления Для этого рассмотрим эквивалентный исходному кулачковый механизм с острым толкателем, работающим по центровому профилю (рис. 6.8).

Построим план скоростей для этого механизма

Vb2 = Vb1 + Vb2, b1

Из плана скоростей следует

tg θ = Vb2 / Vb1 = Vb/ ω (Ro + s) (6.1)

Из анализа этой формулы следует, что между углом давления и минимальным радиусом существует нелинейная связь, такая, что с увеличением минимального радиуса Ro угол давления уменьшается. Уменьшение угла давления благоприятно сказывается на к.п.д. механизма, однако это достигается за счет увеличения его габаритов.

На основании этой формулы разработан графический прием определения минимального радиуса (рис. 6.9), используемый обычно при курсовом проектировании.

Исходя из графиков движения толкателя s(t) и v(t) методом исключения общего переменного строится график v(s), а затем. переходом к новой переменной ŝ = v / ω – график ŝ(s). Переменная ŝ называется аналогом скорости. Положительное направление оси ŝ берется по направлению вращения кулачка. В связи с тем, что размерность s и ŝ одинакова, масштабные коэффициенты по обеим осям выбираются также одинаковыми.

Если от точки О вниз отложить минимальный радиус, а затем точку О1 соединить линией с произвольной точкой 1 на графике, то эта линия образует с осью ординат угол θ – это вытекает из имеющегося соответствия отрезков на рис. 6.9 и формулы (6.1).

Максимальный угол давления получится, если из точки О1 провести касательную к левой части графика. Для кулачка с силовым замыканием достаточно рассмотреть левую часть графика, так как опасность заклинивания существует только на фазе подъема

Выбор радиуса ролика (скругления рабочего участка толкателя).

При выборе радиуса ролика руководствуются следующими соображениями:

Ролик является простой деталью, процесс обработки которой несложен (вытачивается, затем термообрабатывается и шлифуется). Поэтому на его поверхности можно обеспечить высокую контактную прочность. В кулачке, из-за сложной конфигурации рабочей поверхности, это обеспечить сложнее. Поэтому обычно радиус ролика rр меньше радиуса начальной шайбы конструктивного профиля r и удовлетворяет соотношению rр < 0.4∙ r0, где r0 - радиус начальной шайбы теоретического профиля кулачка. Выполнение этого соотношения обеспечивает примерно равную контактную прочность как для кулачка, так и для ролика. Ролик обладает большей контактной прочностью, но так как его радиус меньше, то он вращается с большей скоростью и рабочие точки его поверхности участвуют в большем числе контактов.

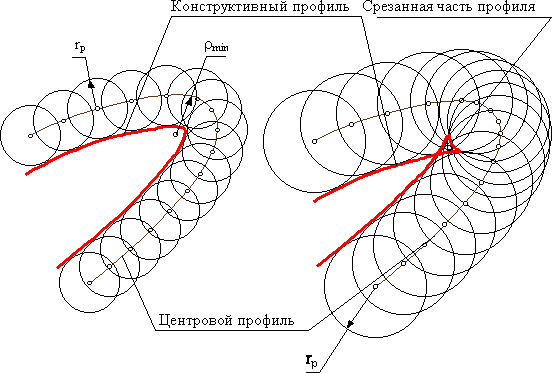

Конструктивный профиль кулачка не должен быть заостренным или срезанным. Поэтому на выбор радиуса ролика накладывается ограничение

rр <0.7 ∙ρmin , где ρmin - минимальный радиус кривизны теоретического профиля кулачка (см. рис. 17.7).

Рис.17.7

Рекомендуется выбирать радиус ролика из стандартного ряда диаметров в диапазоне rp = (0.2 ... 0.35) ∙ r0 . При этом необходимо учитывать, что увеличение радиуса ролика увеличивает габариты и массу толкателя, ухудшает динамические характеристики механизма (уменьшает его собственную частоту). Уменьшение радиуса ролика увеличивает габариты кулачка и его массу; частота вращения ролика увеличивается, его долговечность снижается.

При выборе радиуса скругления рабочего участка толкателя подход к решению задачи несколько иной. Так как в этом случае нет местной подвижности, заменяющей скольжение качением, то на толкателе имеется очень небольшой рабочий участок, точки которого скользят относительно рабочей поверхности кулачка, то есть износ поверхности толкателя более интенсивный. Увеличение радиуса скругления не увеличивает габаритов и массы толкателя, а размеры конструктивного профиля кулачка уменьшаются. Поэтому этот радиус можно выбирать достаточно большим. Часто применяются толкатели с плоской рабочей поверхностью кулачка (радиус скругления равен бесконечности). В этом случае угол давления в высшей паре при поступательном движении толкателя есть величина постоянная и равная углу между нормалью к плоскости толкателя и вектором скорости его движения на фазе удаления. Определение размеров по углу давления при этом невозможно. Радиус кулачка при этом определяют по контактным напряжениям, а форму профиля проверяют по условию выпуклости.

33. §6.5 Синтез (проектирование) кулачковых механизмов по заданному закону движения толкателя.

Под синтезом кулачкового механизма будем понимать построение профиля кулачка, в каждой точке которого угол давления не превышал бы допустимого, а размеры самого профиля были бы минимальны.

Данная задача решается в 3 этапа:

Строится график заданного закона движения (как правило либо график ускорения точки В толкателя как функция угла положения – aB = f(φ1), либо график линейной скорости точки В – vB= f(φ1)). Требуется построить график перемещения точки В как функцию от угла поворота кулачка sB= f(φ1).

Определение минимального размера кулачковой шайбы при условии, что угол давления в любой точке профиля не превышает допустимого.

Построение профиля кулачка.

6.5.1 Построение закона движения оси толкателя.

Дано: Надо построить:

вид

графика aB

= f(φ1),

графики aB

= f(φ1)

графики aB

= f(φ1)

максимальный ход vB= f(φ1)

толкателя hт sB= f(φ1)

b – база графика (сколько отводиться на график по оси φ1).

Порядок построения:

Произвольно выбирается база графика.

Считаем масштаб по оси φ1:

,

мм/град

,

мм/град

Если задан симметричный вид графика, то:

φуд = φсб bуд = bсб

В общем случае закон движения может быть несимметричным.

Зададимся произвольным образом а1= 40 ÷ 50 мм. Тогда

а2= а1/ν

Возникает вопрос: каким должно быть расстояние х ?

Его находят из условия равенства площадей под и над осью φ1.

Почему надо выдерживать равенство площадей?

Физический смысл площади под кривой ускорения на площадке х – скорость толкателя на данном участке.

Физический смысл площади под кривой скорости на участке φуд – максимальное удаление (перемещение т.В толкателя). Если площади не будут равновеликими, то толкатель, поднявшись на одну величину, опустится на другую.

Построив график ускорения, строим график скорости методом графического интегрирования, выбрав отрезок интегрирования ОК1. Интегрируя график скорости (с отрезком интегрирования ОК2, обычно ОК1=ОК2), получаем график перемещения т.В толкателя. Полученную ломаную линию заменяют плавной кривой.

Расчет масштаба:

(уSВ)max на графике перемещений получается автоматически, и его величина зависит от отрезка ОК2. Тогда, зная ход толкателя, масштаб перемещения будет:

μ=

Затем в первом приближении принимаем, что кулачок вращается равномерно, тогда угол поворота кулачка пропорционален времени поворота, и оси φ и t совпадают, но каждая ось имеет свой масштаб.

где b – в [мм]; частота вращения кулачка n – [об/мин]; φраб – [град].

Масштаб скорости:

Масштаб ускорения:

6.5.2 Определение минимального радиуса кулачковой шайбы по известному закону движения толкателя.

6.5.2 А) для кулачка с поступательно движущимся толкателем:

Дано: sB=f(φ1); vB= f(φ1); [θ]

Определить: ro min

при условии, что угол давления в любой точке профиля кулачка не превышает допустимый.

Порядок построения графика кинематических отношений:

проводится вертикальная ось sB,мм вдоль которой от произвольно выбранной точки Во (начало отсчета) откладываются отрезки перемещения т.В, взятые с графика sB=f(φ1). Масштаб по оси μs* перемещений может быть равен масштабу графика перемещений μs.

в

каждой из полученных точек определяют

отрезки кинематических отношений,

посчитанные в масштабе μs*,

и откладывают

их под углом в 90º

по направлению вращения кулачка.

каждой из полученных точек определяют

отрезки кинематических отношений,

посчитанные в масштабе μs*,

и откладывают

их под углом в 90º

по направлению вращения кулачка.

мм

мм

Там, где отрезок имеет максимальное значение, восстанавливается перпендикуляр, и под углом [θ] проводится луч.

Если учитывать реверс, то второй луч проводят под углом [θ] через отрезок кинематических отношений, отложенный под углом в 90º по направлению реверса и имеющий максимальное значение.

Если реверс не учитывать, второй луч проводят через т.Во под углом [θ]. Если допускается внеосность, то она будет равна е1*. Если внеосность равна нулю, то центр кулачка будет в т.О1:

ro = O1Bo

Если внеосность задана в техническом задании, например левая, то проводят прямую, параллельную прямой О1Во и отстоящая от нее на расстоянии, равном величине внеосности е1, с учетом масштаба μs*. В итоге получают точку О1**.

6.5.2 Б) для кулачка с качающимся толкателем:

Порядок построения: В произвольном месте выбирается точка Со, из которой радиусом, равным длине толкателя, проводят дугу окружности. По хордам откладывают перемещения т.В. Полученные точки последовательно соединяют с т.Со.

На этих прямых и на их продолжении откладываются отрезки кинематических отношений, посчитанные в масштабе μs* по вышеприведенной формуле. Там, где отрезок имеет максимальное значение, восстанавливается перпендикуляр, и под углом [θ] проводится луч.

Е

сли

учитывать реверс, то второй луч проводят

под углом [θ]

через отрезок кинематических отношений,

отложенный под углом в 90º

по направлению реверса и имеющий

максимальное значение. Центр кулачка

будет в т.О1*:

сли

учитывать реверс, то второй луч проводят

под углом [θ]

через отрезок кинематических отношений,

отложенный под углом в 90º

по направлению реверса и имеющий

максимальное значение. Центр кулачка

будет в т.О1*:

ro = O1Bo

Если реверс не учитывать, то второй луч проводят через т.Во под углом [θ]. Центр кулачка будет в т.О1*:

ro = O1*Bo

Лекция 15.

6.5.3 Построение профиля кулачка.

а) с поступательно движущимся толкателем (рис. 6.5.3.а):

Дано:

ro min, внеосность левая е, φраб = ψраб, ωк=ω1, sB = f(φ1)

Требуется построить профиль кулачка.

В обращенном движении кулачок вращается с угловой скоростью, раной: ω1 + (–ω1) = 0.

Порядок построения:

На окружности, радиусом r =ro , проведенной в масштабе μl, с левой стороны от оси О1 на расстоянии е выбирается точка Во (пересечение оси толкателя, отстоящей на величину е от точки О1, с окружностью ro min). Точку Во соединяют с центром О1. От полученного луча ВоО1 в направлении (–ω1) откладывают угол φраб=ψраб и проводят луч О1В10. Полученная дуга ВоВ10 делится на 10 равных частей. В каждой из позиций 1,2… проводится положение оси толкателя в обращенном движении, при этом ось толкателя, перемещаясь в направлении (–ω1), будет все время касаться окружности радиуса е, проведенной из центра О1 с учетом масштаба μl. В каждой из позиций от точек 1,2,3… откладывают перемещения т.В толкателя вдоль оси толкателя, взятые с графика перемещений с учетом соотношения масштабов μl и μs. Полученные точки 1*,2*,3*… соединяют плавной кривой и получают центровой или теоретический профиль. Для построения рабочего профиля необходимо знать радиус ролика толкателя. Если он не задан, то его выбирают из конструктивных соображений:

rp= ro

min

ro

min

Кроме того, радиус ролика должен быть таким, чтобы при построении профиля кулачка не было заострения в вершине кулачка. Выбрав радиус ролика, из любых точек теоретического профиля кулачка (чем чаще, тем лучше) проводят дуги окружности r=rp внутренним образом. Проведя огибающую к дугам, получают рабочий профиль кулачка. Если требуется построить профиль кулачка с поступательно движущимся толкателем и внеосностью е=0, то порядок построения профиля будет таким же, только ось толкателя будет проходить через центр вращения кулачка О1.

рис. 6.5.3.а рис. 6.5.3.б

б) с качающимся толкателем (рис. 6.5.3.б):

Дано:

ro min, lт, φраб = ψраб, ωк=ω1, sB = f(φ1), aw (из чертежа для определения ro min)

Требуется построить профиль кулачка.

Порядок построения:

В масштабе μl проводятся окружности радиусами ro и aw. В произвольном месте окружности с r = aw выберем т.С0. Соединим точку С0 с точкой О1. От полученного луча в направлении (–ω1) отложим угол φраб = ψраб, получим точку С10. Дугу С0С10 разделим на 10 равных частей (получим точки С1,С2,С3…– положение оси толкателя в обращенном движении). Из полученных точек проводим окружности радиусом lт до пересечения с окружностью радиуса ro_min. Из полученных точек 1,2,3… по хордам соответствующих дуг откладывают перемещения т.В толкателя, взятых с графика перемещения с учетом масштаба μl. Полученные точки 1*,2*,3*… соединяют плавной кривой – теоретический профиль кулачка. Радиусом ролика проводят дуги во внутрь и строят огибающую. Это и есть действительный профиль кулачка.

34. Понятие об угле давления.

Угол давления – угол между вектором линейной скорости выходного звена (толкателя) и реакцией, действующей с ведущего звена (кулачка) на выходное звено. Эта реакция без учета сил трения направлена по общей нормали к взаимодействующим поверхностям. Угол давления определяется экспериментально. Для кулачкового механизма с поступательно движущимся толкателем допустимый угол давления равен: [θ] = 25º÷35º.

Для кулачкового механизма с качающимся толкателем допустимый угол давления равен: [θ] = 35º÷40º.

Реакцию

можно разложить на две составляющие:

и

и

.

.

Если, в силу каких‑либо причин, угол давления будет увеличиваться, то будет уменьшаться, а – увеличиваться.

При достижении углов больше допустимого, возможен перекос оси толкателя в направляющей

6.4.1 Вывод формулы для определения угла давления в кулачковом механизме.

И з

треугольника ΔКВР:

з

треугольника ΔКВР:

(1)

(1)

КР = О1Р – О1К = О1 – е

КВ = so + sB

(2)

(2)

Треугольник ΔО1ВР подобен треугольнику ΔАВС. Тогда

vB1= ω1·O1B

Подставим это выражение в (2):

Знак “ – ” – для правой внеосности;

знак “ + ” – для левой внеосности.

Угол давления в кулачковом механизме зависит от размеров кулачковой шайбы: чем она больше, тем угол давления меньше.

Угол, дополняющий угол давления до 90° называется углом передачи.

35. Зубчатые передачи

Зубчатой передачей называется механизм, служащий для передачи вращательного движения с одного вала на другой и изменения частоты вращения посредством зубчатых колес и реек.

Зубчатое колесо, сидящее на передающем вращение валу, называется ведущим, а на получающем вращение — ведомым. Меньшее из двух колес сопряженной пары называют шестерней; большее — колесом; термин «зубчатое колесо» относится к обеим деталям передачи.

Зубчатые передачи представляют собой наиболее распространенный вид передач в современном машиностроении. Они очень надежны в работе, обеспечивают постоянство передаточного числа, компактны, имеют высокий КПД, просты в эксплуатации, долговечны и могут передавать любую мощность (до 36 тыс. кВт).

К недостаткам зубчатых передач следует отнести: необходимость высокой точности изготовления и монтажа, шум при работе со значительными скоростями, невозможность бесступенчатого изменения передаточного числа.

В связи с разнообразием условий эксплуатации формы элементов зубчатых зацеплений и конструкции передач весьма разнообразны.

Зубчатые передачи классифицируются по признакам, приведенным ниже.

По взаимному расположению осей колес: с параллельными осями (цилиндрическая передача — рис. 172, I—IV); с пересекающимися осями (коническая передача — рис. 172, V, VI); со скрещивающимися осями (винтовая передача — рис. 172, VII; червячная передача — рис. 172, VIII).

В зависимости от относительного вращения колес и расположения зубьев различают передачи с внешним и внутренним зацеплением. В первом случае (рис. 172, I—III) вращение колес происходит в противоположных направлениях, во втором (рис. 172, IV) — в одном направлении. Реечная передача (рис. 172, IX) служит для преобразования вращательного движения в поступательное.

По форме профиля различают зубья эвольвентные (рис. 172, I, II) и неэвольвентные, например цилиндрическая передача Новикова, зубья колес которой очерчены дугами окружности.

В зависимости от расположения теоретической линии зуба различают колеса с прямыми зубьями (рис. 173, I), косыми (рис. 173, II), шевронными (рис. 173, III) и винтовыми (рис. 173, IV). В непрямозубых передачах возрастает плавность работы, уменьшается износ и шум. Благодаря этому непрямозубые передачи большей частью применяют в установках, требующих высоких окружных скоростей и передачи больших мощностей.

По конструктивному оформлению различают закрытые передачи, размещенные в специальном непроницаемом корпусе и обеспеченные постоянной смазкой из масляной ванны, и открытые, работающие без смазки или периодически смазываемые консистентными смазками (рис. 174).

По величине окружной скорости различают: тихоходные передачи (v равной до 3 м/с), среднескоростные (v равной от 3... 15 м/с) и быстроходные (v более 15 м/с).

36. Согласно основной теореме плоского зацепления (теореме Виллиса), профили, передающие вращение между параллельными осями с заданным отношением угловых скоростей, должны быть очерчены по таким кривым, у которых общая нормаль, проведенная в точке их касания, делит межосевое расстояние на части, обратно пропорциональные мгновенным угловым скоростям. При этом обеспечивается нормальная работа зацепления, т, е. профили не внедряются и не отходят друг от друга, а находятся в постоянном контакте.

![]()

3 7.

Профиль зубьев колёс как правило имеет

эвольвентную боковую форму. Однако,

существуют передачи с круговой формой

профиля зубьев (передача Новикова с

одной и двумя линиями зацепления) и с

циклоидальной. Кроме того, в храповых

механизмах применяются зубчатые колёса

с несимметричным профилем зуба.

7.

Профиль зубьев колёс как правило имеет

эвольвентную боковую форму. Однако,

существуют передачи с круговой формой

профиля зубьев (передача Новикова с

одной и двумя линиями зацепления) и с

циклоидальной. Кроме того, в храповых

механизмах применяются зубчатые колёса

с несимметричным профилем зуба.

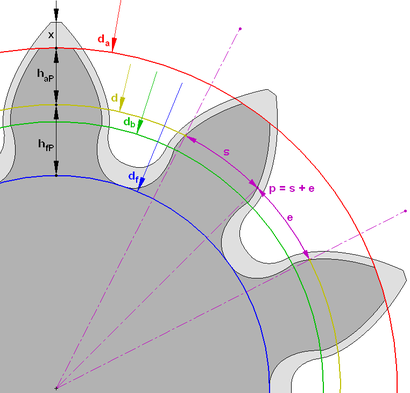

Параметры эвольвентного зубчатого колеса:

m — модуль колеса, тёмное и светлое колёсо имеют одинаковый модуль. Самый главный параметр, стандартизирован, определяется из прочностного расчёта зубчатых передач. Чем больше нагружена передача, тем выше значение модуля. Через него выражаются все остальные параметры. Модуль измеряется в миллиметрах, вычисляется по формуле:

z — число зубьев колеса

p — шаг зубьев (отмечен фиолетовым цветом)

d — диаметр делительной окружности (отмечена жёлтым цветом)

da — диаметр окружности вершин тёмного колеса (отмечена красным цветом)

db — диаметр основной окружности — эвольвенты (отмечена зелёным цветом)

df — диаметр окружности впадин тёмного колеса (отмечена синим цветом)

haP+hfP — высота зуба тёмного колеса, x+haP+hfP — высота зуба светлого колеса

В машиностроении приняты определенные значение модуля зубчатого колеса m для удобства изготовления и замены зубчатых колёс, представляющие собой целые числа или числа с десятичной дробью: 1; 1,25; 1,5; 1,75; 2; 2,5; 3; 3,5; 4; 4,5; 5 и так далее до 50.

Высота головки зуба — haP и высота ножки зуба — hfP — в случае т.н. нулевого зубчатого колеса (изготовленного без смещения, зубчатое колесо с "нулевыми" зубцами) (смещение режущей рейки, нарезающей зубцы, ближе или дальше к заготовке, причем смещение ближе к заготовке наз. положительным смещением, а смещение дальше от заготовки наз. отрицательным) соотносятся с модулем m следующим образом: haP = m; hfP = 1,25 m, то есть:

![]()

Отсюда получаем, что высота зуба h (на рисунке не обозначена):

![]()

Вообще из рисунка ясно, что диаметр окружности вершин da больше диаметра окружности впадин df на двойную высоту зуба h. Исходя из всего этого, если требуется практически определить модуль m зубчатого колеса, не имея нужных данных для вычислений (кроме числа зубьев z), то необходимо точно измерить его наружный диаметр da и результат разделить на число зубьев z плюс 2:

![]()

38. Методы изготовления эвольвентных зубчатых колес.

Существует множество вариантов изготовления зубчатых колес. В их основу положены два принципиально отличных метода:

метод копирования, при котором рабочие кромки инструмента по форме соответствуют обрабатываемой поверхности ( конгруентны ей, т. е. заполняют эту поверхность как отливка заполняет форму );

метод огибания, при котором инструмент и заготовка за счет кинематической цепи станка выполняют два движения - резания и огибания (под огибанием понимается такое относительное движение заготовки и инструмента , которое соответствует станочному зацеплению, т. е. зацеплению инструмента и заготовки с требуемым законом изменения передаточного отношения).

Из вариантов изготовления по способу копирования можно отметить:

Нарезание зубчатого колеса профилированной дисковой или пальцевой фрезой (проекция режущих кромок которой соответствует конфигурации впадин). При этом методе резание производится в следующем прядке: прорезается впадина первого зуба, затем заготовка с помощью делительного устройства (делительной головки) поворачивается на угловой шаг и прорезается следующая впадина. Операции повторяются пока не будут прорезаны все впадины. Производительность данного способа низкая, точность и качество поверхности невысокие.

Отливка зубчатого колеса в форму. При этом внутренняя поверхность литейной формы конгруентна наружной поверхности зубчатого колеса. Производительность и точность метода высокая, однако при этом нельзя получить высокой прочности и твердости зубьев.

Из вариантов изготовления по способу огибания наибольшее распространение имеют:

Обработка на зубофрезерных или зубодолбежных станках червячными фрезами или долбяками. Производительность достаточно высокая, точность изготовления и чистота поверхностей средняя. Можно обрабатывать колеса из материалов с невысокой твердостью поверхности.

Накатка зубьев с помощью специального профилированного инструмента. Обеспечивает высокую производительность и хорошую чистоту поверхности. Применяется для пластичных материалов, обычно на этапах черновой обработки. Недостаток метода образование наклепанного поверхностного слоя, который после окончания обработки изменяет свои размеры.

Обработка на зубошлифовальных станках дисковыми кругами. Применяемся как окончательная операция после зубонарезания (или накатки зубьев) и термической обработки. Обеспечивает высокую точность и чистоту поверхности. Применяется для материалов с высокой поверхностной прочностью.

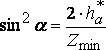

39. Подрезание и заострение зубьев

При нарезании нулевых колёс с малым числом зубьев может возникнуть явление врезания головок зубьев режущего инструмента в ножки зубьев колеса. Это явление называется подрезанием зуба. При этом уменьшается его прочность и увеличивается износ рабочей части зуба (рис. 79).

рис. 79

Согласно свойствам эвольвентного зацепления точки контакта зубьев эвольвентного профиля совпадают с линией NP, начиная с точки N (рис. 80), то есть высота прямолинейной части головки зуба режущего инструмента (рейки) должна быть меньше отрезка PF, иначе часть головки зуба рейки будет контактировать с заготовкой (нарезать её) не по эвольвенте.

рис. 80

Так

как

![]() , а

, а

![]() , то

, то

![]()

и

![]() при стандартных значениях

при стандартных значениях

![]() ;

;

![]() .

.

Для

исключения подреза при Z<Zmin необходимо

сместить инструмент от центра заготовки

(положительная коррекция) так, чтобы

![]() , т. е.

, т. е.

![]()

или

с учётом того, что

, получим при

коэффициент коррек-

, получим при

коэффициент коррек-

ции

![]() . Эта величина χ определяет нижний

предел коэффициента коррекции.

. Эта величина χ определяет нижний

предел коэффициента коррекции.

Если увеличивать коэффициент χ, то толщина зуба Sa у вершины (рис. 79) будет уменьшаться и при некотором χmax наступит заострение зуба (Sa=0). Опасность заострения наиболее велика у колёс с малым числом зубьев (Z<15). Для предотвращения разрушения заострённого зуба коэффициент смещения χ назначают с расчётом, чтобы Sa≥0,2m.

40. Качественные показатели зубчатых передач.

к ним относятся: