- •1. Основные направления развития автоматизированных комплексов и управляющих систем

- •1.1. Понятие производственной системы

- •1.2. Эволюция автоматизированных комплексов и производственных систем

- •1.3. Гибкие автоматизированные производственные системы

- •2. Системы автоматизации технологических процессов на базе компьютерной техники

- •2.1. Структура системы автоматизации на базе

- •2.2. Основные функции компьютера или микроконтроллера

- •2.3. Требования к программному обеспечению

- •2.4. Объекты управления

- •2.5. Системы регулирования и методы

- •2.6. Датчики систем управления

- •2.7. Аналого-цифровые и цифроаналоговые

- •3.7. Аппаратные средства лвс

- •3.8. Сети Ethernet

- •3.9. Сеть Token Ring

- •3.10. Сеть Arcnet

- •3.11. Сеть fddi

- •3.12. Другие высокоскоростные лвс

- •3.13. Корпоративные сети

- •3.14. Сети промышленной автоматизации

- •4. Микропроцессорные системы управления на базе can-сетей

- •4.1. Основные преимущества can-сетей

- •4.2. Принцип работы can-интерфейса в локальных промышленных сетях

- •4.3. Архитектура действующих протоколов

- •6. Аналого-цифровые преобразователи

- •6.1. Назначение и общие сведения об ацп

- •6.2. Апертурная ошибка процесса квантования

- •6.3. Классификация ацп

- •6.4. Параллельные ацп

- •6.5. Последовательно-параллельные ацп

- •6.6. Ацп последовательного приближения

- •6.7. Микропроцессорные системы сбора данных

- •6.8. Интерфейсы ацп

- •6.9. Параметры ацп

- •6.9.1. Статические параметры ацп

- •6.9.2. Динамические параметры ацп

- •6.9.3. Шумы ацп

- •6.9.4. Параметры, характеризующие прохождения сигналов переменного тока

- •7. Датчики систем автоматизации

- •7.1. Общие сведения о датчиках и измерительных преобразователях

- •7.2. Основные характеристики датчиков и устройств первичного преобразования информации

- •7.3. Измерительные (нормирующие) преобразователи

1.3. Гибкие автоматизированные производственные системы

Гибкость производственной системы проявляется не только в способности ее функционирования при изменении условий производства, но и в быстрой подготовке новой программы, требуемой для выполнения нового технологического задания. Поэтому ГПС должна содержать автоматизированные участки технологической подготовки производства, решающие вопросы подготовки информации и производства. Кроме того, ГПС не может нормально функционировать, если вовремя не будет планироваться ее работа, в том числе сменно-суточные задания и материально-техническое обеспечение, поставка материалов, инструментов и др. Для быстрой плановой реализации этих работ необходима связь ГПС с автоматизированной системой управления производством (АСУП).

Таким образом, ГПС в своем развитии вырастает до гибкого автоматизированного производства, в котором функционируют следующие подсистемы:

технологической подготовки производства (АСТПП);

планирования, диспетчеризации;

транспортно-накопительная;

контроля качества;

контроля исполнения;

робототехническая;

вычислительная.

Каждая из этих подсистем реализуется с помощью набора аппаратно-технических средств, программного обеспечения (ПО) и сопровождающей документации.

Для современного промышленного производства характерно постоянное повышение уровня автоматизации. В эволюции ГПС можно выделить пять уровней их автоматизации:

цикла обработки;

процессов загрузки оборудования;

измерений и контроля;

автоматической переналадки оборудования;

организации ГПС.

Рассмотрим основные понятия, используемые в настоящее время при рассмотрении гибких производственных систем.

Гибкая производственная система (ГПС) — совокупность технологического оборудования, роботизированных технологических комплексов, гибких производственных модулей, отдельных технологических машин и систем управления их функционированием, обладающая свойством автоматической переналадки при производстве широкого круга номенклатуры в заданных пределах ее характеристик.

Гибкая автоматизированная линия (ГАЛ) представляет собой ГПС, в которой технологическое оборудование расположено в принятой последовательности технологических операций.

Гибкий автоматизированный участок (ГАУ) является ГПС, функционирующей по заданному технологическому маршруту, в котором предусмотрена возможность изменения последовательности технологических операций.

Гибкий автоматизированный цех (ГАЦ) — это гибкое производство, представляющее собой в различных сочетаниях совокупность ГАЛ, роботизированных технологических линий, ГАУ, роботизированных технологических участков для изготовления изделий нужной номенклатуры.

Гибкий производственный модуль (ГПМ) является основной единицей производственного оборудования с программной настройкой, функционирующей автономно и автоматически осуществляющей все функции, связанные с выполнением технологического процесса.

Роботизированный технологический комплекс (РТК) представляет собой совокупность технологического оборудования, промышленного робота и средств оснащения, способную к работе в автономном режиме. Роботизированные технологические комплексы, предназначенные для работы в ГПС, должны иметь автоматизироанную переналадку и возможность встраиваться в систему

Система обеспечения функционирования ГПС образуется в общем случае совокупностью взаимосвязанных автоматизированных систем проектирования выпуска изделий, технологической подготовки производства, управления ГПС с помощью ЭВМ и автоматического перемещения предметов производства и технологической оснастки.

В общем случае в систему обеспечения функционирования ГПС входят: автоматизированная транспортно-складская система (АТСС), автоматизированная система инструментального обеспечения (АСИО), система автоматизированного контроля (САК), АСУТП, автоматизированная система научных исследований (АСНИ), система автоматизированного проектирования (САПР), автоматизированная система технологической подготовки производства (АСТПП), автоматизированная система управления (АСУ) и др.

Автоматизированная транспортно-складская система представляет собой систему взаимосвязанных автоматизированных транспортных и складских устройств, предназначенных для укладки, хранения, временного накопления, разгрузки и доставки предметов труда, технологической оснастки

Автоматизированная система инструментального обеспечения является системой взаимосвязанных элементов, обеспечивающих подготовку, хранение, автоматическую установку и замену инструмента.

В настоящее время определились основные виды ГПС в виде ГАЛ, ГАУ, ГАЦ. Гораздо реже речь идет об автоматизированных заводах. В ГАЛ и ГАУ обычно компонуются от 2 до 50 единиц оборудования, но чаще встречаются участки с 4 — 5 (30 %) или 8 —10 станками (15 %). Лучшие ГПС включают в себя также АТСС, АСИО, системы удаления отходов, мойки, сушки, САК и др.

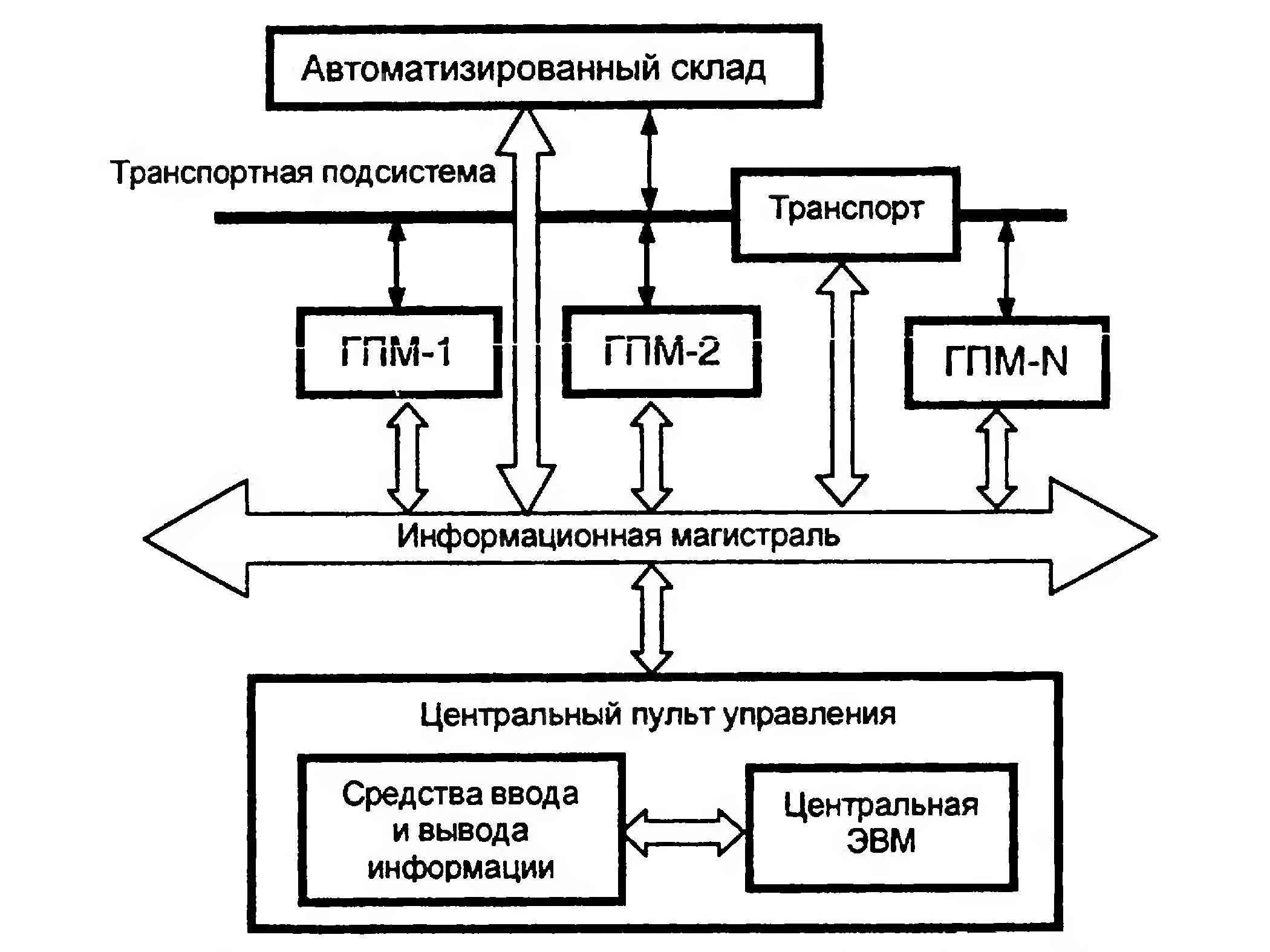

Функционально-структурная схема гибкой производственной системы показана на рис. 1.2. Данная схема состоит из технологической и накопительно-складской подсистем, объединенных общей транспортной и единой информационно-управляющей подсистемами. Технологическая подсистема включает различные комплексы основного и вспомогательного оборудования, конкретный состав которых и количество определяются спецификой производства. В состав технологической подсистемы могут входить несколько ГПМ.

Рис. 1 2. Базовая функционально-структурная схема ГПС

В рамках ГПС принципиально меняется роль транспортной, а также накоиительно-складской подсистемы. Из вспомогательных систем традиционно организованного производства в ГПС они превращаются в основные производственные средства, с которыми неразрывно связана эффективность действия высокопроизводительного технологического оборудования.

Состав и компоновка технологического оборудования ГПС определяются на этапе проектирования и зависят от назначения ГПС принятой технологии обработки, организации производства и требуемого уровня надежности.

Выбор технических средств системы управления в значительной мере зависит от состава и компоновки технологического оборудования ГПС технологии обработки организации производства, экономической целесообразности автоматизации компонентов ГПС. Важной задачей управления является подготовка объекта (предприятия) к использованию современной вычислительной техники.

ЛЕКЦИЯ 2