- •1. Основные направления развития автоматизированных комплексов и управляющих систем

- •1.1. Понятие производственной системы

- •1.2. Эволюция автоматизированных комплексов и производственных систем

- •1.3. Гибкие автоматизированные производственные системы

- •2. Системы автоматизации технологических процессов на базе компьютерной техники

- •2.1. Структура системы автоматизации на базе

- •2.2. Основные функции компьютера или микроконтроллера

- •2.3. Требования к программному обеспечению

- •2.4. Объекты управления

- •2.5. Системы регулирования и методы

- •2.6. Датчики систем управления

- •2.7. Аналого-цифровые и цифроаналоговые

- •3.7. Аппаратные средства лвс

- •3.8. Сети Ethernet

- •3.9. Сеть Token Ring

- •3.10. Сеть Arcnet

- •3.11. Сеть fddi

- •3.12. Другие высокоскоростные лвс

- •3.13. Корпоративные сети

- •3.14. Сети промышленной автоматизации

- •4. Микропроцессорные системы управления на базе can-сетей

- •4.1. Основные преимущества can-сетей

- •4.2. Принцип работы can-интерфейса в локальных промышленных сетях

- •4.3. Архитектура действующих протоколов

- •6. Аналого-цифровые преобразователи

- •6.1. Назначение и общие сведения об ацп

- •6.2. Апертурная ошибка процесса квантования

- •6.3. Классификация ацп

- •6.4. Параллельные ацп

- •6.5. Последовательно-параллельные ацп

- •6.6. Ацп последовательного приближения

- •6.7. Микропроцессорные системы сбора данных

- •6.8. Интерфейсы ацп

- •6.9. Параметры ацп

- •6.9.1. Статические параметры ацп

- •6.9.2. Динамические параметры ацп

- •6.9.3. Шумы ацп

- •6.9.4. Параметры, характеризующие прохождения сигналов переменного тока

- •7. Датчики систем автоматизации

- •7.1. Общие сведения о датчиках и измерительных преобразователях

- •7.2. Основные характеристики датчиков и устройств первичного преобразования информации

- •7.3. Измерительные (нормирующие) преобразователи

Государственное образовательное учреждение высшего профессионального образования

ПОВОЛЖСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ТЕЛЕКОММУНИКАЦИЙ И ИНФОРМАТИКИ

|

УТВЕРЖДАЮ

Декан фак-та ТР, д.т.н., проф.

____________ Карташевский В..

"___" _________ 2011г.

Конспект лекций

по дисциплине "Технические средства систем автоматики и управления"

для специальности

факультет

кафедра Радиосвязи, радиовещания и телевидения (РРТ)

курс 4 семестр 8

Рабочая программа обсуждена на заседании кафедры РРТ

Зав. кафедрой

д.т.н., проф. С.Н. Елисеев

"___" ________ 2011г.

Одобрено методической комиссией фак-та РТ

Председатель комиссии

"___" ________2011г.

2011г.

РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА

1. Ю. В. Щербина «Технические средства автоматизации и управления» Учебное пособие Москва 2002г., 448 с.

2. Туманов М.П. «Технические средства автоматизации и управления: цифровые средства обработки информации и программное обеспечение» под редакцией А.Ф. Каперко: Учебное пособие. – МГИЭМ. Москва, 2005, 71с.

Дополнительный

Автоматизация типовых технологических процессов и установок: Учебник для вузов A.M. Корытин, Н.К. Негров. С.Н. Радимов, Н.К. Шапарев. - 2-ое изд., перераб. и доп. - М: Энергоатомиздат, 1988. -432 с.

Ковчин С. А., Сабинин Ю. А. Теория электропривода: Учебник для вузов. - СПб.: Энергоатомиздат. Санкт-Петербургское отд-ние, 1994. -496 с.

Родионов В. Д., Терехов В. А., Яковлев В. Технические средства АСУТИ. Уч. пособие для вузов. - М: Высш. шк., 1989. - 262 с.

Мишель Ж. Программируемые контроллеры: Архитектура и применение Пер. с фр. И. В. Федотова; Под ред. Б. И. Лыткина. - М.: Машиностроение, 1992.-342 с.

Домрачев В.Г., Матвиевский В.Г., Смирнов К.С. Схемотехника цифровых преобразователей перемещения: Справ, пособие. М.: Энергоатомиздат, 1987. - 376 с.

Егоров В. Н., Иванов В. В., Торопов В. И. Элементы автоматизированного электропривода: Учеб. пособие. - Л., СЗПП, 1987 г.

ЛЕКЦИЯ 1

1. Основные направления развития автоматизированных комплексов и управляющих систем

1.1. Понятие производственной системы

Любая готовая продукция рождается в рамках технологической производственной системы (ПС).

Система может быть определена как совокупность элементов, настолько тесно связанных между собой, что она выступает по отношению к другим системам и окружающей среде как нечто единое. Связь между элементами системы должна быть гораздо более прочной, чем связь каждого из этих элементов с частями других систем. Соблюдение этого условия отличает всякую целостную систему от простого объединения каких-либо элементов.

Производственная система имеет сложную многоуровневую, иерархическую структуру, которая преобразует исходные полуфабрикаты сырья или материалов в конечный продукт, отвечающий потребительским требованиям рынка.

Основой любого производства является технологический процесс (ТП) — определенное взаимодействие орудий и предметов труда, обслуживающей и транспортной систем, в результате чего выпускается продукция, отвечающая заданному критерию качества.

Перемещение предметов труда от одной стадии обработки к другой можно представить как рабочий материальный поток в производственном пространстве.

По характеру материального потока технологические процессы делят на два типа — непрерывные и дискретные.

В непрерывных технологических процессах материальный поток, проходящий через технологическое оборудование, является неразрывным. Для дискретных ТП характерна выходная продукция в виде изделий, исчисляемых в штуках. Исходные компоненты преобразуются циклически, и готовая продукция выпускается партиями. Каждый цикл получения выходного продукта или партии включает в себя время, затрачиваемое на приведение технологического оборудования в исходное состояние, т.е. невозвратимо потерянное. Соответственно используемым ТП производство принято делить на три основных типа: непрерывное, дискретное и непрерывно-дискретное.

К непрерывным производствам можно отнести большинство предприятии химической, нефтеперерабатывающей, энергетической промышленности. Продукция таких производств — вещество или энергия, а параметры технологических процессов — непрерывные величины давление, концентрация и др. К дискретным производствам относятся предприятия машиностроения, нриборостроения и т. п. Материальный поток здесь дискретен, а производственный процесс характеризуется дискретными параметрами: числом изготавливаемых изделий, наличием заготовок на складах и операциях, числом бракованных изделий. Операции обработки также дискретны, так как имеют начало и конец. Информационный поток, отражающий ход дискретного производства, также имеет дискретный характер. К непрерывно-дискретным производствам, сочетающим особенности первых двух типов производства, относятся производства металлургической, пищевой, полиграфической, цементной промышленности и др.

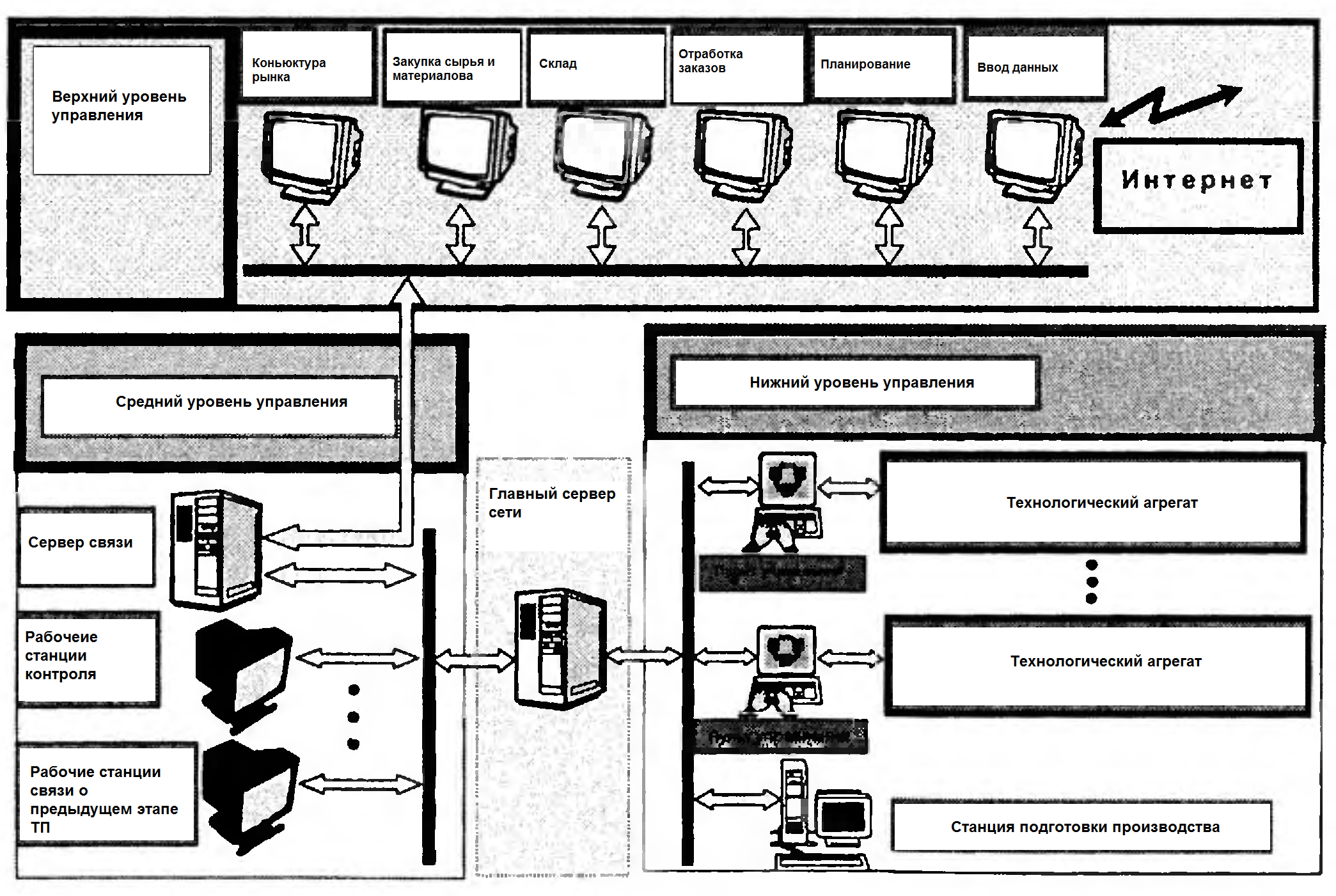

На первом (нижнем) уровне комплексной системы автоматизации (рис. 1.1) функционируют контуры управления отдельными производственными агрегатами, работу которых контролируют операторы с помощью пультов управления.

Поведение этих агрегатов задается производственной программой, а также обусловливается их взаимодействием со средой. При этом имеют место технологические критерии функционирования локальных объектов, такие, как точность обработки, точность поддержания технологических параметров и режимов, интегральные критерии качества продукции.

Информация о ходе производственного процесса поступает на главный сервер сети, с которого производственные данные попадают на рабочие станции контроля и станции связи с предыдущими этапами ТП.

На втором (среднем) уровне управления в соответствии с плановым заданием и приоритетом производства продукции распределяется работа между технологическими агрегатами первого уровня в зависимости от их исправности, обеспеченности материалами и полуфабрикатами, производится оперативное планирование и управление работой первого уровня и составляется отчет об исполнении работ. Работа этого уровня оценивается по результатам выполнения планового задания.

Рис. 1.1 Комплексная многоуровневая система автоматизации технологического процесса

Третий уровень управления производственной системой охватывает координацию работы отдельных участков различных видов производства и реализацию плановых заданий в целом, а также работы по подготовке производства, включая проектирование самих изделий, технологических процессов, технологической оснастки и управляющих программ для локальных объектов управления. На этом уровне управления действуют экономические критерии качества. Далее, на этом уровне анализируются связи с поставщиками, конъюнктура рынка, прогнозируется выпускаемая в будущем номенклатура изделий.

На всех уровнях управления соответствующие задачи решаются как с помощью технических средств, так и с использованием интеллектуальных и физических возможностей производственного персонала. Одним из важных показателей качества системы является ее производительность, повышению которой на протяжении всей истории развития ПС уделялось большое внимание. Требование высокой производительности сохраняется и для ПС, ориентированных на мелкосерийное и индивидуальное производство, в связи с необходимостью сокращения цикла разработки и изготовления новых изделий.

Объем и качество производимой в ПС продукции определяется всеми уровнями управления, но производится она непосредственно на технологическом уровне в результате взаимодействия трех компонентов: рабочей среды, инструмента и человека, который либо непосредственно выполняет работу, либо управляет инструментом, иногда сложным.

Существует две основных тенденции в построении ПС: стремление к организации рабочей среды и адаптация к среде при управлении оборудованием.

Примером соответствующей организации среды и достижения при этом высокой производительности являются автоматические роторные и роторно-конвейерные линии, создание которых — одно из основных направлений ускорения технического производственного прогресса. В этих линиях весь технологический процесс изготовления изделия от исходной заготовки до упаковки готовой продукции осуществляет система автоматических многооперационных роторных машин, соединенных между собой межоперационными транспортными устройствами (транспортные роторы). Соблюдение технологической дисциплины в таких производственных линиях поддерживается автоматической системой регулирующих и управляющих устройств и требует высокой культуры всего производства.

Альтернативой организации среды является адаптация к ней. При этом речь идет об адаптации ПС на всех уровнях управления. Однако оперативно решить вопросы адаптации могут лишь специально организованные высокопроизводительные системы, обладающие средствами автоматизированного получения, обработки и передачи информации. Такие ПС появились как отклик производства на быстро изменяющиеся запросы рынка. Только использование развитой информационной и вычислительной техники, успешно работающей в условиях производства, позволяет обеспечить адаптационные возможности ПС в целом и в частности технологических машин. В таких системах обслуживающий персонал освобождается от переработки формализуемой информации и выступает как субъект, принимающий основные решения, которые часто не поддаются формализации.

Для решения задач как организации среды, так и адаптации к среде требуются большие затраты. Поэтому при разработке и реализации ПС в каждом конкретном случае следует оценивать целесообразность вложения денег в организацию среды (понимая под этим не только организацию среды производства, но и организацию среды потребления) или в увеличение адаптационных возможностей ПС. В настоящее время при таком выборе приходится учитывать ограниченность природных ресурсов, необходимость защиты окружающей среды от загрязнения и резкое увеличение разнообразия человеческих потребностей, технико-экономическую обоснованность. Это часто приводит к тому, что отдают предпочтение второй тенденции развития ПС.

Адаптационные возможности производственных систем направлены на приспособление к среде и противостоянию старению. Поведение системы зависит не только от управляющих и возмущающих воздействий, но и от неизвестных значений коэффициентов уравнений, описывающих систему. Адаптивная система управления способна выполнять свои функции качественно при изменениях свойств объекта под действием окружающей среды. Такой способ адаптации называется самонастройкой.

Другим способом адаптации является установление системой между ее переменными или переменными среды таких функциональных связей, которые позволяют уменьшить отклонения выполняемых системой функций от заданных значений. Этот способ приспособления называется обучением или самообучением.

Таким образом, система может обладать двумя способами адаптации к среде: самонастройкой и самообучением.