- •1.. Основные тенденции в развитии конструкции автомобильных и автотракторных двигателей.

- •2.. Способы повышения мощностных и экономических показателей автотракторных двигателей.

- •3.. Поперечная и продольная устойчивость трактора

- •4.. Влияние на изменение показателей двигателя регулировок, износа деталей газораспределительного механизма.

- •5..Топливо для карбюраторных и дизельных двигателей. Основные марки. Показатели качества и пути их экономии.

- •6.. Моторные масла. Марки, применяемость. Показатели качества и пути их экономии. Трансмиссионные масла. Основные марки и применяемость.

- •7.. Тяговый баланс колесной машины.

- •8.. Повышение тяговых качеств и проходимости трактора.

- •9.. Баланс мощности трактора.

- •10.. Основные конструктивные параметры двигателя внутреннего сгорания.

- •11.. Тепловой баланс двигателя.

- •13.. Устройство, работа, регулировки и основные неисправности муфты сцепления трактора Беларус 1221.

- •14.. Принцип работы системы питания дизельного двигателя. Привод тнвд и турбокомпресора.

- •15.. Устройство тормозной системы автомобилей ЗиЛ-4314, ЗиЛ-4333

- •16.. Общее устройство гидросистемы мтз-1221.

14.. Принцип работы системы питания дизельного двигателя. Привод тнвд и турбокомпресора.

Виды дизельного топлива: Л (>0ºC), З(-20…0 ºC), А(-50…-20 ºC).По содержанию серы – не более 0,2% и не более 0,5%. Для А – не более 0,4%. Маркировка: Л-0,2-40 (летнее, сера<=0,2%, 40 – температура вспышки); З-0,5, минус 35 (зимнее, сера<=0,5%, температура застывания -35).

В дизелях м.б. объемное, пленочное и комбинированное смесеобразование. Объемное – топливо при помощи форсунки впрыскивается в объем воздушного заряда. Давление впрыска 100-200 кг/см2 (10-20 МПа). Пленочное – подача топлива происходит на стенки камеры сгорания, которые покрываются тонкой топливной пленкой, которая нагревается от детали. С поверхности пленки происходит испарение и смешивание с воздухом.

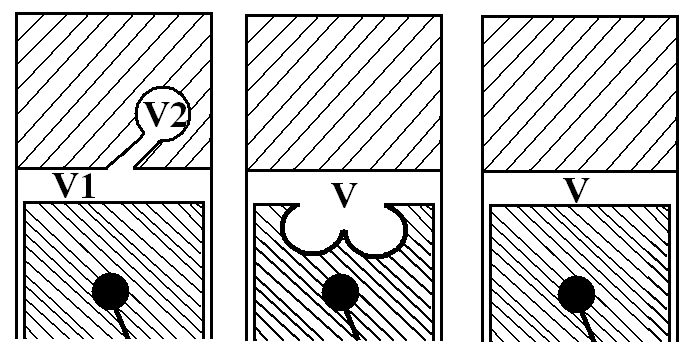

Используют камеры сгорания: разделенного (в автомобилях) и неразделенного типа. Разделенная состоит из двух объемов (V1 и V2). V2 расположен в головке, соединен с V1 каналом малого диаметра. Впрыск осуществляется в дополнительную верхнюю камеру. Двигатели по такой схеме имеют хорошее смесеобразование. Они работают в менее жестком режиме. Форсунка имеет одно отверстие.

При использовании неразделенной камеры, выполняют пленочное (объемно-пленочное смесеобразование).

Форсунки предназначены для дробления топлива до мелкодисперсного состояния и подачи его в камеру сгорания. В зависимости от нагрузки, двигатель должен развивать различную мощность, которая прежде всего зависит от количества подаваемого топлива, качества его сгорания и момента подачи. Это обеспечивает ТНВД, основой которого является плунжерная пара – поршневой (плунжерный) гидронасос, состоящий из плунжера и втулки.

Привод турбокомпрессора.

Мощность зависит от кол-ва топлива, которое можно сжечь в цилиндре, а это зависит от количества воздуха, которое попадает в цилиндр при впуске. Наддув бывает механический (насос приводится от коленвала) и газотурбинный (от отработавших газов). При турбонаддуве мощность нарастает пропорционально степени наддува, КПД увеличивается на 2…5%. Недостатки: высокая стоимость (10…15% стоимости двигателя), снижение приемистости (свойство быстро реагировать на изменение нагрузки) двигателя, повышенная шумность на высоких частотах. Степень повышения давления 1,6…2,5.

Привод ТНВД

Кулачковый вал вращается в подшипниках и приводится в действие от распределительных шестерен двигателя. Движение передается от кулачка плунжеру через толкатель. Угол опережения впрыска – это угол поворота коленвала от момента начала работы форсунки до ВМТ. От него зависит экономичность двигателя. На любом скоростном и нагрузочном режиме – свой УОВ, поэтому в процессе работы его необходимо изменять. Для этого поворачивают кулачковый вал относительно коленчатого. УОВ регулируют двумя способами: 1)настройкой на постоянный УОВ и 2) установкой специальных муфт привода, позволяющих изменять УОВ в зависимости от частоты вращения коленвала (в большинстве автомобилей).

15.. Устройство тормозной системы автомобилей ЗиЛ-4314, ЗиЛ-4333

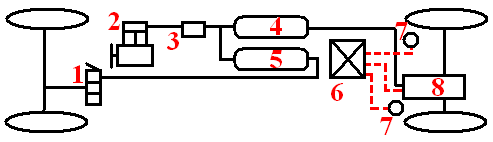

В автомобилях марки ЗиЛ установлена пневматическая тормозная система с тормозным механизмом колодочного типа с рабочим давлением 5-7 атмосфер.

1 – двухсекционный тормозной кран; 2 – компрессор; 3 – регулятор давления; 4 дополнительный ресивер; 5 – основной ресивер; 6 – блок управления АБС; 7 – датчики угловых скоростей колес; 8 – модулятор, объединенный с ускорительным клапаном и клапаном быстрого расторможения.

Она состоит:

а) пневмокамера

б) баллон-ресивер (внутри болона имеется влагомослоотделитель и устройство для очистки системы от канденсата, который скапливается в баллоне);

в) пневмопровод;

г) главный двухсекционный тормозной кран (1-ая секция для автомобиля, а 2-ая для прицепа);

д) указатель давления воздуха (1-ая стрелка—в ресивере, а 2-ая—в пневмокамере).

е) компрессор;

ж) трещетки.

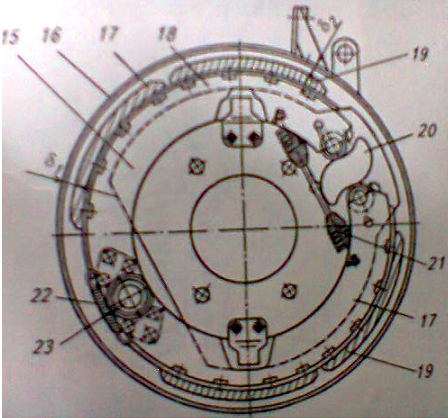

Колодочный тормозной механизм состоит из барабана 16, колодок 17, тормозного диска (суппорта) 15. Две стяжные пружины 21 и 22 прижимают колодки к разжимному кулаку 20 и нижней опоре – пальцу 23. Кулак действует на колодки через ролики, что увеличивает КПД разжимного устройства. При повороте кулака колодки расходятся и прижимаются к барабану, создавая тормозную силу. Силы F1 и F2, создаваемые разжимным устройством, прижимают накладки к вращающемуся барабану. Со стороны него на колодки начинают действовать нормальные силы N1 и N2. При этом возникает суммарный тормозной момент, создаваемый силами трения Ft1 и Ft2. Силы трения, действующие на колодки, направлены в сторону вращения барабана. Они прижимают колодку 1 и противодействуют прижатию 2. Поэтому колодка 1 – активная (самоприжимная), 2 – пассивная (самоотжимная). После растормаживания колодки стягиваются пружиной до упора.

При регулировке сначала устанавливают зазор д1 между барабаном и колодками в точках опор колодок (в нижней части), а затем зазор д2 по всей длине колодок (в верхней части).