- •Цель курса «Детали машин». Механизм и машина. Детали и сборочные единицы машин, их основные характеристики.

- •3.Требования к конструкции деталей и сборочных единиц. Понятие работоспособности, технологичности, экономичности. Критерии работоспособности.

- •5. Действующие напряжения. Циклограммы нагрузок и напряжений.

- •6. Механические передачи. Назначение, классификация.

- •7. Кинематические и силовые соотношения для механических передач, передач вращательного движения.

- •8. Назначение соединений. Общие требования к соединениям. Неразъемные и разъемные соединения.

- •9.Резьбовые соединения. Основные типы резьбы, их сравнительная характеристика и область применения. Классификация резьб.

- •11. Классы прочности и материалы резьбовых деталей.

- •12. Силовые соотношения в винтовой паре. Самоторможение в резьбе. Кпд винтовой пары.

- •22. Расчёт на прочность сварных швов

- •Соединения внахлёстку выполняются лобовыми, фланговыми и косыми швами.

- •25. Заклёпочные соединения

- •28. Шпоночные соединения

- •30. Шлицевые соединения

- •31 Поверочный расчет на прочность шлицевых соединений.

- •32.Соединения с натягом (прессовые). Общие сведения и расчет на прочность. Подбор посадки.

- •34.Общие сведения о зубчатых передачах. Принцип работы, устройство, достоинства и недостатки. Материалы. Область применения. Классификация.

- •35.Прямозубая цилиндрическая передача. Геометрические и кинематические соотношения

- •36 Скольжение и трение в зацеплении. Коэффициент торцевого перекрытия. Точность изготовления и её влияние на качество передач.

- •37 Виды разрушения зубьев и основные критерии работоспособности и расчета зубчатых передач.

- •38 Расчет зубьев цилиндрической прямозубой передачи на изгибную прочность

- •39.Расчет зубьев цилиндрической прямозубой передачи на контактную прочность.

- •44. Силы в зацеплении

- •§ 9.1. Геометрические параметры и способы изготовления передач

- •51.Расчет зубьев червячного колеса на контактную и изгибную прочность.

- •53.Волновые передачи. Геометрические и кинематические соотношения.

- •54.Передача винт-гайка. Принцип работы, устройство, достоинства и недостатки. Область применения. Материалы, кпд.

- •55.Цилиндрическая передача Новикова. Геометрия зубчатого зацепления. Расчет передачи.

- •56.Планетарные передачи. Классификация. Геометрические и кинематические соотношения. Конструктивные особенности.

- •57.Силы в зацеплении планетарных передач. Расчет на прочность планетарных передач.

- •58.Общие сведения о ременных передачах. Достоинства и недостатки. Классификация. Область применения.

- •59.Детали ременных передач. Основные геометрические и кинематические соотношения в ременной передаче.

- •60.Силы и силовые зависимости в ременной передаче.

- •71.Проектный расчет валов и осей.

- •73. Подшипники. Общие сведения. Подшипники скольжения. Конструкции, достоинства и недостатки, область применения. Материалы. Критерии работоспособности и расчета.

- •74.Подшипники качения. Устройство и сравнение с подшипниками скольжения. Область применения.

- •75. Классификация и маркировка подшипников качения

- •78. Муфты. Назначение и классификация.

- •81.Жёсткие муфты. Расчёт зубчатой муфты

22. Расчёт на прочность сварных швов

По ориентации относительно приложенных сил различают:

лобовые швы – перпендикулярные силам;

фланговые швы – параллельны силам;

косые швы – под углом к силам.

Э

Э ти

виды швов в различных сочетаниях

применяются в разных соединениях.

ти

виды швов в различных сочетаниях

применяются в разных соединениях.

Соединения встык обычно выполняются лобовыми швами. При качественной сварке соединения разрушаются не по шву, а в зоне температурного влияния. Поэтому рассчитываются на прочность по сечению соединяемых деталей без учёта утолщения швов. Наиболее частые случаи – работа на растяжение и на изгиб.

Напряжения растяжения: раст = Q / S = Q / b ≤ [раст]шва.

Напряжения изгиба: изг = Mизг / W = 6 Mизг / b 2 ≤ [изг]шва.

Допускаемые

напряжения шва [

раст]шва

и [

изг]шва

принимаются в размере 90%

от соответствующих допускаемых напряжений

материала свариваемых деталей.

Допускаемые

напряжения шва [

раст]шва

и [

изг]шва

принимаются в размере 90%

от соответствующих допускаемых напряжений

материала свариваемых деталей.

Соединения внахлёстку выполняются лобовыми, фланговыми и косыми швами.

Лобовые швы в инженерной практике рассчитывают только по касательным напряжениям. За расчётное сечение принимают биссектрису m-m, где обычно наблюдается разрушение. Расчёт только по касательным напряжениям не зависит от угла приложения нагрузки.

При этом τ = Q / (0,707 k l) ≤ [τ']шва.

Фланговые

швы характерны

неравномерным распределением напряжений,

поэтому

их рассчитывают

по средним касательным напряжениям.

При действии растягивающей силы

касательные напряжения равны:

Фланговые

швы характерны

неравномерным распределением напряжений,

поэтому

их рассчитывают

по средним касательным напряжениям.

При действии растягивающей силы

касательные напряжения равны:

τ = Q / (2*0,707 l) ≤ [τ']шва.

При действии момента: τ = M / (0,707 k l) ≤ [τ']шва.

Если швы несимметричны, то нагрузка на фланговые швы распределяется по закону рычага Q1,2 = Q l1,2 / ( l1 + l2), где l1 и l2 – длины швов.

При этом швы рассчитывают по соответствующим нагрузкам, а длины швов назначают пропорционально этим нагрузкам. Касательные напряжения в швах τ1,2 = Q1,2 / (1,414 l1,2 ) ≤ [τ']шва.

Комбинированные

лобовые и фланговые швы рассчитывают

на основе принципа распределения

нагрузки пропорционально несущей

способности отдельных швов. При действии

силы Q

касательные напряжения равны:

Комбинированные

лобовые и фланговые швы рассчитывают

на основе принципа распределения

нагрузки пропорционально несущей

способности отдельных швов. При действии

силы Q

касательные напряжения равны:

τQ = Q / [0,707 k ( 2lф+ lл )] ≤ [τ']шва.

Если действует момент M, то

τM = M / [0,707 k lл ( lф+ lл /6)] ≤ [τ']шва.

При совместном действии силы и момента касательные напряжения складываются τ = τМ + τQ ≤ [τ']шва.

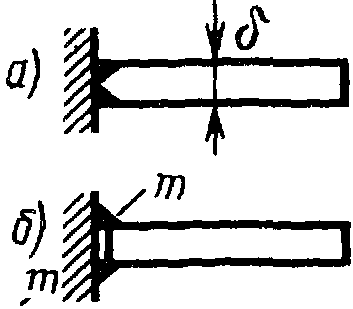

Тавровые

и угловые швы

соединяют элементы в перпендикулярных

плоскостях. Выполняются либо стыковым

швом с разделкой кромок (а), либо угловым

без разделки кромок (б). При нагружении

изгибающим моментом и силой прочность

соединения оценивают:

Тавровые

и угловые швы

соединяют элементы в перпендикулярных

плоскостях. Выполняются либо стыковым

швом с разделкой кромок (а), либо угловым

без разделки кромок (б). При нагружении

изгибающим моментом и силой прочность

соединения оценивают:

для стыкового шва (а) по нормальным напряжениям

= 6M/ (b2) + Q / (l ) ≤ [раст]шва,

24. Условие прочности сварного соединения

τ

= ![]()

где Т – крутящий момент;

[τ'] – допускаемое напряжение кручения;

![]() -

полярный

момент сопротивления расчетного се-

-

полярный

момент сопротивления расчетного се-

чения сварного шва.

25. Заклёпочные соединения

О бразуются

с помощью специальных деталей – заклёпок

[1, 10, 38]. Заклёпка имеет грибообразную

форму и выпускается с одной головкой

(закладной) вставляется в совместно

просверленные детали, а затем хвостовик

ударами молотка или пресса расклёпывается,

образуя вторую головку (замыкающую).

При этом детали сильно сжимаются, образуя

прочное, неподвижное неразъёмное

соединение.

бразуются

с помощью специальных деталей – заклёпок

[1, 10, 38]. Заклёпка имеет грибообразную

форму и выпускается с одной головкой

(закладной) вставляется в совместно

просверленные детали, а затем хвостовик

ударами молотка или пресса расклёпывается,

образуя вторую головку (замыкающую).

При этом детали сильно сжимаются, образуя

прочное, неподвижное неразъёмное

соединение.

Достоинства заклёпочного соединения:

соединяют не свариваемые детали (Al);

не дают температурных деформаций;

детали при разборке не разрушаются.

Недостатки заклёпочного соединения:

детали ослаблены отверстиями;

высокий шум и ударные нагрузки при изготовлении;

п

овышенный

расход материала.

овышенный

расход материала.

Заклёпки изготавливают из сравнительно мягких материалов: Ст2, Ст3, Ст10, Ст15, латунь, медь, алюминий.

26,27. Заклёпки

испытывают сдвиг (срез) и смятие боковых

поверхностей. По этим двум критериям

рассчитывается диаметр назначаемой

заклёпки. При этом расчёт на срез –

проектировочный, а расчёт на смятие –

проверочный.

Заклёпки

испытывают сдвиг (срез) и смятие боковых

поверхностей. По этим двум критериям

рассчитывается диаметр назначаемой

заклёпки. При этом расчёт на срез –

проектировочный, а расчёт на смятие –

проверочный.

Здесь и далее имеем в виду силу, приходящуюся на одну заклёпку.

При одной плоскости среза диаметр заклёпки: |

При двух плоскостях среза (накладки с двух сторон): |

|

|

Напряжения смятия на боковых поверхностях заклёпки см = P/Sd ≤ []см,

где S – толщина наименьшей из соединяемых деталей. При проектировании заклёпочных швов как, например, в цистернах, необходимо следить, чтобы равнодействующая нагрузок приходилась на центр тяжести шва.

Следует симметрично располагать плоскости среза относительно линии действия сил, чтобы избежать отрыва головок.

Кроме того, необходимо проверять прочность деталей в сечении, ослабленном отверстиями.