ГОСы / Kravchenko_Otvety_ITOG_1

.pdfЗапрос на детали собственного производства

Алгоритм:

Из массива Полной применяемости выбирается только та информация, которая соответствует запросу (Детали собственного производства).

Результат: Массив применяемости деталей собственного производства.

41

20. Расчет применяемости покупных деталей

Постановка задачи. Решение данной задачи заключается в формировании массивов информации о номенклатуре и количестве всех применяемых в изделии составных частей.

Данными частями являются входящие в изделие детали и сборочные единицы.

Периодичность решения задачи определяется особенностями технологии производства и во многом зависит от устойчивости номенклатуры и структуры выпускаемых изделий.

Конструктивно любое сложное изделие можно представить в виде направленного графа:

G = (X, V), X={x1, x2, …, xn},

где X – множество вершин графа G; V – множество дуг.

Каждой дуге графа G можно поставить в соответствие вес g, обозначающий прямую

(непосредственную) применяемость детали (сборочной единицы) в изделии (сборочной единице), куда эта деталь непосредственно входит. Каждой вершине графа соответствует определенный компонент изделия (сборочная единица, деталь), имеющий код, младший разряд которого может нести специальную смысловую нагрузку. Например, равенство его нулю означает, что соответствующая деталь изготавливается на самом предприятии. Если же он равен единице, то соответствующий компонент покупной.

При этом используется понятие «ступень вхождения», характеризующая последовательность вхождения деталей и сборочных единиц в изделие. Обычно считается,

что сами изделия находятся на нулевой ступени вхождения, а все сборочные единицы и детали, непосредственно в него входящие, должны иметь «ступень вхождения», т. е. быть на единицу больше. В связи с этим различают непосредственную применяемость деталей в изделии и полную применяемость деталей.

Алгоритм расчета применяемости проиллюстрируем на примере.

Дана конструкторская спецификация, в которой описывается порядок вхождения деталей и сборочных единиц в сборочные единицы и изделия верхних уровней

(рис. 3.3).

42

Изделие А

|

|

2 |

4 |

|

|

3 |

|

|

|

|

|

|

|

|

|

Узлы |

Блок В |

|

Блок С |

|

Блок D |

|

|

|

2 |

3 |

1 |

|

3 |

5 |

4 |

Детали |

а |

в |

а |

с |

а |

е |

|

Рис. 3.3. Структура изделия

Расчет применяемости рассмотрим на примере применяемости детали а: применяемость по ветке а-В-А равна 2·2=4, по ветке а-С-А – 4, по ветке а-D-А – 15, общая применяемость детали а в изделии А равна сумме применяемостей по всем веткам, т. е. 23.

Стандартные алгоритмы расчета применяемости основаны на последовательности обработки массива спецификаций с его преобразованием в массив применяемости.

Наиболее простым же алгоритмом расчета является алгоритм, основанный на построении матрицы взаимосвязей элементов, составляющих структуру изделия и последовательного возведения матрицы в степень. Такой алгоритм получил название графоаналитического

[9]. Недостаток графоаналического алгоритма – большая размерность матрицы для сложных изделий, что затрудняет операции над ней.

ОГТ |

Единая |

|

информационная |

||

|

||

Конструкторская |

база |

|

Справочники |

||

спецификация |

||

|

|

|

Расчет |

|

|

применяемости |

||

деталей в изделии |

|||

Применяемость |

|

|

ОГТ |

|

|

||

Расчет норм расхода материалов в изделии

Расчет норм трудоемкости

Рис. 3.4. Информационная модель задачи расчета применяемости деталей и сборочных единиц в изделии

Для расчета покупных деталей необходимо На входе:

Полная применяемость Справочник номенклатуры

43

Запрос на покупные детали

Алгоритм:

Из массива Полной применяемости выбирается только та информация, которая соответствует запросу (покупные детали).

Результат: Массив применяемости покупных деталей.

44

21. Расчет применяемости унифицированных деталей

Постановка задачи. Решение данной задачи заключается в формировании массивов информации о номенклатуре и количестве всех применяемых в изделии составных частей.

Данными частями являются входящие в изделие детали и сборочные единицы.

Периодичность решения задачи определяется особенностями технологии производства и во многом зависит от устойчивости номенклатуры и структуры выпускаемых изделий.

Конструктивно любое сложное изделие можно представить в виде направленного графа:

G = (X, V), X={x1, x2, …, xn},

где X – множество вершин графа G; V – множество дуг.

Каждой дуге графа G можно поставить в соответствие вес g, обозначающий прямую

(непосредственную) применяемость детали (сборочной единицы) в изделии (сборочной единице), куда эта деталь непосредственно входит. Каждой вершине графа соответствует определенный компонент изделия (сборочная единица, деталь), имеющий код, младший разряд которого может нести специальную смысловую нагрузку. Например, равенство его нулю означает, что соответствующая деталь изготавливается на самом предприятии. Если же он равен единице, то соответствующий компонент покупной.

При этом используется понятие «ступень вхождения», характеризующая последовательность вхождения деталей и сборочных единиц в изделие. Обычно считается,

что сами изделия находятся на нулевой ступени вхождения, а все сборочные единицы и детали, непосредственно в него входящие, должны иметь «ступень вхождения», т. е. быть на единицу больше. В связи с этим различают непосредственную применяемость деталей в изделии и полную применяемость деталей.

Алгоритм расчета применяемости проиллюстрируем на примере.

Дана конструкторская спецификация, в которой описывается порядок вхождения деталей и сборочных единиц в сборочные единицы и изделия верхних уровней

(рис. 3.3).

45

Изделие А

|

|

2 |

4 |

|

|

3 |

|

|

|

|

|

|

|

|

|

Узлы |

Блок В |

|

Блок С |

|

Блок D |

|

|

|

2 |

3 |

1 |

|

3 |

5 |

4 |

Детали |

а |

в |

а |

с |

а |

е |

|

Рис. 3.3. Структура изделия

Расчет применяемости рассмотрим на примере применяемости детали а: применяемость по ветке а-В-А равна 2·2=4, по ветке а-С-А – 4, по ветке а-D-А – 15, общая применяемость детали а в изделии А равна сумме применяемостей по всем веткам, т. е. 23.

Стандартные алгоритмы расчета применяемости основаны на последовательности обработки массива спецификаций с его преобразованием в массив применяемости.

Наиболее простым же алгоритмом расчета является алгоритм, основанный на построении матрицы взаимосвязей элементов, составляющих структуру изделия и последовательного возведения матрицы в степень. Такой алгоритм получил название графоаналитического

[9]. Недостаток графоаналического алгоритма – большая размерность матрицы для сложных изделий, что затрудняет операции над ней.

ОГТ |

Единая |

|

информационная |

||

|

||

Конструкторская |

база |

|

Справочники |

||

спецификация |

||

|

|

|

Расчет |

|

|

применяемости |

||

деталей в изделии |

|||

Применяемость |

|

|

ОГТ |

|

|

||

Расчет норм расхода материалов в изделии

Расчет норм трудоемкости

Рис. 3.4. Информационная модель задачи расчета применяемости деталей и сборочных единиц в изделии

Для расчета унифицированных деталей необходимо На входе:

Полная применяемость Справочник номенклатуры

46

Запрос на унифицированные детали

Алгоритм:

Из массива Полной применяемости выбирается только та информация, которая соответствует запросу (унифицированные детали).

Результат: Массив применяемости унифицированных деталей.

47

22. Расчет НРМ (норм расхода материалов) на изделие в специфицированной номенклатуре

Нормы – один из самых важных и сложных параметров производства. Качеством норм во многом определяется эффективность производства. В процессе автоматизации необходимо разделить любые нормы (не только материальные) на две группы: первичные нормы и производные нормы. Особенность первичных норм – в сложности получения и реализации в ИС. Для производных норм ситуация гораздо проще – их можно рассчитывать по аналитическим зависимостям.

Первичной нормой расхода материалов считается норма расхода конкретного материала на конкретную деталь. Сложность ее получения объясняется необходимостью учета: характеристик материалов, заложенных в ходе КПП; видов технологических процессов, использование которых возможно для изготовления конкретной детали;

характеристик исходных заготовок для изготовления детали.

Планирование материальных ресурсов на предприятии ведется по специфицированной и укрупненной номенклатуре. Первоначально на предприятии рассчитываются потребности в материалах по специфицированной номенклатуре, далее – потребность в материалах по укрупненной номенклатуре. Для этого обычно используются данные, содержащие коды материалов в специфицированной номенклатуре и соответствующие им коды укрупненной номенклатуры. Расчет норм расхода материалов может производится как по всей номенклатуре выпускаемых изделий, так и по ограниченному их перечню.

Определения. Подетальная норма расхода материала –

максимально допустимое количество основных и вспомогательных материалов, необходимых для изготовления одной детали с учетом

расходов и потерь.

Специфицированная норма расхода материала – норма расхода материалов,

обозначаемых в соответствии с действующими системами и необходимых для изготовления единицы продукции.

Сводная норма расхода материалов – норма расхода материалов в соответствии с утвержденной на предприятии укрупненной номенклатурой материала, необходимой для изготовления единицы продукции.

Специфицированная норма расхода материала на изделие получается из подетальной нормы расхода материала:

m

Nki = е Nai nak , a=1

48

где Nki – специфицированная норма расхода i-го материала на k-е изделие; m – множество деталей, изготавливаемых из i-го материала;

Nai – подетальная норма расхода i-го материала на деталь a; nak – применяемость детали a в k-м изделии.

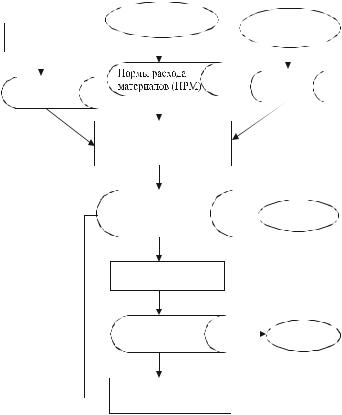

Информационная модель комплекса задач по расчету норм расхода материалов представлена на рис. 3.5.

|

ОГТ или САПР-Т |

Единая база |

|||

Расчет |

данных |

||||

применяемости |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Справочники |

||

Применяемость |

|||||

|

|

||||

|

|

|

|

|

|

|

Расчет НРМ |

|

|

||

|

в специфицированной |

|

|

||

|

номенклатуре |

|

|

||

НРМ

в специфицированной  Технолог номенклатуре

Технолог номенклатуре

Расчет НРМ в сводной номенклатуре

НРМ в сводной |

|

ОМТС |

номенклатуре |

|

|

|

|

Расчет потребностей  в материальных ресурсах

в материальных ресурсах

49

23. Расчет НРМ на изделие в сводной номенклатуре

Нормы – один из самых важных и сложных параметров производства. Качеством норм во многом определяется эффективность производства. В процессе автоматизации необходимо разделить любые нормы (не только материальные) на две группы: первичные нормы и производные нормы. Особенность первичных норм – в сложности получения и реализации в ИС. Для производных норм ситуация гораздо проще – их можно рассчитывать по аналитическим зависимостям.

Первичной нормой расхода материалов считается норма расхода конкретного материала на конкретную деталь. Сложность ее получения объясняется необходимостью учета: характеристик материалов, заложенных в ходе КПП; видов технологических процессов, использование которых возможно для изготовления конкретной детали;

характеристик исходных заготовок для изготовления детали.

Планирование материальных ресурсов на предприятии ведется по специфицированной и укрупненной номенклатуре. Первоначально на предприятии рассчитываются потребности в материалах по специфицированной номенклатуре, далее – потребность в материалах по укрупненной номенклатуре. Для этого обычно используются данные, содержащие коды материалов в специфицированной номенклатуре и соответствующие им коды укрупненной номенклатуры. Расчет норм расхода материалов может производится как по всей номенклатуре выпускаемых изделий, так и по ограниченному их перечню.

Определения. Подетальная норма расхода материала –

максимально допустимое количество основных и вспомогательных материалов, необходимых для изготовления одной детали с учетом

расходов и потерь.

Сводная норма расхода материалов – норма расхода материалов в соответствии с утвержденной на предприятии укрупненной номенклатурой материала, необходимой для изготовления единицы продукции.

Сводная норма расхода материалов на изделие:

r

NkS = е Nki , a= 1

где NkS – сводная норма расхода материалов группы S на k-е изделие; r – количество материалов, входящих в группу S.

50