- •8. Штампы для горячей штамповки ( молотовой, кгшп, гкм). Расчет кубика молотового штампа. Конструкция штампа кгшп. И подбор ручьевых вставок. Размеры штампа гкм.

- •9. Правила высадки

- •10. Завершающие отделочные операции Обрезка заусенцев и прошивка отверстий

- •Правка поковок

- •Калибровка поковок

- •Очистка поковок от окалины

- •11. Технический контроль

Правка поковок

Всякие искажения формы поковок, т.е. отклонение её от чертежа, получаются в результате:

перекоса штампов;

застревания поковки в штампе;

искажения формы при обрезке.

транспортировки;

термообработки.

Искажения формы поковки бывают:

в плоскости разъема;

в плоскости, перпендикулярной плоскости разъема;

скручивание поковки.

Правка поковки заключается в гибке при очень малом угле изгиба или в скручивании при очень малом угле скручивания. Очень часто данные операции совмещаются.

Существует 4 основных способа правки:

холодная в правочных штампах на штамповочном оборудовании;

холодная на правильных прессах;

горячая в правочных штампах на штамповочном оборудовании;

горячая правка в окончательном ручье основного штампа.

Оборудование по выполнению холодной правки выбирается в пределах 0,25÷0,5 усилия пресса или массы падающих частей молота.

Правочный ручей (рисунок 8.4) выполняется по чертежу поковки с соответствующими отклонениями:

по горизонтальным размерам, зазоры Δ выбираются равными половине верхнего отклонения от соответствующего размера поковки. А при горячей правке с учетом усадки.

Радиус R правочного ручья берется на 2 мм больше радиуса поковки.

Радиус по кромке ручья у плоского разъема выбирают с учетом глубины ручья (

).

).Если правочный ручей установлен на молоте или фрикционном прессе, зазоры по вертикальным размерам между поковкой и поверхностью ручья, а также по поверхности разъема не назначаются.

При установке ручья на кривошипных прессах на поверхности разъема предусматривается зазор не менее 0,5÷1,0 мм.

Рисунок 8.4 – Схема правочного ручья

Калибровка поковок

Данная операция служит для повышения точности размеров поковки и получения чистоты поверхности. Калибровка поковок выполняется небольшими деформациями. Калибровка бывает: горячей и холодной; плоскостной и объемной.

При плоскостной калибровке размеры поковки свободно увеличиваются в горизонтальном направлении. При объемной калибровке боковые стенки ручья затрудняют течение ручья в горизонтальном направлении со всех сторон.

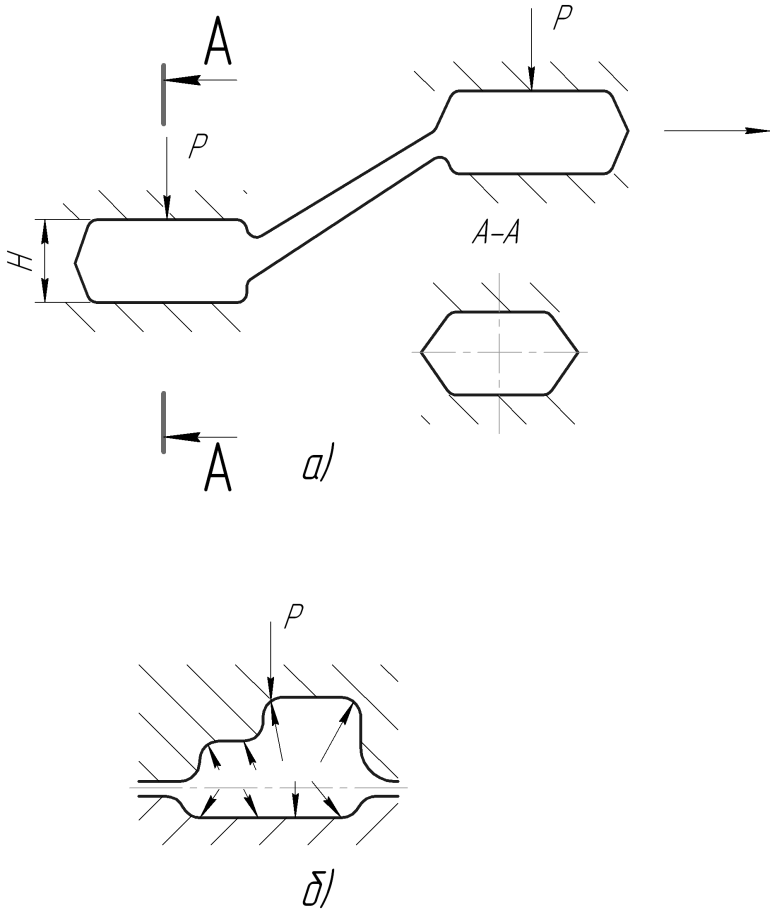

Рисунок 8.5 – Схемы калибровки:

а) – плоскостная;

б) – объемная.

Точность калибровки зависит:

,

(8.3)

,

(8.3)

где

– жесткость системы пресс-штамп;

– жесткость системы пресс-штамп;

– жесткость поковки;

– жесткость поковки;

– жесткость в калиброванных плитах;

– жесткость в калиброванных плитах;

– изменение усилий при калибровке.

– изменение усилий при калибровке.

Пути повышения точности калибровки поковки:

1) уменьшением колебаний усилия на калибровку;

2) за счет повышения жесткости;

Мероприятия по повышению точности калибровки по жесткости завязан на параметр С1 – пресс – штамп.

Припуск на калибровку назначается по ГОСТ 7505-89. Точность калибровки снижается по следующим причинам:

высокие удельные давления приводят к изгибу инструмента;

неравномерность распределения давления вследствие наличия трения;

наличие наклепа или упрочнения, пропорционального давлению.

Очистка поковок от окалины

Производится с целью:

повышение стойкости режущего инструмента при последующей механической обработке;

выявление поверхностных дефектов на поковках;

создание товарного вида.

Существуют следующие виды очистки:

в галтовочных барабанах для поковок до 50 кг. В галтовочные барабаны иногда добавляют шары 10–30 мм, основной недостаток способа это резкий шум во время работы, рябина на поверхности поковок, возможно искривление.

дробеструйная или дробеметная обработка с механизированной загрузкой-выгрузкой поковок большими партиями. Для этих целей используют дробь диаметром 0,8–2 мм, с помощью которой производится очистка.

травление поковок, в 20% растворе серной кислоты при температуре 60–90º С.

Очистка щетками.