- •Вопрос № 1 Детали реакторов полимеризации и поликонденсации

- •Обечайки

- •Днища и крышки

- •Фланцевые соединения

- •Штуцера

- •Бобышки

- •Смотровые окна

- •Люки и лазы

- •Опоры аппаратов

- •Устройства для строповки аппаратов

- •Трубы передавливания

- •Гильзы термометров

- •Вопрос № 2 Конструкция теплообменных рубашек для полимеризаторов и внутренние теплообменные элементы

- •Рубашки

- •Гладкие рубашки

- •Змеевиковая рубашка

- •Рубашки с вмятинами

- •Каркасная рубашка

- •Внутренние теплообменные элементы

- •Вопрос № 3. Методы обогрева полимеризаторов. Теплоносители и хладагенты. Методы обогрева полимеризаторов

- •Теплоносители и хладагенты

- •Нагревание водяным паром

- •Нагревание горячей водой

- •Нагревание высокотемпературными носителями

- •Нагревание топочными газами и электрическим током

- •Отвод теплоты

- •Вопрос № 4 Способы перемешивания материала в реакторе. Перемешивающие устройства. Перемешивающие устройства

- •Способы перемешивания

- •Лопастные мешалки

- •Рамные мешалки

- •Якорные мешалки

- •Листовые мешалки

- •Пропеллерные мешалки

- •Турбинные мешалки

- •Мешалки специальных типов

- •Приводы мешалок

- •Вопрос № 5 Конструктивные типы и классификация полимеризаторов Классификация полимеризаторов

- •Реакционные котлы

- •Автоклавы

- •Колонные аппараты-полимеризаторы

- •Горизонтальные реакторы

- •Ленточный полимеризатор

- •Реакторы типа теплообменников

- •Трубчатый полимеризатор

- •Реакторы пленочного типа

- •Вопрос № 6. Вспомогательное оборудование производства полимеров. Емкостная аппаратура. Центрифуги и сепараторы.

- •Емкостная аппаратура

- •Центрифуги и жидкостные центробежные сепараторы.

- •Сепараторы

- •Вопрос № 7. Классификация и основные типы теплообменников.

- •Кожухотрубчатые теплообменники

- •Теплообменники с неподвижными трубными решетками (тип н)

- •Аппараты с температурным компенсатором на кожухе (тип к)

- •Теплообменники с u-образными трубами (тип у)

- •Теплообменные аппараты с плавающей головкой (тип п)

- •Расчет теплообменных кожухотрубчатых аппаратов

- •Конструктивный расчет теплообменника

- •Теплообменные аппараты типа «труба в трубе»

- •Аппараты теплообменные трубчатые без кожуха Теплообменники погружные спиральные

- •Оросительные теплообменники

- •Аппараты воздушного охлаждения (аво)

- •Вопрос № 8. Оборудование для дегазации полимеров.

- •Вопрос № 9. Оборудование для сушки полимеров. Оборудование для сушки полимеров

- •Вопрос № 10. Оборудование для переработки полимерных материалов: Экструдеры и экструзионные агрегаты.

- •Экструдеры

- •Грануляторы

- •Экструзионные агрегаты для производства рукавных пленок

- •Экструзионные агрегаты для изготовления труб

- •Вопрос № 11. Оборудование для переработки полимерных материалов: Литьевые машины. Оборудование для формования полых изделий методом раздува. Литьевые машины

- •Литьевая головка и пластикатор

- •Оборудование для формования полых изделий методом раздува

Аппараты воздушного охлаждения (аво)

При проектировании конденсаторов и холодильников химических установок следует по возможности применять воздушное охлаждение, так как внедрение воздушного охлаждения взамен водяного является одним из важных направлений технического прогресса в эксплуатации химических установок.

Прогрессивным видом конденсаторов и холодильников, в которых охлаждающим агентом служит воздух, являются аппараты с воздушным охлаждением. Наиболее перспективно их применение при конденсации и охлаждении парообразных и жидких продуктов.

Преимущества применения аппаратов воздушного охлаждения возрастают с увеличением начальной температуры охлаждаемого агента, давления и корродирующего действия среды, так как в конструкции таких аппаратов отсутствуют корпуса и днища, масса и стоимость которых резко возрастают с увеличением давлений и воздействия на них агрессивных сред.

Использование аппаратов воздушного охлаждения сокращает расход и, следовательно, сброс большого количества воды, а тем самым в значительной степени уменьшает загрязнение водоемов вредными стоками и соответственно устраняет необходимость сооружения градирен, насосных, очистных установок и т. п.; позволяет не только сократить сроки ввода в эксплуатацию химических установок, но и дает возможность выбирать место строительства заводов, руководствуясь экономическими показателями, а не наличием крупных источников воды; сокращает расход электроэнергии на подъем воды, а также эксплуатационные расходы, в том числе на ремонт и очистку (уменьшаются трудоемкость и стоимость ремонта).

Аппарат воздушного охлаждения представляет собой поверхность охлаждения, образованную из труб с высоким поперечным оребрением, и систему подачи воздуха, состоящую из осевого вентилятора, привода, воздухоподводящих и регулирующих устройств.

Аппараты воздушного охлаждения, предназначены для мощных крупнотоннажных технологических установок. Отдельные типы таких аппаратов показаны на рис. 2.9.35., а, б.

Горизонтальный аппарат воздушного охлаждения состоит из жалюзи, теплообменной секции, системы подогрева воздуха, воздухоподводящей камеры, вентилятора с приводом, механизма поворота лопастей вентилятора, системы увлажнения воздуха, опорной конструкции.

Аппараты воздушного охлаждения широко используют в химической и нефтехимической промышленности при производстве аммиака, фенола и ацетона, этилена, ксилолов, синтетического каучука, а также при очистке сточных вод.

Рис. 2.9.35. Аппараты воздушного охлаждения:

а — малопоточный; б — зигзагообразного типа; 1 — теплообменная секция; 2 — металлоконструкция; 3 — осевой вентилятор: 4 — электродвигатель

Тип привода |

|

Прямой привод |

|

Ременная передача |

|

Редукторный привод |

|

Вопрос № 8. Оборудование для дегазации полимеров.

Дегазация – процесс отгонки незаполимеризовавшихся мономеров и растворителей из полимеризата. В соответствии с методами полимеризации могут быть выделены процессы дегазации блочного полимера, латексов и полимеров, получаемых в растворе.

|

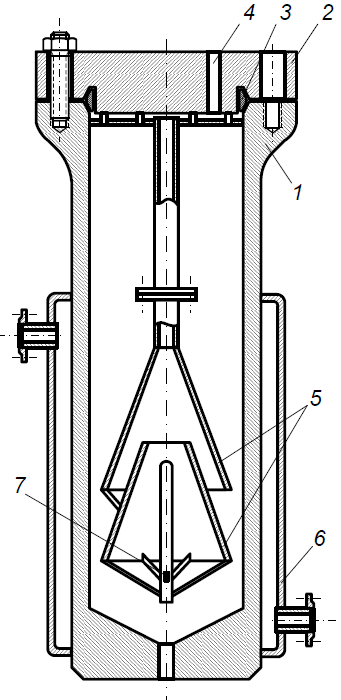

Рис.2.9.9. Отделитель высокого давления |

ппараты

для дегазации блочных полимеров наиболее

часто применяются при полимеризации

этилена при высоком давлении. Как

правило, в технологическую схему кроме

реактора, входят отделители высокого

и низкого давления. Применяют несколько

конструктивных разновидностей отделителя

высокого давления.

ппараты

для дегазации блочных полимеров наиболее

часто применяются при полимеризации

этилена при высоком давлении. Как

правило, в технологическую схему кроме

реактора, входят отделители высокого

и низкого давления. Применяют несколько

конструктивных разновидностей отделителя

высокого давления.

На рис.2.9.9 показана конструкция отделителя высокого давления. Отделитель представляет собой вертикальный толстостенный цилиндрический сосуд 1 с плоской крышкой 2. Уплотнение создается линзой 3. На коническом днище аппарата установлен патрубок 7, по которому подается масса на разделение. Поток массы ударяется в отбойник 5, расплав полиэтилена отводится через штуцер в днище, а этилен – через верхний штуцер 4, расположенный в крышке аппарата. Отделитель снабжен паровой рубашкой 6 для обогрева. Объем отделителя составляет 1,25 м3, диаметр аппарата – 520 мм, высота – 4 м.

Другая конструкция отделителя высокого давления показана на рис.2.9.10. Отделитель представляет собой вертикальный толстостенный цельнокованный цилиндрический сосуд 1 закрытый крышкой 2 и днищем 3.

Уплотнение между корпусом, крышкой и днищем выполнено в виде двух металлических 2-х конусных обтюраторов 4. Корпус, крышки и днище имеют гладкие рубашки 5 для обогрева.

Массу из ректора подают в отделитель через специальную насадку 6, установленную на 1/3 высоты корпуса отделителя. На выходе изнасадки установлен отбойный колпак 7, который в целях улучшения разделения массы резко изменяет направление движения и скорость массы.

Расплав полиэтилена накапливается в нижней части отделителя и отводится через отверстие в днище. В аппарате во избежания выброса мономера через нижнее отверстие поддерживают определенный уровень расплава. В верхней части отделителя установлен отбойник 8, который задерживает капли расплава полимера, уносимые мономером. Отбойник закреплен на верхней крышке. Мономер отводят через штуцер в крышке.

Объем отделителя 2,5 м3, рабочее давление в корпусе 32 МПа, температура в корпусе 250 0С, а в рубашке 215 0С. Материал корпуса сталь 20Х2МА, а материал рубашки Ст.20.

Объем отделителя подбирают таким образом, чтобы было обеспечено значительное пространство над расплавом полимера.

Отделитель низкого давления служит для окончательного отделения расплава полиэтилена от этилена и является питающим резервуаром для гранулятора. Уровень расплава полимера поддерживается регулированием производительности гранулятора.

|

Рис.2.9.10. Отделитель высокого давления |

Отделитель низкого давления (рис.2.9.11.) представляет собой вертикальный цилиндрический сосуд 1 с коническим днищем 2 и плоской крышкой 3. Расплав полиэтилена подводится через питающую трубу 4, расположенную по касательной к корпусу сосуда.

В верхней части корпуса отделителя установлен отбойник 5 капель расплава полимера. Этилен отводится через штуцер 6, установленный на крышке отделителя. Отделитель обогревается паром, поступающим в гладкую рубашку 7.

Объем аппарата составляет 2,1 м3, диаметр 1 м, высота отделителя 3,3 м, рабочее давление 2 МПа, материал корпуса Ст.20.

|

Рис.2.9.11. Отделитель низкого давления |

Несколько иная конструкция отделителя низкого давления показана на рис.2.9.12. Отделитель низкого давления представляет собой вертикальный цилиндрический сосуд 1 с коническим днищем 2 и эллиптической крышкой 3.

|

Рис.2.9.12. Отделитель низкого давления |

Корпус и днище имеет рубашку с вмятинами 4. Расплав полиэтилена подают по тангенциально установленному штуцеру 5 в среднюю часть отделителя. Масса резко меняет направление и скорость движения. Расплав полимера стекает в нижнюю часть корпуса, мономер отбирают через патрубок в крышке аппарата.

Для лучшего разделения массы в средней части корпуса установлен отбойник 6, а вверху – отбойник 7.

В верхней части корпуса установлена предохранительная разрывная мембрана и предохранительный клапан. В нижней части корпуса расположен люк 8. В коническом днище установлен штуцер 9, через который в расплав полиэтилена вводят различные добавки.

0бъем отделителя 10 м3, рабочее давление в корпусе – 0,6 МПа, в рубашке – 2 МПа. Температура в корпусе 240 0С, а в рубашке 215 0С.

В том случае, когда процесс протекает с регенерацией растворителя, то последний поступает на разделительные колонны. При этом можно использовать тарельчатые и насадочные колонны. Тарельчатые колонны подразделяются на колпачковые и бесколпачковые (ситчатые, решетчатые и дырчатые).

Насадочные колонны различают по типу насадки и по способу заполнения его колонны.

Наиболее часто колонные аппараты используются для дегазации латексов в производстве синтетических каучуков.

|

Рис.2.9.13. Отгонная колонна для дегазации латекса: 1 – колонна; 2 – куб; 3 – кольцо; 4 – диск; 5 – лоток |

Колонна для дегазации латекса изображена на рис.2.9.13. Латекс и пар подаются в верхнюю часть колонны 1 и движутся прямотоком сверху вниз по насадке. Насадка состоит из чередующихся колец 3 и дисков 4. Колонна имеет увеличенный куб 2, что уменьшает потери тепла в окружающее пространство. Для уменьшения пенообразования при стекании латекса в нижней части аппарата имеется желобчатый лоток 5.

Диаметр колонны 1–1,2 м. Расстояние между элементами насадки составляет 0,12 м.

Недостатками дегазатора такого типа являются повышенное образование пены, малая эффективность в виду использования прямоточной схемы и довольно большие потери мономера.

Большинство из этих недостатков устранены в противоточной колонне, изображенной на рис.2.9.14.

|

Рис.2.9.14. Противоточная колонна для дегазации латекса: 1 – глухая тарелка; 2 – царга;3 – ситчатая тарелка; 4 – корпус; 5 – лоток; 6 – опора

|

Противоточная колонна для дегазации латекса представляет собой аппарат с наружным диаметром 2,8 м и высотой ≈ 32 м. В нижней части корпуса 4 расположены штуцеры для ввода пара и вывода дегазированного латекса. Выше кубовой части на опорном кольце размещены три пакета царг 2 с барботажными ситчатыми тарелками 3 диаметром 2,4 м. Расстояние между тарелками 0,8 м. Выше барботажных тарелок на таком же расстоянии установлена глухая тарелка 1 с переливным стаканом и сегментным патрубком.

Выше глухой тарелки установлена система отбойников для задержания брызг латекса и гашения образовавшейся пены.

Дегазированный латекс стекает в куб колонны по лотку 5.