- •Общие сведения о судне (год, место постройки, номер проекта)

- •Общая характеристика, устройство и тактико-технические данные судна.

- •Общие сведения о системе управления безопасной эксплуатацией судна и предотвращения загрязнения (суб судна), ее состав, структура.

- •2. Палубные механизмы и устройства (тип, параметры, схемы кинематические)

- •2.1. Якорное оборудование (тип, параметры, схемы кинематические).

- •2.2. Швартовно-буксирное устройство (тип, параметры, схемы кинематические).

- •2.3. Аппарельное устройство (тип, параметры, схемы кинематические).

- •2.4. Рулевая машина (тип, параметры, схема принципиальная).

- •3. Судовая энергетическая установка.

- •3.1. Планы размещения механизмов в мко на платформе (включая линию валопровода).

- •3.2. Главный дизель-генератор.

- •3.2.1. Основные параметры двигателя.

- •3.2.2. Показания штатных приборов на характерных режимах работы (снятые самостоятельно).

- •3.2.3. Системы, обслуживающие двигатель, (схемы, включая аварийно-предупредительную сигнализацию, средства и системы автоматического регулирования).

- •3.3. Валопровод (схема, параметры).

- •3.4 Гребной винт (количество, тип, параметры).

- •3.5. Судовая электростанция (состав, параметры, нагрузки, принципиальная схема грщ).

- •3.6. Котельная установка (состав, параметры, режимы работы, основные системы).

- •3.7. Компрессор сжатого воздуха (тип, производительность, схемы).

- •3.8. Сепаратор топлива и масла (тип, производительность, схемы).

- •3.9. Описание и схемы общесудовых систем (балластная, сточных и льяльных вод, бытовые, вентиляции, кондиционирования, противопожарные).

- •3.10. Рефрижераторное и технологическое оборудование, кондиционирования воздуха (состав, параметры, обслуживание, автоматизация).

- •Индивидуальное задание

3.10. Рефрижераторное и технологическое оборудование, кондиционирования воздуха (состав, параметры, обслуживание, автоматизация).

Так как судно пассажирское то на нем нету рефрижераторных установок, только холодильники домашнего использования, а так же система кондиционирования воздуха в пассажирском…

Индивидуальное задание

Назначение и особенности конструкции лебедок

Лебедки – это компактные подъемные механизмы, которые передают тяговое усилие через канат, трос или цепь, наматывая их на приводной барабан. Для того, чтобы упростить это усилие и снизить нагрузку в конструкции лебедок используются дополнительные механизмы, приводящие этот барабан в действие. Обычно это либо электрический или механический привод, а также двигатель внутреннего сгорания. Широко используется также лебедка ручная, приводной барабан которой приводится в действие рычажным механизмом.

В зависимости от типа привода, лебедки можно разделить на две основные группы: ручные и электрические.

Лебедки электрические являются грузоподъемным оборудованием, предназначенным для производства подъемно-транспортных операций при производстве строительных, монтажных и других работ, для комплектации различных строительных подъемных устройств, кранов, мачтовых подъемников, буровых установок, а также для перемещения железнодорожных вагонов и цистерн.

Многие электрические лебедки универсальны: могут использоваться как для вертикального подъема, так и для горизонтального перемещения грузов. Управление электролебедкой осуществляется с кнопочного пульта, конструкция совершенно безопасна и удобна в эксплуатации (разумеется, при условии соблюдения правил техники безопасности).

Устройство электрической лебедки, которая рассчитана на подъем и перемещение достаточно тяжелых грузов – очень тяжелые металлоконструкции, станки и метизы, достаточно простое: лебедка состоит из рамы с приводным барабаном, на который наматывается трос, электрического двигателя с редуктором и тормозной системы. Такая лебедка обеспечивает большую скорость проведения работ, а в зависимости от мощности электромотора может перемещать грузы от 100 кг до тонны. Монтажные лебедки – это более мощные агрегаты, способные перемещать автомобили и валить деревья. Такие лебедки могут перемещать грузы вертикально и горизонтально, однако их недостатком можно считать изрядную громоздкость и большой вес.

По назначению лебедки электрические делятся на:

монтажные - предназначаются для перемещения тяжелых грузов при монтажных работах, которые связаны с подъемом, поддержкой монтируемых на весу элементов до закрепления в требуемом положении, а также в целях комплектации подъемных устройств;

тяговые электрические лебедки - используются при совершении транспортных операций по передвижению грузов при строительно-монтажных и иных работах и в целях комплектации разных устройств и механизмов при выполнении строительно-монтажных и иных работ;

маневровые лебедки - предназначаются для приведения в движение ж/д вагонов на участках погрузки-выгрузки прирельсовых помещений и складов;

малогабаритные электрические лебедки - используются при перемещении грузов на стройплощадках, производстве, на организациях служб сервиса, а также в быту;

скреперные лебедки - предназначаются для осуществления доставки горной массы, отделенной от массива, при разработках полезных ископаемых под землей, также применяются при открытых разработках в качестве средства механизации в целях складирования различных кусковых и сыпучих материалов.

Лебедка ручная почти не отличается по конструкции от электрической лебедки и предназначена для горизонтального и вертикального перемещения менее тяжелых грузов до одной тонны, натяжки проводов, буксировки автомобиля и т.д. В наше время существует масса механизмов, имеющих в своем составе лебёдку. Например, башенные и другие краны на стройках, подъемные механизмы в промышленных цехах имеют основным компонентом лебёдку. Широко используют лебедку на судах, где она применяется при швартовке и буксировке других судов. Лебедками вытаскивают сети и невода при ловле рыбы на рыболовецких судах.

Ручные лебедки недороги, универсальны, не нуждаются в источнике электропитания, что расширяет область их использования. По конструктивным особенностям ручные лебедки делятся на несколько типов:

-барабанные лебедки свое название получили из-за принципа работы, основанного на намотке каната на барабан и предназначены для подъёма и перемещения сравнительно легких грузов (грузоподъёмность барабанных лебедок, как правило, не превышает 1 тонну). В основе конструкции таких лебедок лежит барабан, на который в процессе подъема наматывается трос. Показатели грузоподъемности и скорости подъема для барабанных лебедок невысоки.

Помимо универсальных барабанных лебедок, существуют модели для промышленного использования. Такие лебедки характеризуются большой грузоподъёмностью (до 5 тонн) и крупными габаритными размерами. Для обеспечения устойчивости при работе, лебедки требуют жесткого крепления к раме при помощи болтов. Полезной особенностью является возможность регулировки скорости намотки каната на барабан путем изменения передаточного числа.

Популярными видами лебедок также являются лебедки с червячным приводом.

Большинство из них обычно устанавливаются на больших грузовых автомобилях, используемых в нефтяной промышленности, тяжеловесных тракторах, автомобильных буровых установках, кранах и автомобильных подъемниках для ремонта линий электропередач. Червячно-приводные лебедки обеспечивают прочность, надежность и безопасную эксплуатацию для применения в различных сферах.

- рычажные ручные лебедки, наоборот, предназначены для перемещения больших по массе грузов на небольшие расстояния. Рычажные лебедки не требуют жесткого крепления и могут использоваться как в горизонтальном, так и в вертикальном положении.

Принцип работы лебедки основывается на протягивании каната через тяговый механизм с помощью специальных сжимов, поочередно зажимающих канат и продвигающих его, таким образом, в соответствующем направлении.

Монтажно-тяговые механизмы по своей конструкцией наименее похожи на другие типы ручных лебедок. Принцип их работы основывается на протягивании каната через механизм лебедки, что позволяет использовать канаты неограниченной длины. Применяются монтажно-тяговые механизмы как для подъема груза, так и для безопасного спуска.

На морских судах используются:

- швартовные лебедки, или шпили (паровые, электрические или гидравлические) предназначены для подтягивания судна к пирсу после закрепления на нем швартовов. Для швартовных операций на баке обычно используют швартовные барабаны механизмов якорного устройства (шпиля или брашпиля) В средней части судна и в корме устанавливают специальные швартовные механизмы (на сухогрузных судах используют швартовные барабаны грузовых лебедок).

Швартовные лебедки бывают простые и автоматически. Автоматические лебедки применяют на танкерах и судах для перевозки навалочных грузов. Автоматическая швартовная лебедка может работать в ручном и автоматическом режимах. В ручном режиме лебедку используют для подтягивания судна к причалу и для выбирания отданных тросов. После того как при подтягивании судна швартовный трос будет обтянут втугую, он остается на барабане, и лебедку переводят на автоматический режим, для чего на автомате устанавливают необходимую силу натяжения швартова. При отклонении по какой-либо причине нагрузки на трос от установленной лебедка автоматически подбирает или потравливает швартовный трос, обеспечивая постоянно заданное натяжение. то есть судах, у которых во время погрузочно-разгрузотаых операций быстро изменяется осадка, что требует частых перешвартовок. При наличии автоматических швартовных лебедок стравливание или вбирание швартовов происходит автоматически, так как лебедка поддерживает постоянное натяжение швартовного троса.

- буксирная лебедка (устанавливаемая только на морских буксирах и буксирах внутреннего плавания), трос, гак, или направляющий блок, буксирная дуга, арки, буксирный клюз и ограничители буксирного троса.

Буксирная лебедка предназначена для регулирования в процессе буксировки длины и натяжения буксирного троса. Длину обычно изменяют только во время буксировки судов по внутренним водным путям; в условиях извилистого фарватера, при проходе быстрин, перекатов и других мест, когда приходится уменьшать расстояние между буксиром и судном. Натяжение троса необходимо регулировать только при морской буксировке в условиях волнения, когда трос попеременно то ослабляется, то чрезмерно натягивается.

Буксирная лебедка имеет барабан, позволяющий принимать до 300 м троса на речных судах и до 900 м - на морских. Различают буксирные лебедки простого действия - на буксирах внутреннего плавания - и автоматические — на морских буксирах. При буксировке речных и озерных судов трос с буксируемого судна направляют на барабан лебедки простого действия, заторможенный ленточным тормозом (при неожиданных рывках срабатывает амортизатор в составе ленточного тормоза и барабан лебедки проворачивается). Конструкция лебедки позволяет стравливать буксирный трос на ходу судна и стопорить барабан лебедки при неработающем приводе с помощью тормоза.

Назначение особенности конструкции грузоподъмных кранов

Крановое оборудование является одним из основных средств комплектной механизации всех отраслей народного хозяйства. Все типы кранов отличаются множеством особенностей, в том числе, технологическими и конструктивными. Сам крановый электропривод имеет отличительные особенности от приводов других установок.

Подъемный кран — грузоподъемная машина циклического действия с возвратно-поступательным движением грузозахватного органа; служит для подъема и перемещения грузов. Цикл работы подъемного крана состоит из захвата груза, рабочего хода для перемещения груза и разгрузки, холостого хода для возврата порожнего грузозахватного устройства к месту приема груза. Движения подъемного крана могут быть как рабочими, так и установочными для периодического изменения положения крана, стрелы и т. п. Основная характеристика подъемного крана — грузоподъемность, под которой понимают наибольшую массу поднимаемого груза, причем в случае сменных грузозахватных устройств их масса включается в общую грузоподъемность.

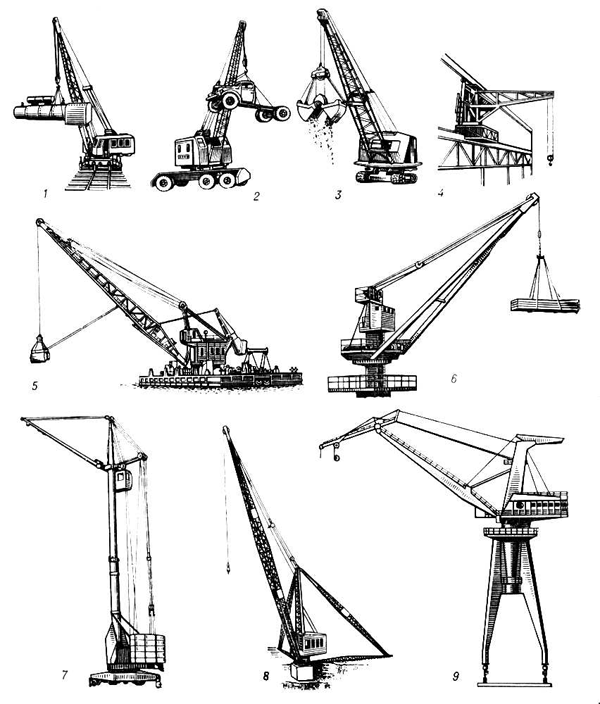

Среди конструкций грузоподъемных кранов различают краны стрелового типа, мостового типа, краны с несущими канатами и краны-штабелеры.

Кранами стрелового типа называются грузоподъемные краны с грузозахватным органом, подвешенным к стреле или грузовой тележке, перемещающейся по стреле.

К ним относятся:

- стреловые краны — краны стрелового типа со стрелой, закрепленной на раме ходового устройства или на поворотной платформе, размещенной непосредственно на ходовой раме;

- башенные краны — краны стрелового типа со стрелой, закрепленной в верхней части вертикально расположенной башни;

- портальные краны — краны стрелового типа, поворотные, на портале;

- полупортальные краны — краны стрелового типа, поворотные, на полупортале;

- мачтовые краны — краны стрелового типа, поворотные, со стрелой, закрепленной шарнирно на вертикальной мачте, имеющей нижнюю и верхнюю опоры. При этом у вантовых кранов верхняя опора закрепляется посредством канатных оттяжек, а у жестконогих кранов она закреплена жестко;

- консольные краны — краны стрелового типа, грузозахватный орган которых подвешен на соединенной с колонной или опорной частью крана консоли или на тележке, перемещающейся по консоли. К группе консольных кранов относятся консольный кран на колонне, настенный консольный кран, передвижной консольный кран и велосипедный кран.

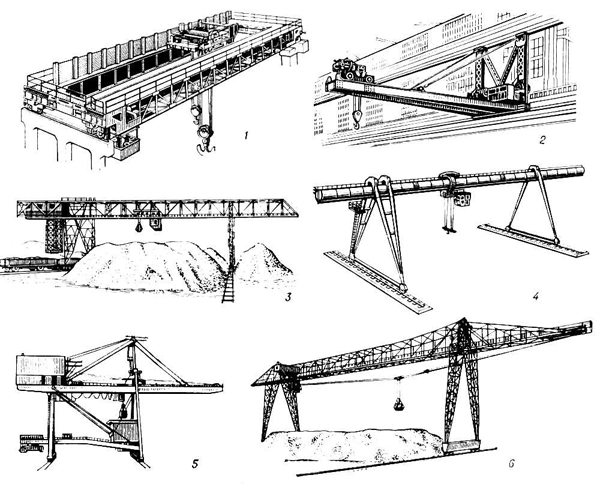

Кранами мостового типа называются грузоподъемные краны с грузозахватным органом, подвешенным к грузовой тележке, к поворотной стреле на грузовой тележке или тали, перемещающейся по передвижному мосту.

К ним относятся:

- мостовые краны — краны мостового типа с непосредственным опиранием моста на надземный крановый путь;

-козловые краны — краны мостового типа с опиранием моста на крановый путь при помощи двух опорных стоек;

-полукозловые краны — краны мостового типа с опиранием моста на крановый путь с одной стороны непосредственно, а с другой — при помощи опорной стойки.

Кранами с несущими канатами называются грузоподъемные краны с грузозахватным органом, подвешенным к грузовой тележке, перемещающейся по несущим канатам, закрепленным на опорах. У кабельных кранов несущие канаты закреплены в верхней части опор, а у мостокабельных — на концах моста, установленного на опорных стойках.

Кранами-штабелерами называются грузоподъемные краны, оборудованные вертикальной колонной с перемещающимся по ней устройством для штабелирования грузов. У мостового крана-штабелера колонна подвешена к грузовой тележке, перемещающейся по передвижному мосту, а у стеллажного крана-штабелера вертикальная колонна перемещается в проходе между стеллажами.

Помимо классификации кранов по конструкции, существуют классификации по другим признакам:

- по конструкции грузозахватного органа и по назначению — крюковые, грейферные, магнитные, магнитно-грейферные, траверсные, краны с лапами, мульдомагнитные, мульдогрейферные, мульдозавалочные, штыревые, копровые, закалочные, литейные, посадочные, краны для раздевания слитков, колодцевые, ковочные, контейнерные и др.;

-по возможности перемещения — стационарные, приставные, самоподъемные, переставные, радиальные, передвижные, самоходные, прицепные;

- по конструкции ходового устройства — рельсовые, железнодорожные, шагающие, автомобильные, краны на шасси автомобильного типа, гусеничные, тракторные, пневмоколесные, плавучие;

- по роду привода механизмов — ручные, механические, электрические, гидравлические, пневматические, краны с комбинированным приводом.

В зависимости от конструкции и принятой схемы работы подъемные краны бывают поворотными и неповоротными.

На многих грузовых и пассажирских судах устанавливают грузовые стрелы или краны.

Грузовые стрелы бывают легкие, грузоподъемностью 1, 3, 5, реже 8-10 т, и тяжеловесные - грузоподъемностью более 10 т. Грузоподъемность тяжеловесных стрел может достигать 200 - 300 т, однако наиболее распространенными являются тяжеловесные стрелы на 40 - 60 т. Грузовые стрелы устанавливают на мачтах или грузовых колоннах.

На многих грузовых и пассажирских судах устанавливают грузовые краны. Грузоподъемность судовых грузовых кранов составляет от 1,5 до 25 т. Устанавливаемые на судах краны могут быть стационарными поворотными, перемещающими поворотными и мостовыми с выдвижной консолью.

Основными преимуществами кранов по сравнению со спаренными грузовыми стрелами являются их сравнительно небольшие размеры, быстрота действия, постоянная готовность к действию, возможность поворота стрелы с грузом на 360° и удобство обслуживания. К недостаткам судовых грузовых кранов следует отнести ограниченную грузоподъемность и «чувствительность» к крену.

Приводы, их особенности, системы управления.

В качестве систем приводов различного технологического оборудования (металлорежущие станки, промышленные роботы и манипуляторы, автоматические линии, авиационная, автомобильная, сельскохозяйственная и другая техника) широко используются гидравлические и пневматические приводы объемного действия. Под объемным действием понимается принцип работы применяемых гидравлических и пневматических устройств, который основан на объемном вытеснении рабочей среды (рабочей жидкости или сжатого воздуха), на высоком модуле упругости жидких рабочих сред и законе Б. Паскаля.

Гидравлическим (пневматическим) приводом называется такое устройство, которое обеспечивает приведение в действие машин или механизмов и состоит из источника энергии, ее потребителей, аппаратуры и трубопроводов, по которым перемещается рабочая среда (жидкость для гидроприводов и сжатый воздух для пневмоприводов). Среда называется рабочей потому, что является носителем энергии и выполняет определенную работу и ряд функций (смазывание, охлаждение, вынос продуктов износа и др.). По существу действия гидравлический привод является устройством, преобразующим энергию движущейся жидкости в механическую энергию, а пневматический привод—устройством, преобразующим энергию сжатого воздуха тоже в механическую энергию.

Особенностями гидравлических приводов являются следующие их характеристики и возможности:

- наиболее важной особенностью является высокая энергоемкость гидравлических приводов, т.е. возможность получения больших сил и мощностей при сравнительно небольших габаритных размерах и собственной массе гидравлических двигателей;

- высокая напряженность рабочей среды (возможность получения высоких давлений);

- возможность получения простыми средствами бесступенчатого регулирования скорости в широком диапазоне;

- малая инерционность и компактность их двигателей.;

- отсутствие, как правило, дополнительных механических передач между гидродвигателем и исполнительным органом машины или технологического оборудования, необходимых для согласования их нагрузочных и скоростных характеристик;

-возможность стабилизации работы привода при переменных нагрузках и температуре простыми средствами;

- простота и надежность предохранения гидравлического привода от поломок при внезапных перегрузках;

- долговечность и надежность гидравлического привода благодаря его работе в условиях хорошей смазываемости (при применении в качестве рабочих жидкостей минеральных масел), обеспечивающей слабый износ и малые силы трения;

- нагрев рабочей жидкости и омываемых ею деталей привода, что приводит к уменьшению вязкости рабочей среды, увеличению зазоров и, как следствие, росту объемных потерь. Это в свою очередь снижает коэффициент полезного действия привода и вызывает дополнительные затраты на сбор утечек, охлаждение и устранение возможной нестабильности движения исполнительных органов;

- простота и удобство монтажа гидравлических устройств и аппаратов (особенно при использовании гибких шлангов);

- необходимость квалифицированного и опытного обслуживающего персонала, вызванная использованием в гидроприводах достаточно сложного, точного и дорогостоящего оборудования и аппаратов;

- повышенная пожарная опасность при применении в качестве рабочих сред минеральных масел и возможность загрязнения окружающей среды и оказания вредного влияния на здоровье человека.

К особенностям пневматических приводов относят следующие характеристики и возможности.

- высокая сжимаемость рабочей среды (воздуха) и связанная с этим нестабильность скорости движения исполнительного органа привода при переменной нагрузке;

- большие скорости движения пневмодвигателей, достигающие 15 м/с для поступательных движений и 100000 1/мин для вращательных движений;

- более высокие, чем у гидроприводов, скорости потока рабочей среды в трубопроводах, достигающие величин 17–20 м/с. Это допустимо благодаря малой вязкости и массе воздуха;

- простота циклового управлении япо перенастраиваемым упорам;

- высокая точность позиционирования по жестким упорам;

- возможность работы в агрессивных, пожаро- и взрывоопасных, запыленных, электромагнитных и радиоактивных средах;

- малая чувствительность к ударным нагрузкам и вибрациям;

- простота и надежность конструкции пневмоаппаратов и удобство компоновки элементов пневмопривода благодаря гибким шлангам и отсутствию выхлопных трубопроводов (выхлоп отработанного сжатого воздуха производится, как правило, непосредственно в атмосферу); - невысокая стоимость элементов пневмопривода из-за несложного изготовления благодаря их работе при небольших давлениях до 1 МПа;

- возможность повышенной коррозии пневмоаппаратов и устройств из-за выделения влаги при расширении воздуха и его охлаждении;

- невысокая смазывающая способность воздуха, что требует устраивать принудительное распыление масла в поток воздуха;

- необходимость подготовки сжатого воздуха и применения в ответственных приводах устройств сушки, влагоотделения и очистки от загрязнений;

- ограниченность числа точек позиционирования в цикловых системах управления (обычно это две точки);

- необходимость применения тормозных устройств в конце хода пневматических двигателей из-за высоких скоростей движения с целью предотвращения повышенного износа жестких упоров;

- наличие повышенного шума при работе пневматических приводов и необходимость установки шумогасителей (глушителей).

Классифицируя привода по их служебному назначению, можно выделить три группы гидравлических и пневматических приводов: привода главного движения, привода подач и привода вспомогательных движений или вспомогательных устройств.

По способу изменения скорости движения гидравлические и пневматические привода можно разделить на регулируемые и нерегулируемые. Регулируемые привода – те, которые способны изменять скорость движения своего двигателя либо ступенчато, либо бесступенчато (плавно). Нерегулируемые приводы обеспечивают одну постоянную скорость движения двигателя.

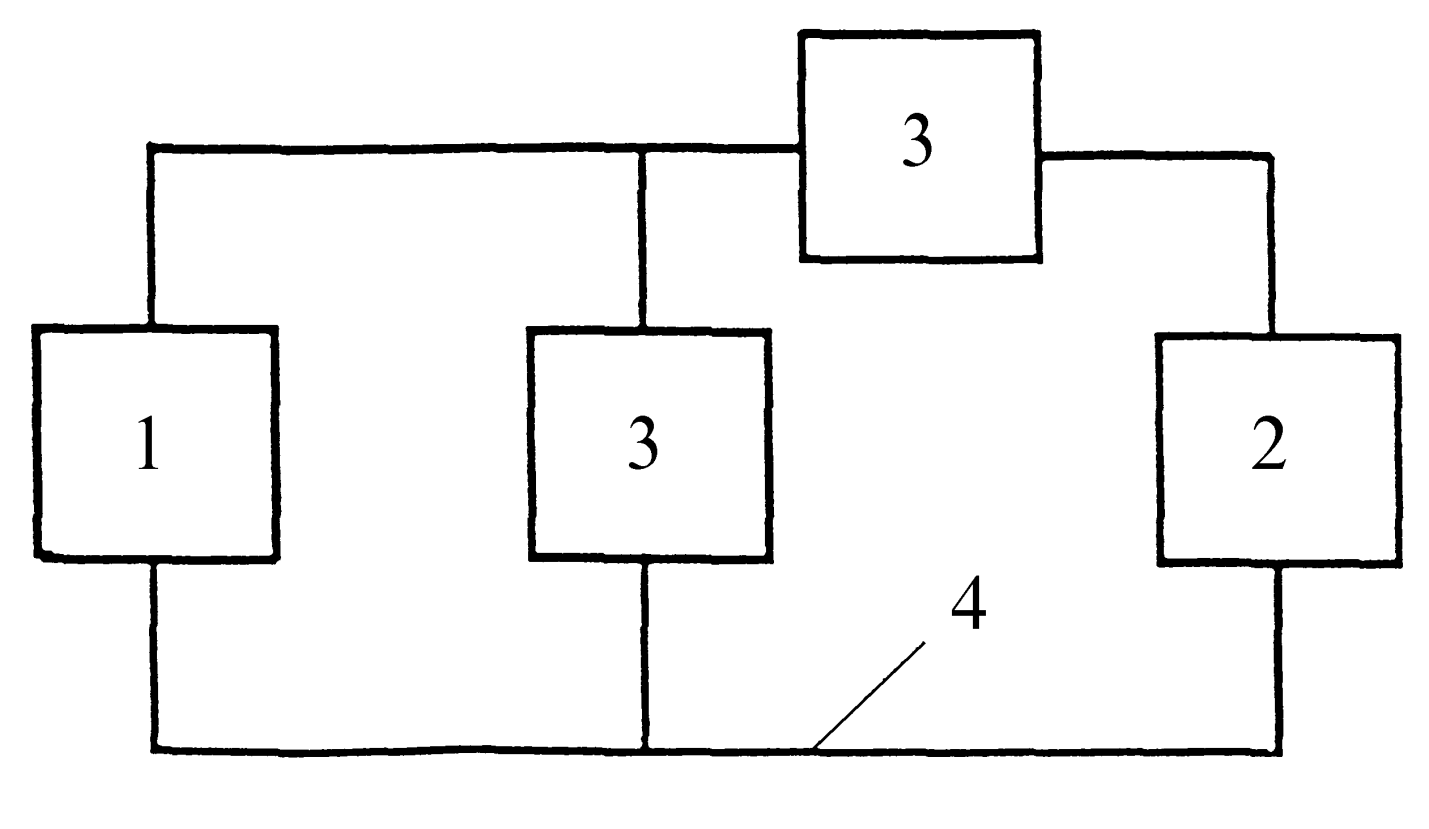

Но как бы мы не классифицировали гидравлические и пневматические приводы, используя для этого другие признаки или критерии, все они структурно одинаковы. Их структура приведена на рис.1 Любой гидравлический или пневматический привод в своем составе содержит источник энергии 1, потребитель энергии 2, гидравлическую или пневматическую аппаратуру 3, подключаемую к источнику энергии или ее потребителю последовательно и параллельно, и трубопроводы, соединяющие все элементы структуры между собой и подводящие к ним рабочую среду.

Рис.1 Структурная схема объемного гидропривода

Источником энергии гидравлических приводов является насос, представляющий собой преобразователь подведенной к нему энергии в энергию движущейся жидкости. Сам насос приводится в действие либо электрическим двигателем, либо двигателем другого типа, например, двигателем внутреннего сгорания (в автомобильной, сельскохозяйственной и т.п. технике). Источник энергии пневмоприводов—компрессорная станция (или просто компрессор), являющаяся преобразователем подведенной к ней энергии в энергию сжатого воздуха. Компрессор приводится в действие тоже электродвигателем или двигателем любого другого типа.

Потребителями энергии рассматриваемых приводов являются двигатели, которые по сути своей есть преобразователи подведенной к ним энергии в механическую работу. По виду движения различают двигатели для получения поступательных, вращательных и качательных (возвратно-вращательных) движений. Двигатели поступательных движений – это гидравлические или пневматические цилиндры (гидроцилиндры, пневмоцилиндры или просто цилиндры). Двигатели вращательных движений называются моторами. Для гидроприводов – это гидромоторы, для пневмоприводов – пневмомоторы. Для осуществления возвратно-вращательных (качательных) движений применяют не-полноповоротные гидро- или пневмомоторы (или специальные цилиндры с механическими передачами).

Для того, чтобы обеспечить выполнение приводом его служебного назначения, необходимо им управлять. Управление приводами может быть ручным (т.е. с полным участием человека - оператора), автоматизированным (частичное участие человека в процессе управления) и автоматическим (без участия человека). Но без наличия соответствующих управляющих устройств сам процесс управления не будет возможным. Для этого нужна определенная система управления приводом, которая представляет собой совокупность управляющих устройств и форму организации процесса управления . Гидравлические и пневматические привода могут быть с разомкнутой или замкнутой системами управления. Замкнутая система управления отличается от разомкнутой тем, что при функционировании такой системы управления выходные параметры работы привода (величина перемещения, скорости и ускорения движения, силы и др.) все время сопоставляются с заранее заданными значениями этих параметров в специальных сравнивающих устройствах. Если эти значения не совпадают, то вырабатывается сигнал рассогласования и посылается на вход управляющего органа системы, который обеспечивает работу привода на устранение возникшего рассогласования. Для обеспечения такого функционирования замкнутые системы управления оснащаются обратными связями.

Комплекс, состоящий из гидравлического (или пневматического) привода и системы управления, обычно называют гидравлической (или пневматической) системой. Структурно такой комплекс можно представить состоящим из нескольких подсистем: энергообеспечивающая, исполнительная, направляющая и регулирующая, информационная и логико-вычислительная подсистемы.

Под энергообеспечивающей подсистемой понимается совокупность источников энергии для обеспечения работы как самого привода, так и его системы управления. Ведь для работы, например, гидравлической системы могут быть использованы несколько видов энергоносителя. Так, для гидропривода это будет рабочая жидкость, а для его системы управления – рабочая жидкость (тогда это гидравлическая система управления), сжатый воздух (пневматическая система управления), электрический ток (электронная или релейно-контактная система управления). Такое сочетание может быть и для пневматических систем. В тех случаях, когда система в целом потребляет разные виды энергии, она называется комбинированной. Встречаются и такие комбинированные системы, в которых задействованы гидравлический и пневматический приводы и система управления с разными энергоносителями. Все это зависит условий работы оборудования и его служебного назначения.

Исполнительная подсистема включает в себя все используемые двигатели и рабочие органы машин или механизмов, приводимые в движение этими двигателями.

Направляющая и регулирующая подсистема названа так потому, что включает в себя всю аппаратуру гидравлических и пневматических систем, предназначенную для регулирования параметров систем и изменения направления движения их двигателей.

Информационная подсистема охватывает контрольную и измерительную аппаратуру, дающую сведения о ходе работы системы в целом и процесса управления ею.

Логико-вычислительная подсистема включает в себя применяющуюся аппаратуру системы управления, обеспечивающую выполнение логических и вычислительных задач.

Общие указания по ТО и ТИ согласно ПТЭ

Технический осмотр (ТО) при эксплуатации грузоподъмных машин лебедок, кранов) состоит из:

- ТО-1, которое включает в себя все виды обслуживания с периодичностью менее месяца, а именно: ежесменное, ежесуточное, еженедельное и т.п. Эти виды обслуживания проводятся во время приема и сдачи смены, в период отсутствия грузовых работ, а также с выводом машины из эксплуатации, но не более чем на 8 ч (одна дневная смена);

- ТО-2, выполняемого:

- по кранам и перегружателям всех типов с периодичностью, соответствующей указаниям завода-изготовителя, а при отсутствии таких указаний - с периодичностью 1 раз в месяц и длительностью не более 2 суток, и 1 раз в 3 месяца (при необходимости) длительностью до 40 ч (пять дневных смен);

В состав ТО-1 входят следующие работы: проверка перегрузочной машины и ее механизмов; уборочно-моечные работы; крепежные работы; опробование механизмов, агрегатов и систем в действии; проверка в действии блокировочных устройств и приборов безопасности; смазочные работы; регулировочные работы; снабжение топливом, смазкой, водой; устранение повреждений.

ТО-2 является основным видом технического обслуживания и включает следующие работы: -проверку технического состояния грузоподъмных устройств. Проверка состояния металлоконструкций кранов и др. грузоподъемных механизмов. При осмотрах, вне зависимости от возраста крана, необходимо выполнять указания, приведенные в руководящих документах по обследованию кранов, отработавших нормативный срок; -при необходимости произвести замену быстроизнашивающихся деталей: резьбовых соединений, канатов, тормозных обкладок, пальцев и упругих втулок муфт, манжет и уплотнений гидросистемы, контактов, гибких соединений и пружин командоаппаратов, контакторов и реле, щеток и щеткодержателей электродвигателей и кольцевых токоприемников, питающего шлангового кабеля, других деталей и оборудования; - восстановление надежности всех соединений элементов металлоконструкций, деталей механизмов, электрического, гидравлического и пневматического оборудования, а также устранение неисправностей. В случае применения сварки при восстановлении несущих металлоконструкций кранов работа должна быть выполнена в соответствии с Правилами Госгортехнадзора России по кранам; - регулирование устройств, механизмов, схем и систем;- очистку механизмов и оборудования от пыли, грязи и отработавшей смазки; - смазывание узлов механизмов.

Техническое освидетельствование (технические испытания) проводятся - по кранам: частичное - 1 раз в год, полное - 1 раз в 3 года; - по другому оборудованию - 1 раз в год. Обследование кранов, отработавших нормативный срок, через 1-3 года в соответствии с Правилами Госгортехнадзора Украины по кранам.