- •Раздел 1 Теоретическая механика

- •Раздел 2. Сопротивление материалов

- •Раздел 3. Теория механизмов и машин

- •Раздел 4. Детали машин

- •Введение

- •Раздел 1 Теоретическая механика Лекция 1

- •Основы статики теоретической механики.

- •1.1. Основные понятия и определения статики

- •1.2. Аксиомы статики

- •1.4 Соединение тел с помощью шарниров.

- •Лекция 2. Система сходящихся сил. Условия равновесия плоской системы сил

- •2.1. Система сходящихся сил

- •Условия равновесия системы сходящихся сил в алгебраической форме

- •2.2. Момент силы относительно точки

- •Относительно точки

- •2.5. Формулы для моментов силы относительно осей координат

- •2.6. Пара сил

- •2.7. Плоская система сил

- •Статически определимые и статически неопределимые задачи

- •Лекция 3 Общие принципы расчетов

- •3.1.Основные положения

- •3.2. Основные допущения в сопротивлении материалов

- •3.3. Внешние и внутренние силы. Метод сечений

- •3.4. Построение эпюр внутренних факторов для стержнем. Построение эпюр нормальных сил n

- •Лекция 4 Понятия о напряжениях. Деформации

- •4.2. Понятия о линейных и угловых деформациях тела

- •4.3. Растяжение и сжатие прямого бруса

- •4.4. Напряжения в поперечных сечениях бруса

- •4.5. Продольные и поперечные деформации. Коэффициент Пуассона

- •4.6. Коэффициент запаса прочности. Допускаемые напряжения

- •4.7. Расчет на прочность при растяжении (сжатии)

- •Лекция 5 Кручение

- •5.1. Построение эпюр крутящих моментов

- •5.2. Определение напряжений в стержнях круглого поперечного сечения. Расчет на прочность

- •5.4. Деформации и перемещения при кручении валов. Расчет на жесткость

- •Лекция 6

- •6.1. Общие понятия и определения. Виды изгибов.

- •6.2. Характер напряжений при изгибе. Определение изгибающего момента и поперечной силы

- •Лекция 7 Построение эпюр поперечних сил и изгибающих моментов.

- •7.1. Зависимость между изгибающим моментом, поперечной

- •Силой и интенсивностью распределенной нагрузки.

- •Лекция 8 Нормальных напряжений при чистом изгибе балки

- •8.1. Определение нормальных напряжений при чистом изгибе балки

- •8.2. Расчет на прочность по нормальным напряжениям

- •8.3. Рациональные формы сечения балок.

- •9.1. Машина, классификация

- •9.2. Структурный анализ механизмов

- •9.3. Классификация механизмов

- •9. 4. Кулачковые механизмы

- •Классификация кулачковых механизмов

- •9.5. Зубчатые механизмы

- •9.6. Структурный анализ и синтез механизмов.

- •Структурные схемы механизмов

- •Лекция 10 Кинематический анализ плоского механизма. План скоростей и ускорений. Кинематическое исследование механизмов.

- •10.1. Определение скоростей. Понятие о теореме подобия для определения скоростей отдельных точек звеньев.

- •Лекция 11

- •11.1. Механизмы передач с неподвижными осями.

- •11.2. Механизмы передач с подвижными осями

- •12.1. Классификация деталей машин

- •12.2. Механические передачи

- •12.2.2. Повреждения эвольвентных зубьев

- •12.2.3. Классификация зубчатых передач.

- •12.2.4. Материал и термообработка шестерен

- •12.2.5. Прямозубая цилиндрическая передача Достоинства

- •Недостатки

- •12.2.6. Основные геометрические размеры прямозубой цилиндрической передачи

- •12.2.7. Разложение сил в прямозубой цилиндрической передаче

- •12.2.8. Порядок расчета закрытой прямозубой цилиндрической передачи

- •12.2.9. Порядок расчета открытой прямозубой передачи

- •Лекция 13 Косозубая цилиндрическая передача

- •13.1. Разложение сил в косозубой передаче

- •13.2. Проектный расчет открытой косозубой цилиндрической передачи.

- •13.3. Особенности расчета косозубых цилиндрических шестерен

- •13.4. Особенности расчета косозубой цилиндрической передачи по изгибным напряжениям.

- •13.5. Шевронная передача

- •Лекция 14 Коническая зубчатая передача

- •14.2. Проектный расчёт открытой конической прямозубой передачи

- •Лекция 15 Червячная передача

- •Лекция 16 Редукторы, классификация, схемы.

- •16.1. Зубчатые редукторы

- •16.2. Червячные редукторы

- •Лекция 17 Валы. Материал . Предварительный и уточненный расчет валов

- •17.1. Материал валов

- •17.2. Расчет валов на прочность

- •17.3. Предварительный расчет валов

- •17.4. Уточненный расчет валов

- •17.5. Определение допускаемых напряжений изгиба в валах

- •17.6. Расчет валов на жесткость

- •Лекция 18 Подшипники. Классификация, область применения, расчет на долговечность

- •18.1. Подшипники скольжения

- •Конструктивные типы подшипников скольжения

- •18.2. Подшипники качения

- •19. Список использованной литературы

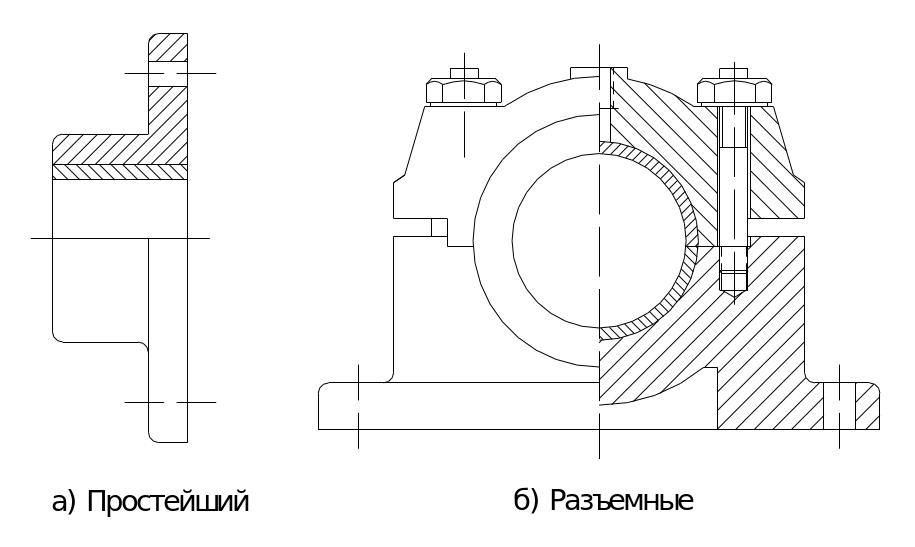

Конструктивные типы подшипников скольжения

Рис. 18.2.

Простейшие подшипники скольжения имеют неразъемный корпус обычно с бронзовой втулкой; более сложные подшипники имеют разъем вдоль оси как корпуса, так и вкладышей. Вкладыши делаются стальными или чугунными с наплавкой антифрикционного сплава или бронзовые. В зоне разъема вкладышей имеются так называемые холодильники - емкости для масла, а на поверхности контакта с шайкой вала нарезаются неглубокие масляные канавки. Конструкции подшипников разнообразны, с ними необходимо ознакомиться по учебнику.

Условный расчет подшипников скольжения.

Этот расчет непосредственно не отражает наличие жидкостного трения, но, благодаря своей простоте и большому накопленному опыту по допускаемым величинам, достаточно широко применяется в машиностроении.

а) расчет на удельное давление:

![]() ,

,

б) на удельную мощность трения:

![]() .

.

Для ответственных и быстроходных подшипников желательно производить проверку по гидродинамической теории.

18.2. Подшипники качения

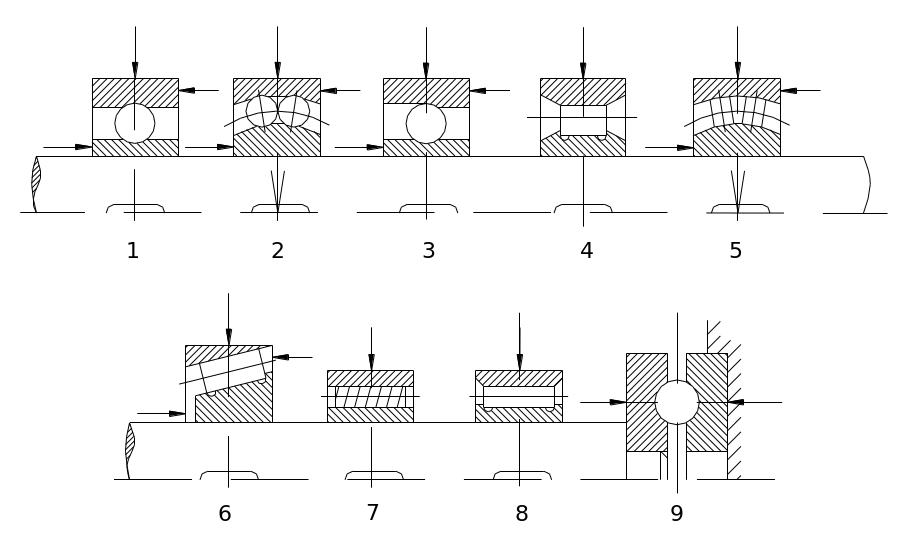

а) Классификация и область применения подшипников качения.

1. Шариковый радиальный - самый массовый, распространенный и дешевый тип. Воспринимает радиальные и небольшие осевые нагрузки (до 70% от неиспользованной радиальной). Применять следует везде, где это возможно.

Рис. 18.3.

2. Шариковый сферический - самоустанавливающийся тип. Воспринимает радиальные и незначительные осевые нагрузки (до 20% от неиспользованной радиальной). Применяется там, где оси опор смежны или при гибких длинных валах, имеющих большой прогиб.

3. Шариковый радиально-упорный. Воспринимает радиальные и значительные осевые нагрузки. Имеет глубокие канавки; разъемный - устанавливается попарно. Применяется там, где осевые нагрузки сравнительно велики.

4. Роликовый цилиндрический - воспринимает только радиальные, но, благодаря линейному контакту, большие по величине нагрузки. Применяется там, где нет осевых нагрузок.

5. Роликовый сферический - воспринимает очень большие радиальные и довольно большие осевые нагрузки. Самоустанавливающийся тип. Применяется там же, где тип (2), но при больших нагрузках.

6. Роликовый конический - воспринимает большие радиальные и большие осевые нагрузки, универсальный, разъемный тип подшипника. Рекомендуется, в частности, для конических зубчатых передач. Устанавливается попарно, при износе регулируется осевой зазор, для чего под фланцами крышек предусматривается набор регулировочных прокладок или устанавливаются регулировочные гайки.

7. Роликовый с витыми роликами (тип ХАЯТ) - воспринимает только радиальные нагрузки, хорошо сопротивляется удару благодаря упругим роликам, изготовленным из плотно навитой проволоки прямоугольного сечения. Не обладает высокой точностью, поэтому применяется для тихоходных валов грубой центровки.

8. Игольчатой - воспринимает только радиальные нагрузки. Отличается очень малыми радиальными габаритами, может работать без одной обоймы или вообще без обойм, не имеет сепаратора, иголки укладываются вплотную одна к другой. Предельное число оборотов меньше, чем у других подшипников.

9. Шариковый упорный - воспринимает только осевые нагрузки. Устанавливается в паре с другим подшипником, воспринимающим радиальную нагрузку.

б) Материал и термообработка подшипников качения.

Обоймы (кольца) подшипников и тела качения изготавливаются из высокохромистой и высокоуглеродистой стали типа ШХ-15 с закалкой до весьма высокой твердости HRC = 50-66. Сталь этого типа после закалки приобретает очень высокие механические свойства, не становясь при этом хрупкой.

в) Точность изготовления и посадки подшипников качения.

Кольца и тела качения изготавливаются по 1-му классу точности и выше. Обычные подшипники имеют нормальную точность - Н (знак не выбивается); для повышенных и высоких скоростей применяются более высокие точности изготовления: П - повышенная, В - высокая, С - сверхвысокая (знак выбивается на торцах колец). Стоимость высокоточных подшипников намного превосходит стоимость нормальных.

Для установки подшипников на шейках валов и в корпусе применяются посадки промежуточного типа:

если вращается вал, то на валу – Еп или Пп, а в корпусе – Сп ;

если вращается корпус, а вал (ось) неподвижны, то на валу - С, а в корпусе - Нп или Пп.

Подшипниковые посадки второго класса точности: Нп, Пп, Сп отличаются от нормальных посадок Н, П, С суженным полем допуска.

Более тугие посадки затрудняют монтаж и демонтаж подшипников и могут служить причиной защемления тел качения, поэтому не могут быть рекомендованы; более свободные посадки не обеспечивают удержания от вращения подшипниковых колец.

г) Система обозначения подшипников качения.

На один и тот же диаметр шейки вала предусматривается несколько серий подшипников, которые отличаются размерами колец и тел качения и соответственно величиной воспринимаемых нагрузок.

В пределах каждой серии подшипники равных типов взаимозаменяемы в мировом масштабе. В стандартах указываются: номер подшипника, размеры, вес, предельное число оборотов, статическая нагрузка и коэффициент работоспособности.

Серии:

1. Особо легкая.

2. Легкая.

3. Средняя.

4. Тяжелая.

5. Легкая широкая.

6. Средняя широкая.

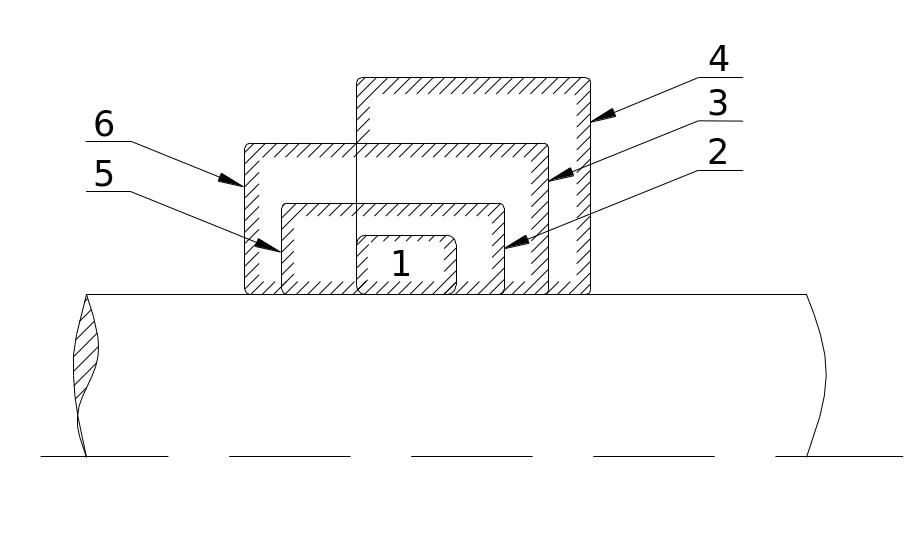

Рис. 18.4.

Обозначения

Порядок отсчета цифр в условном обозначении подшипника ведется справо налево. Первые две цифры справа обозначают внутренний диаметр подшипников диаметром от 20 до 495 мм, причем обозначение получается путем деления значения диаметра на 5. Подшипники с внутренним диаметром 10 мм обозначается 00; 12мм – 01, 15мм – 02; 17мм – 03.

Третья цифра справа указывает серию подшипника по диаметру, например:

или 9 – сверх легкая

1 или 7 – особо легкая

2 или 5 – легкая

или 6 – средняя

4 – тяжелая

Четвертая цифра справа определяет тип подшипника, например:

0 – шариковый радиальный;

1 – шариковый радиальный двухрядный сферический самоустанавливающий;

2 – цилиндрический роликовый радиальный с короткими роликами ;

3 – радиальный роликовый двухрядный сферический самоустанавливающий;

4 – радиальный роликовый с длинным цилиндрическим роликом;

5 – радиальный роликовый (витой ролик);

6 – шариковый радиально-упорный;

7 – конический роликовый радиально-упорный;

8 – упорный шариковый;

9 – упорный роликовый.

5 и 6 цифра справа обозначают конструктивную разновидность подшипника.

цифра слева указывает серию подшипника по ширине, например:

1 – нормальная;

2 – широкая;

3,4 – особо широкая;

7 – узкая.

Примеры условных обозначений:

Подшипник шариковый радиальный однорядный средней серии диаметров 3, узкой серии ширин, с d=30 мм, D=72 мм. Подшипник 306 ГОСТ 8338-75.

315 – радиальный однорядный шарикоподшипник ( «0», который стоит на четвертый справа позиции и левее которой нет значащих цифр, опущен), средней серии по диаметру («3») и узкой серии по ширине («0» на седьмой справа позиции также опущен), с диаметром отверстия 75 мм («15»=75:5);

1050212 – тот же тип («0» на четвертой справа позиции), легкой серии по диаметру («2») и нормальной серии по ширине («1» на седьмой справа позиции), с конструктивной особенностью – канавкой для установочнорго кольца на наружном кольце подшипника («05» на пятой и шестой справа позициях), с диаметром отверстия 60 мм («12»=60:5);

46313 – радиально-упорный однорядный шарикоподшипник («6»), средней серии по диаметру («3» на третьей позиции) и узкой серии по ширине (отсутствующий «0» на седьмой справа позиции), с конструктивной особенностью – номинальным углом контакта «26» («4»), с диаметром 85 мм («13»=65:5);

7509 – роликовый конический однорядный шарикоподшипник («7»), легкой широкой серии по диаметру («5») и узкой серии по ширине (отсутствующий «0» на седьмой справа позиции), с диаметром отверстия 45 мм («09»=45:5).

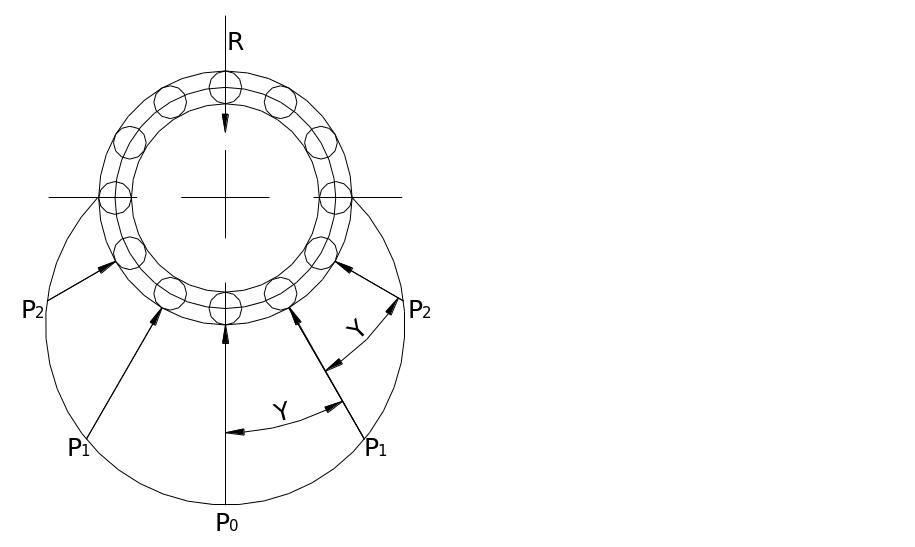

д) Распределение нагрузки на теле качения подшипника.

Рис. 18.5.

Задача распределения нагрузки на тела качения статически неопределимая и решается на основе совместности деформации системы:

![]()

Для шарикоподшипника:

![]()

![]()

. . . . . . . . . . . .

![]()

Для роликоподшипника:

![]()

![]()

. . . . . . . . . . .

![]()

Из вышеприведенных соображений можно сделать выводы:

1. Нагрузку воспринимают только нижние тела качения, a верхние и боковые - не воспринимают.

2. Наибольшая нагрузка приходится на центральный шарик или ролик; решение задачи показывает, что он несет нагрузку в 4 - б раз большую средней, которая имела бы место, если бы все тела качения воспринимали нагрузку поровну.

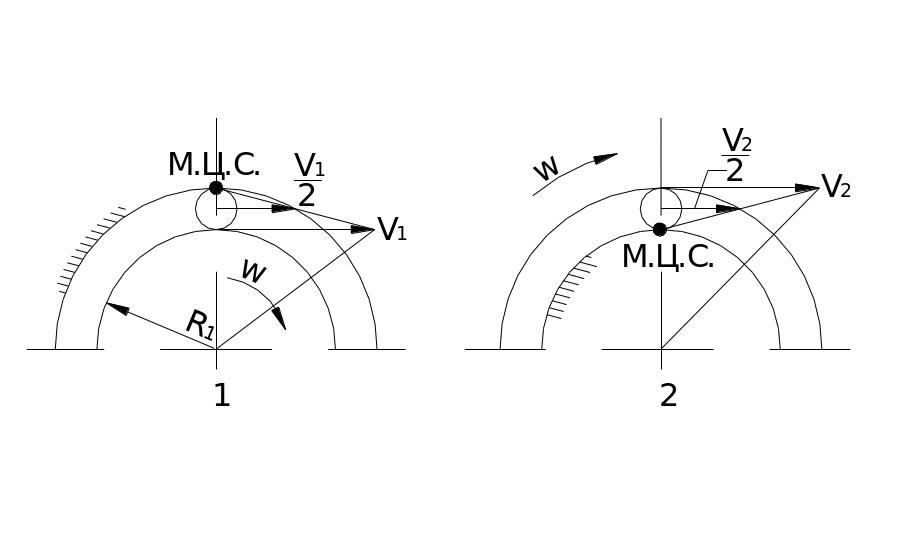

е) Особенности кинематики подшипников качения.

Подшипники можно рассматривать как планетарный ряд с двумя вариантами привода:

1) вращается внутреннее кольцо,

2) вращается наружное кольцо.

Рис. 18.6

Мгновенный

центр скоростей (МЦС) лежит в точке

контакта тела качения с неподвижным

кольцом, построение планов скоростей

показывает, что при равных угловых

скоростях - :

![]() ,

так как

,

так как

![]() ;

;

;

;

![]() .

.

Это значит, что скорость центра тела качения (сепаратора), а, следовательно, и угловые скорости вращения тел качения во втором случае больше, чем в первом, а, следовательно, больше и износ всех элементов подшипника. Это обстоятельство в расчетной формуле для подшипников качения учитывается особым коэффициентом.

ж) Расчет (подбор) подшипников качения.

Статический расчет - только для подшипников, делающих меньше одного оборота, например, подшипников поворотных кранов, грузоподъемных крюков и пр.

Q Qст

где Q - реакция опоры;

Qст - допускаемая статическая нагрузка на подшипник по таблицам ГОСТ.

Расчет на долговечность - основной расчет.

Приведенная нагрузка:

![]()

где: R - радиальная нагрузка на опору;

А - осевая нагрузка;

Кк - коэффициент, зависящий от того, какое кольцо вращается: если внутреннее – Кк = 1;

m - табличный коэффициент, характеризующий способность данного типа подшипника воспринимать осевую нагрузку.

Расчетное уравнение имеет вид:

![]()

где: n - число оборотов в минуту;

h - долговечность подшипника в часах;

К - табличные коэффициент, зависящий от динамичности нагрузки (спокойная, со слабыми толчками, ударная);

Kт - табличный температурный коэффициент при t 1000C Кт = 1.

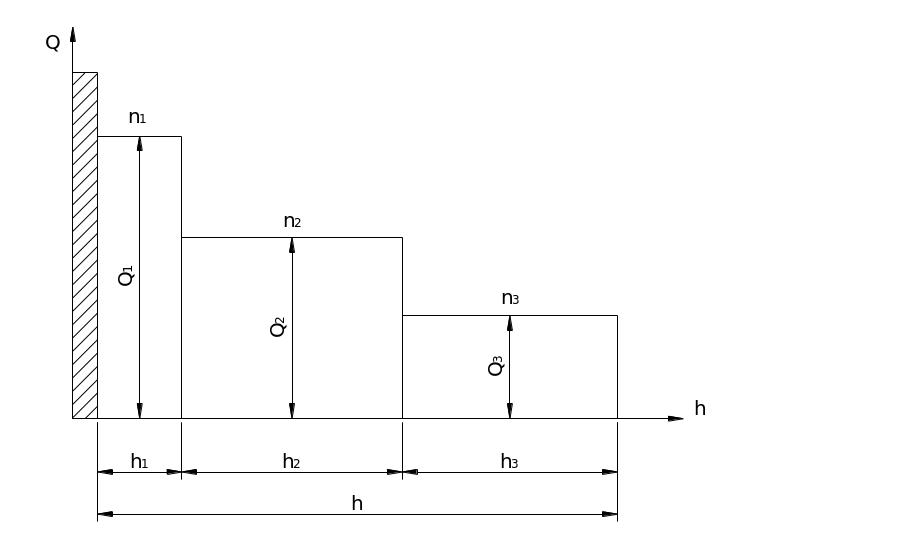

При переменной нагрузке, которая задается усредненным графиком (рис.18.7.), определяется эквивалентная нагрузка:

![]()

Например, для графика, указанного на рисунке:

Рис. 18.7

Здесь: Qi, ni, hi - нагрузка, число оборотов и долговечность на i-ой ступени графика.

Центробежные

силы инерции, действующие в подшипниках

качения, определяются известным

уравнением

![]() .

При малых и средних угловых скоростях

они не очень велики, но сильно возрастают

при высоких и сверхвысоких углов их

скоростях, становясь главными нагрузками,

которые и определяют предельное число

оборотов подшипников этого типа.

.

При малых и средних угловых скоростях

они не очень велики, но сильно возрастают

при высоких и сверхвысоких углов их

скоростях, становясь главными нагрузками,

которые и определяют предельное число

оборотов подшипников этого типа.

Для упорных шариковых подшипников центробежные силы составляют большую опасность, чем для других типов, способствуя износу сепараторов.