- •Раздел 1 Теоретическая механика

- •Раздел 2. Сопротивление материалов

- •Раздел 3. Теория механизмов и машин

- •Раздел 4. Детали машин

- •Введение

- •Раздел 1 Теоретическая механика Лекция 1

- •Основы статики теоретической механики.

- •1.1. Основные понятия и определения статики

- •1.2. Аксиомы статики

- •1.4 Соединение тел с помощью шарниров.

- •Лекция 2. Система сходящихся сил. Условия равновесия плоской системы сил

- •2.1. Система сходящихся сил

- •Условия равновесия системы сходящихся сил в алгебраической форме

- •2.2. Момент силы относительно точки

- •Относительно точки

- •2.5. Формулы для моментов силы относительно осей координат

- •2.6. Пара сил

- •2.7. Плоская система сил

- •Статически определимые и статически неопределимые задачи

- •Лекция 3 Общие принципы расчетов

- •3.1.Основные положения

- •3.2. Основные допущения в сопротивлении материалов

- •3.3. Внешние и внутренние силы. Метод сечений

- •3.4. Построение эпюр внутренних факторов для стержнем. Построение эпюр нормальных сил n

- •Лекция 4 Понятия о напряжениях. Деформации

- •4.2. Понятия о линейных и угловых деформациях тела

- •4.3. Растяжение и сжатие прямого бруса

- •4.4. Напряжения в поперечных сечениях бруса

- •4.5. Продольные и поперечные деформации. Коэффициент Пуассона

- •4.6. Коэффициент запаса прочности. Допускаемые напряжения

- •4.7. Расчет на прочность при растяжении (сжатии)

- •Лекция 5 Кручение

- •5.1. Построение эпюр крутящих моментов

- •5.2. Определение напряжений в стержнях круглого поперечного сечения. Расчет на прочность

- •5.4. Деформации и перемещения при кручении валов. Расчет на жесткость

- •Лекция 6

- •6.1. Общие понятия и определения. Виды изгибов.

- •6.2. Характер напряжений при изгибе. Определение изгибающего момента и поперечной силы

- •Лекция 7 Построение эпюр поперечних сил и изгибающих моментов.

- •7.1. Зависимость между изгибающим моментом, поперечной

- •Силой и интенсивностью распределенной нагрузки.

- •Лекция 8 Нормальных напряжений при чистом изгибе балки

- •8.1. Определение нормальных напряжений при чистом изгибе балки

- •8.2. Расчет на прочность по нормальным напряжениям

- •8.3. Рациональные формы сечения балок.

- •9.1. Машина, классификация

- •9.2. Структурный анализ механизмов

- •9.3. Классификация механизмов

- •9. 4. Кулачковые механизмы

- •Классификация кулачковых механизмов

- •9.5. Зубчатые механизмы

- •9.6. Структурный анализ и синтез механизмов.

- •Структурные схемы механизмов

- •Лекция 10 Кинематический анализ плоского механизма. План скоростей и ускорений. Кинематическое исследование механизмов.

- •10.1. Определение скоростей. Понятие о теореме подобия для определения скоростей отдельных точек звеньев.

- •Лекция 11

- •11.1. Механизмы передач с неподвижными осями.

- •11.2. Механизмы передач с подвижными осями

- •12.1. Классификация деталей машин

- •12.2. Механические передачи

- •12.2.2. Повреждения эвольвентных зубьев

- •12.2.3. Классификация зубчатых передач.

- •12.2.4. Материал и термообработка шестерен

- •12.2.5. Прямозубая цилиндрическая передача Достоинства

- •Недостатки

- •12.2.6. Основные геометрические размеры прямозубой цилиндрической передачи

- •12.2.7. Разложение сил в прямозубой цилиндрической передаче

- •12.2.8. Порядок расчета закрытой прямозубой цилиндрической передачи

- •12.2.9. Порядок расчета открытой прямозубой передачи

- •Лекция 13 Косозубая цилиндрическая передача

- •13.1. Разложение сил в косозубой передаче

- •13.2. Проектный расчет открытой косозубой цилиндрической передачи.

- •13.3. Особенности расчета косозубых цилиндрических шестерен

- •13.4. Особенности расчета косозубой цилиндрической передачи по изгибным напряжениям.

- •13.5. Шевронная передача

- •Лекция 14 Коническая зубчатая передача

- •14.2. Проектный расчёт открытой конической прямозубой передачи

- •Лекция 15 Червячная передача

- •Лекция 16 Редукторы, классификация, схемы.

- •16.1. Зубчатые редукторы

- •16.2. Червячные редукторы

- •Лекция 17 Валы. Материал . Предварительный и уточненный расчет валов

- •17.1. Материал валов

- •17.2. Расчет валов на прочность

- •17.3. Предварительный расчет валов

- •17.4. Уточненный расчет валов

- •17.5. Определение допускаемых напряжений изгиба в валах

- •17.6. Расчет валов на жесткость

- •Лекция 18 Подшипники. Классификация, область применения, расчет на долговечность

- •18.1. Подшипники скольжения

- •Конструктивные типы подшипников скольжения

- •18.2. Подшипники качения

- •19. Список использованной литературы

17.2. Расчет валов на прочность

В начале проектирования известны крутящие моменты, передаваемые валами, но еще нет данных для определения изгибающих моментов, так как не известны плечи нагрузок; поэтому первым этапом является предварительный, а вторым - уточненный расчет.

17.3. Предварительный расчет валов

Расчет производится на кручение с уменьшением допускаемых напряжений в 3 - 4 раза, так как не учитывается действие изгиба.

![]() ,

,

где:

![]() .

.

Полученный расчетный диаметр:

должен быть увеличен на глубину шпоночного паза и округлен до ближайшего стандартного значения.

17.4. Уточненный расчет валов

Расчет производится на совместное действие изгиба и кручения; нормальные от изгиба и касательные от кручения напряжения суммируются обычно по III (а иногда по IV) теории прочности.

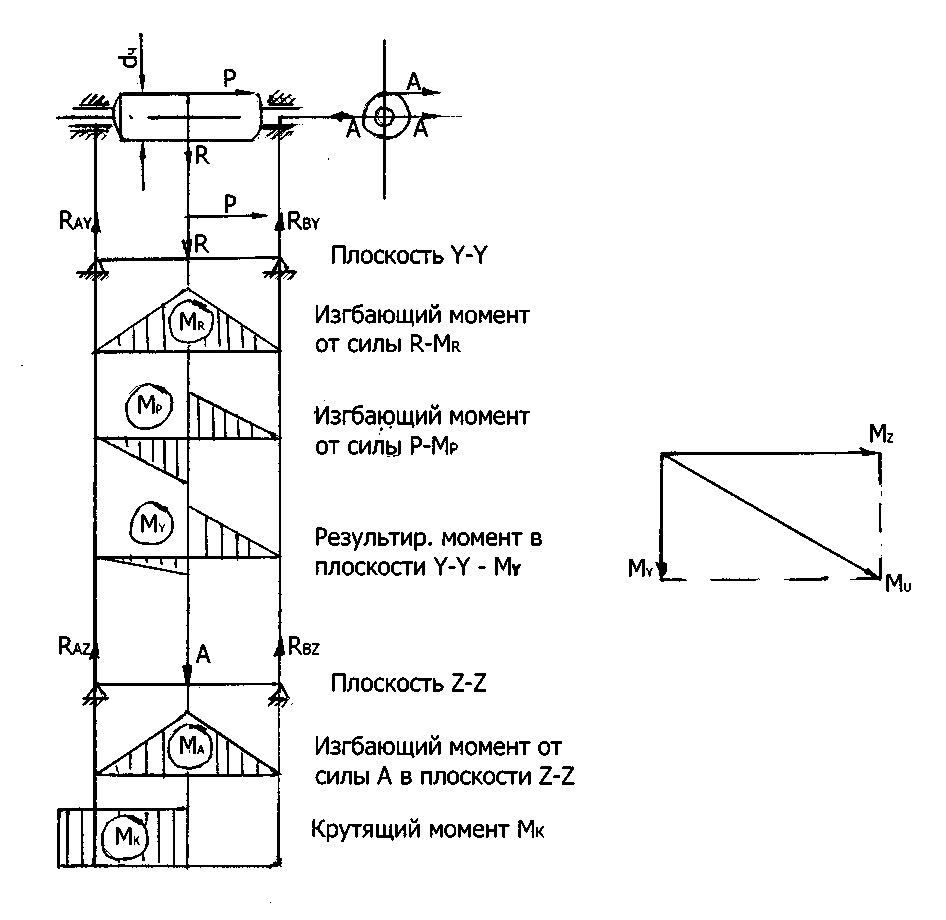

Эпюры изгибающих моментов строятся отдельно в вертикальной (Y) и горизонтальной (Z) плоскостях. Все силы разлагаются на составляющие, действующие в этих плоскостях. Результирующая эпюра изгибающих моментов получается векторным суммированием моментов, действующих в плоскости (Y) и (Z).

Рассмотрим расчет вала на примере червяка.

Расчетный момент:

![]()

Расчетное напряжение:

![]()

Диаметр в опасном сечении:

![]()

Размер d нужно увеличить на глубину шпоночного паза, а если вал шлицевой, то - на двойную высоту шлицов.

Рис. 16.1.

17.5. Определение допускаемых напряжений изгиба в валах

Так как валы работают на циклический изгиб, то критерием прочности для них служит предел усталости (выносливости) материала при симметричном цикле. Существуют различные методики определения допускаемых напряжений или запаса прочности в валах. Здесь рекомендуется хорошо себя оправдавший метод, применяющийся также при расчете шестерен на усталостный изгиб зубьев.

![]() .

.

Здесь: n1 - запас прочности по пределу усталости;

К - эффективный коэффициент концентрации напряжений;

- масштабный фактор, то есть коэффициент, показывающий, насколько материал в данном сечении вала слабее материала испытываемого образца.

Величины , -1, n1, K - определяются по таблицам справочников.

17.6. Расчет валов на жесткость

В некоторых случаях прочный вал не удовлетворяет требованиям жесткости - деформации изгиба или кручения превышают допустимые нормы. В частности, например, большой прогиб валов может приводить к перекосу зубьев шестерен в зацеплении и, следовательно, повышенному их износу. Определение прогибов валов производится по известным формулам курса "Сопротивление материалов". Сначала определяется максимальный прогиб в плоскости (Y)- fy, затем в плоскости (Z) - fz, после чего эти прогибы векторно суммируются и сравниваются с допустимым.

![]() .

.

Максимальный угол закручивания определяется

![]() .

.

Лекция 18 Подшипники. Классификация, область применения, расчет на долговечность

Подшипники служат опорами для вращающихся валов. Они разделяются на две основные группы:

а) подшипники скольжения;

б) подшипники качения.

Подшипники качения следует применять везде, где это возможно, так как они обладают следующими крупными достоинствами.

а) низким относительным коэффициентом трения;

б) малой чувствительностью к недостатку смазки;

в) комплектной взаимозаменяемостью в мировом масштабе;

г) относительной дешевизной, благодаря массовому характеру производства.

К недостаткам подшипников качения можно отнести:

а) слабую сопротивляемость ударной нагрузке;

б) невозможность работы на сверхвысоких скоростях (свыше 50000 об/мин), вследствие прогрессивного возрастания центробежных сил инерции;

в) плохую работу в загрязненной среде.

Подшипники скольжения следует применять там, где нельзя применить подшипники качения, а именно:

а) когда подшипник должен быть разъемным по оси (например, подшипники средних шеек коленчатого вала);

б) для очень больших нагрузок, когда подходящих стандартных подшипников качения подобрать нельзя;

в) для сверхбыстроходных валов, где центробежные силы инерции не допускают применения подшипников качения;

г) для работы в сильно загрязненной среде или воде.

Распространенное мнение, что подшипники скольжения дешевле подшипников качения, глубоко ошибочно.

Основы гидродинамической теории смазки.

Виды трения:

1. Сухое трение - без смазки.

2. Полужидкостное трение, когда имеет место лишь частичное касание вала и подшипника.

3. Жидкостное трение - только между молекулярными слоями жидкости, когда металлические поверхности вала и подшипника не касаются одна другой.

Все виды трения существуют реально и используются практически.

Сухое трение применяется там, где трущиеся поверхности нельзя защитить от попадания грязи, пыли и абразива, (например, шарниры гусениц, оси подвесок гусеничных машин и проч.). В этих случаях подшипники без смазки имеют меньший износ.

Жидкостное трение - это идеальный расчетный вид трения, на который должны быть ориентированы все подшипники при установившемся режиме работы.

Полужидкостное трение имеет место при неустановившемся режиме (трогании с места, торможении, резких толчках и ударах). Основы теории смазки при жидкостном трении впервые разработаны русским ученым проф. Петровым. Он установил, что поток движущейся жидкости, взаимодействуя о наклонной пластиной, образует масляный клин и создает подъемную силу, величина которой пропорциональна скорости и вязкости жидкости и обратно пропорциональна квадрату минимального зазора. В подшипнике, при смещении вала под действием нагрузки на величину эксцентриситета, также образуется изогнутые масляный клин и возникает подъемная сила, которая при жидкостном трении уравновешивает реакцию опоры, и вал вращается, не касаясь подшипников.