- •Раздел 1 Теоретическая механика

- •Раздел 2. Сопротивление материалов

- •Раздел 3. Теория механизмов и машин

- •Раздел 4. Детали машин

- •Введение

- •Раздел 1 Теоретическая механика Лекция 1

- •Основы статики теоретической механики.

- •1.1. Основные понятия и определения статики

- •1.2. Аксиомы статики

- •1.4 Соединение тел с помощью шарниров.

- •Лекция 2. Система сходящихся сил. Условия равновесия плоской системы сил

- •2.1. Система сходящихся сил

- •Условия равновесия системы сходящихся сил в алгебраической форме

- •2.2. Момент силы относительно точки

- •Относительно точки

- •2.5. Формулы для моментов силы относительно осей координат

- •2.6. Пара сил

- •2.7. Плоская система сил

- •Статически определимые и статически неопределимые задачи

- •Лекция 3 Общие принципы расчетов

- •3.1.Основные положения

- •3.2. Основные допущения в сопротивлении материалов

- •3.3. Внешние и внутренние силы. Метод сечений

- •3.4. Построение эпюр внутренних факторов для стержнем. Построение эпюр нормальных сил n

- •Лекция 4 Понятия о напряжениях. Деформации

- •4.2. Понятия о линейных и угловых деформациях тела

- •4.3. Растяжение и сжатие прямого бруса

- •4.4. Напряжения в поперечных сечениях бруса

- •4.5. Продольные и поперечные деформации. Коэффициент Пуассона

- •4.6. Коэффициент запаса прочности. Допускаемые напряжения

- •4.7. Расчет на прочность при растяжении (сжатии)

- •Лекция 5 Кручение

- •5.1. Построение эпюр крутящих моментов

- •5.2. Определение напряжений в стержнях круглого поперечного сечения. Расчет на прочность

- •5.4. Деформации и перемещения при кручении валов. Расчет на жесткость

- •Лекция 6

- •6.1. Общие понятия и определения. Виды изгибов.

- •6.2. Характер напряжений при изгибе. Определение изгибающего момента и поперечной силы

- •Лекция 7 Построение эпюр поперечних сил и изгибающих моментов.

- •7.1. Зависимость между изгибающим моментом, поперечной

- •Силой и интенсивностью распределенной нагрузки.

- •Лекция 8 Нормальных напряжений при чистом изгибе балки

- •8.1. Определение нормальных напряжений при чистом изгибе балки

- •8.2. Расчет на прочность по нормальным напряжениям

- •8.3. Рациональные формы сечения балок.

- •9.1. Машина, классификация

- •9.2. Структурный анализ механизмов

- •9.3. Классификация механизмов

- •9. 4. Кулачковые механизмы

- •Классификация кулачковых механизмов

- •9.5. Зубчатые механизмы

- •9.6. Структурный анализ и синтез механизмов.

- •Структурные схемы механизмов

- •Лекция 10 Кинематический анализ плоского механизма. План скоростей и ускорений. Кинематическое исследование механизмов.

- •10.1. Определение скоростей. Понятие о теореме подобия для определения скоростей отдельных точек звеньев.

- •Лекция 11

- •11.1. Механизмы передач с неподвижными осями.

- •11.2. Механизмы передач с подвижными осями

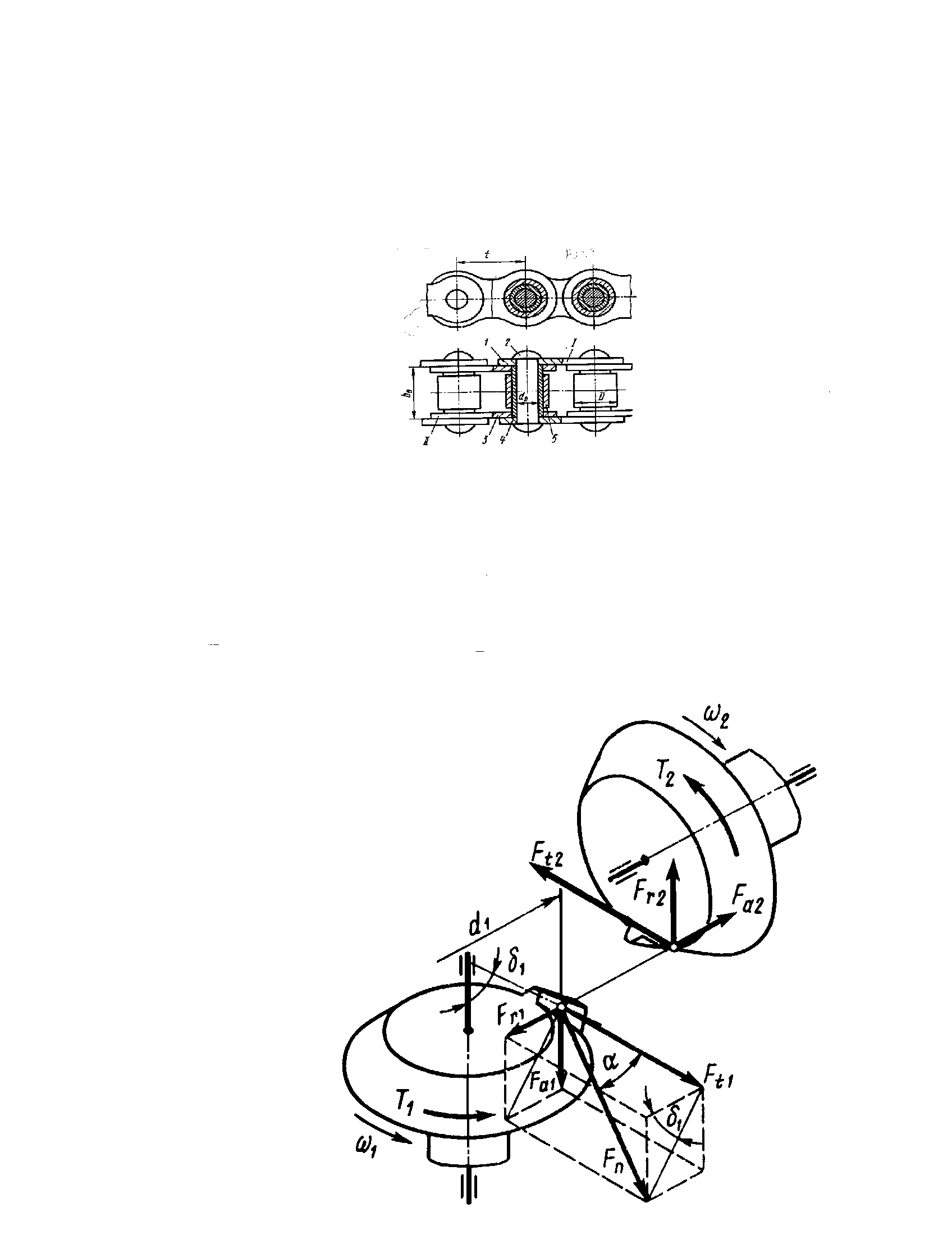

- •12.1. Классификация деталей машин

- •12.2. Механические передачи

- •12.2.2. Повреждения эвольвентных зубьев

- •12.2.3. Классификация зубчатых передач.

- •12.2.4. Материал и термообработка шестерен

- •12.2.5. Прямозубая цилиндрическая передача Достоинства

- •Недостатки

- •12.2.6. Основные геометрические размеры прямозубой цилиндрической передачи

- •12.2.7. Разложение сил в прямозубой цилиндрической передаче

- •12.2.8. Порядок расчета закрытой прямозубой цилиндрической передачи

- •12.2.9. Порядок расчета открытой прямозубой передачи

- •Лекция 13 Косозубая цилиндрическая передача

- •13.1. Разложение сил в косозубой передаче

- •13.2. Проектный расчет открытой косозубой цилиндрической передачи.

- •13.3. Особенности расчета косозубых цилиндрических шестерен

- •13.4. Особенности расчета косозубой цилиндрической передачи по изгибным напряжениям.

- •13.5. Шевронная передача

- •Лекция 14 Коническая зубчатая передача

- •14.2. Проектный расчёт открытой конической прямозубой передачи

- •Лекция 15 Червячная передача

- •Лекция 16 Редукторы, классификация, схемы.

- •16.1. Зубчатые редукторы

- •16.2. Червячные редукторы

- •Лекция 17 Валы. Материал . Предварительный и уточненный расчет валов

- •17.1. Материал валов

- •17.2. Расчет валов на прочность

- •17.3. Предварительный расчет валов

- •17.4. Уточненный расчет валов

- •17.5. Определение допускаемых напряжений изгиба в валах

- •17.6. Расчет валов на жесткость

- •Лекция 18 Подшипники. Классификация, область применения, расчет на долговечность

- •18.1. Подшипники скольжения

- •Конструктивные типы подшипников скольжения

- •18.2. Подшипники качения

- •19. Список использованной литературы

13.5. Шевронная передача

Цилиндрическое зубчатое колесо, венец которого по ширине состоит из участков с правыми и левыми зубьями, называется ш е в р о н н ы м.

Из технологических соображений шевронные колеса изготовляют двух типов с дорожкой посредине колеса (а) и без дорожки (б).

β

β

Fa/ Fa/

F/ F/

Ft/

Ft/

Ft/

Ft/

б)

Рис.13.4

В шевронном колесе осевые силы Fa/ на полушевронах, направлены в противоположные стороны, взаимно уравновешиваются внутри колеса и на валы и опоры валов не передаются. Поэтому у шевронных колес угол наклона зубьев принимают в пределах β =25о...40о, в результате чего повышается прочность зубьев, плавность работы передачи и ее нагрузочная способность. Поэтому шевронные колеса применяют в мощных быстроходных закрытых передачах.

Недостатком шевронных колес является высокая трудоемкость и себестоимость изготовления.

Лекция 14 Коническая зубчатая передача

Конические передачи передают вращающий момент между валами с пересекающимися осями ( от 100 до 1700, чаще всего под углом 900). Их зубья бывают прямыми, косыми, круговыми и обычно имеют эвольвентный профиль.

Конические зубчатые передачи по сравнению с цилиндрическими имеют большую массу и габариты, сложнее в изготовлении, а также монтаже, так как требуют точной фиксации осевого положения зубчатых колес.

Наибольшее распространение имеют конические передачи с прямыми и криволинейными зубьями; последние постепенно вытесняют передачи с тангенциальными зубьями.

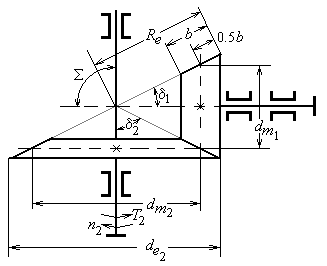

Рис.14.1

Конические зубчатые колеса с криволинейными зубьями могут иметь круговую, эвольвентную и циклоидальную линию зубьев; наиболее распространенные колеса с круговыми зубьями.

К онические

передачи с криволинейными зубьями

по сравнению с прямозубыми имеют

большую нагрузочную способность,

работают более плавно, и следовательно,

динамические нагрузки и шум при их

работе меньше.

онические

передачи с криволинейными зубьями

по сравнению с прямозубыми имеют

большую нагрузочную способность,

работают более плавно, и следовательно,

динамические нагрузки и шум при их

работе меньше.

Рис.14.2

m – средний делительный окружной модуль;

d = mz – делительный диаметр среднего сечения;

z1 = 18...30 – число зубьев шестерни;

me – внешний делительный окружной модуль;

Сначала конструктор выбирает внешний окружной модуль mte, из которого рассчитывается вся геометрия зацепления, в частности, нормальный модуль в середине зуба

mnm= mte (1 – 0,5 b/Re),

где: Re – внешнее конусное расстояние.

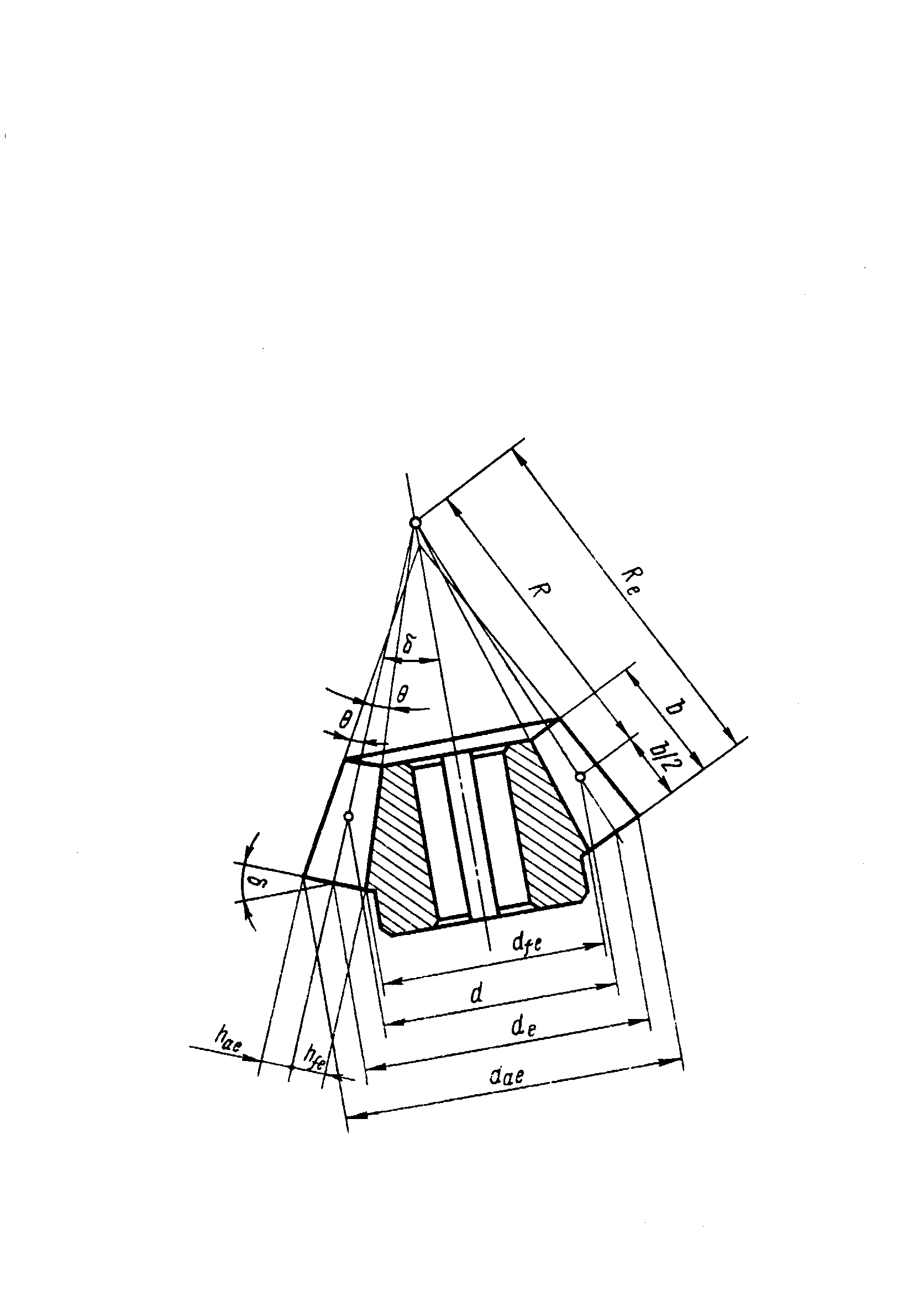

Силы в конической передаче действуют аналогично цилиндрической, однако следует помнить, что из-за перпендикулярности осей радиальная сила на шестерне аналогична осевой силе для колеса и наоборот, а окружная сила при переходе от шестерни к колесу только меняет знак

![]() ;

;

![]() .

.

Рис.14.3.

Прочностные расчёты конических колёс проводят аналогично цилиндрическим. Из условия контактной выносливости определяют внешний делительный диаметр dwe, из условия прочности на изгиб находят нормальный модуль в середине зуба mе. При этом в расчёт принимаются воображаемые эквивалентные колёса с числами зубьев Zэ1,2 =Z1,2 / cos1,2 и диаметры dэ1,2 = me Z1,2 / cos1,2. Здесь Z1, Z2, - фактические числа зубьев конических колёс. При этом числа Zэ1,2 могут быть дробными.

В эквивалентных цилиндрических колёсах диаметр начальной окружности и модуль соответствуют среднему сечению конического зуба, вместо межосевого расстояния берётся среднее конусное расстояние, а профили эквивалентных зубьев получают развёрткой дополнительного конуса на плоскость.

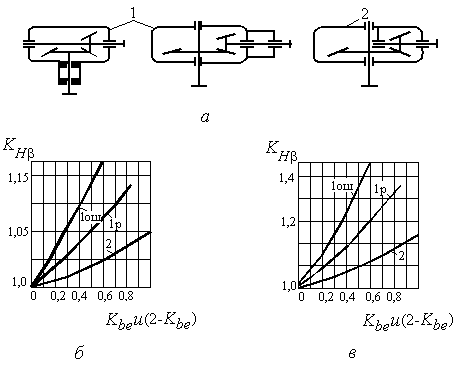

14.1. Расчёт закрытой конической зубчатой передачи

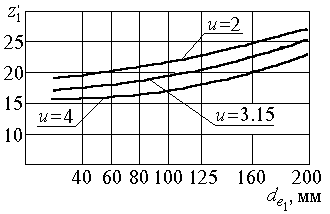

Рис.14.4 |

Наибольшее применение в редукторостроении получили прямозубые конические колёса, у которых оси валов пересекаются под углом S=90° (рис. 14.3). |

Проектный расчёт. Основной габаритный размер передачи - делительный диаметр колеса по внешнему торцу - рассчитывают по формуле [1] :

,

,

где: Епр - приведённый модуль упругости, для стальных колёс Епр =Естали= =2,1×105 МПа;

T2 - вращающий момент на валу колеса, Н×мм;

Kнβ - коэффициент неравномерности распределения нагрузки по длине зуба, определяют по графикам на рис.14.4.

Здесь

Кbe

- коэффициент ширины зубчатого венца

относительно внешнего конусного

расстояния,

![]() .

.

Рекомендуют принять Кbe £ 0,3. Меньшие значения назначают для неприрабатываемых зубчатых колёс, когда H1 и H2 > 350 HB или V > 15 м/с.

Наиболее распространено в редукторостроении значение Кbe = 0,285, тогда предыдущее выражение для определения делительного диаметра по внешнему торцу колеса принимает вид

,

,

где: uр – расчетное передаточное число конической передачи.

.

Рис. 14.5

Геометрический

расчёт.

Определяют диаметр шестерни по внешнему

торцу

![]() .

.

Число

зубьев шестерни

![]() назначают по рекомендациям.

назначают по рекомендациям.

По значению определяют число зубьев шестерни:

![]() при

Н1 и Н2 £

350 HB ,

при

Н1 и Н2 £

350 HB ,

![]() при

Н1 ³

45 HRC и Н2 £

350 HB ,

при

Н1 ³

45 HRC и Н2 £

350 HB ,

![]() при

Н1 и Н2 ³

45 HRC .

при

Н1 и Н2 ³

45 HRC .

Вычисленное значение z1 округляют до целого числа.

Рис.14.6

Определяют

число зубьев колеса

![]() .

.

Вычисленное

значение

![]() округляют до целого числа. После этого

необходимо уточнить:

округляют до целого числа. После этого

необходимо уточнить:

-

передаточное число передачи

![]() ,

,

-

угол делительного конуса колеса

![]() ,

,

-

угол делительного конуса шестерни

![]() ,

,

-

внешний окружной модуль

![]() .

.

Рекомендуется

округлить

![]() до стандартного значения mеф

по ряду модулей: 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10. После

этого уточняют величины диаметров

до стандартного значения mеф

по ряду модулей: 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10. После

этого уточняют величины диаметров ![]() и

и

![]() .

.

Рассчитывают

величину внешнего конусного расстояния

передачи

.

.

Рабочая

ширина зубчатого венца колеса

![]() .

.

Полученное

значение

![]() округляют до ближайшего из ряда

нормальных линейных размеров.

округляют до ближайшего из ряда

нормальных линейных размеров.

Определяют расчётный модуль зацепления в среднем сечении зуба

![]() .

.

При

этом найденное значение

![]() не округляют!

не округляют!

Рассчитывают

внешнюю высоту головки зуба

![]() .

.

Внешнюю

высоту ножки зуба определяют как

![]() .

.

Внешний диаметр вершин зубьев колёс рассчитывают по формуле

![]() .

.

Угол

ножки зуба рассчитывают по формуле

![]() .

.

Проверочный расчёт. При расчёте на выносливость зубьев колёс по контактным напряжениям проверяют выполнение условия

,

,

где: Eпр -приведённый модуль упругости, для стальных колёс Eпр = Eстали = =2,1×105 МПа ;

![]() -

вращающий момент на шестерне, Н×мм,

-

вращающий момент на шестерне, Н×мм,

![]() ;

;

здесь

![]() - кпд передачи;

- кпд передачи;

![]() -

коэффициент расчётной нагрузки,

-

коэффициент расчётной нагрузки,

![]() ;

коэффициент концентрации нагрузки

;

коэффициент концентрации нагрузки

![]() ;

;

![]() -

коэффициент динамической нагрузки,

назначенной по окружной скорости

-

коэффициент динамической нагрузки,

назначенной по окружной скорости

![]() ;

;

![]() -

делительный диаметр шестерни в среднем

сечении зуба;

-

делительный диаметр шестерни в среднем

сечении зуба;

![]() ;

;

![]() -

угол зацепления,

=20°

.

-

угол зацепления,

=20°

.

Далее проверяют зубья колёс на выносливость по напряжениям изгиба по формулам:

![]() и

и

![]() ,

,

где:

![]() - окружное усилие в зацеплении, Н,

- окружное усилие в зацеплении, Н,

![]() ;

;

![]() -

коэффициент расчётной нагрузки,

-

коэффициент расчётной нагрузки,

![]() .

Здесь

.

Здесь

![]() , а

, а

![]() -

коэффициент динамичности.

-

коэффициент динамичности.

![]() -

коэффициент формы зуба соответственно

шестерни и колеса, находят по таблице

в

зависимости от эквивалентного числа

зубьев колёс

-

коэффициент формы зуба соответственно

шестерни и колеса, находят по таблице

в

зависимости от эквивалентного числа

зубьев колёс

![]() .

.