- •Раздел 1

- •Глава I основные свойства металлов и сплавов, применяемых в машиностроении.

- •§ 1. Свойства металлов и сплавов

- •§ 2. Кристаллизация металлов и сплавов

- •§ 3, Построение диаграммы состояния

- •§ 4. Структурные составляющие железоуглеродистых сплавов

- •§ 5. Диаграмма состояния системы железо — углерод

- •§ 6. Практическое применение диаграммы состояния железоуглеродистых сплавов

- •Глава III

- •§ 7. Исходные материалы для доменного производства

- •§ 9. Устройство доменной печи и вспомогательные устройства при ней

- •§ 10. Физико-химические процессы, происходящие в доменной печи

- •§ 11. Расход материалов и тепла на 1 кг выплавляемого чугуна

- •§ 12. Технико-экономические показатели доменной плавки

- •§ 13. Продукты доменного производства и их использование

- •§ 14. Методы прямого восстановления железа из руд

- •§ 15. Устройство доменного цеха

- •Глава IV

- •§ 16. Современные способы производства стали

- •§ 17. Производство стали методом продувки жидкого чугуна воздухом или кислородом в конвертерах

- •§ 18. Производство стали на поду мартеновской печи

- •Основной процесс плавки на жидкой завалке

- •§ 19. Контроль плавки и качества получаемой стали

- •§ 20. Технико-экономические показатели работы мартеновских печей

- •§ 21. Производство стали в электропечах

- •§ 22. Комбинированные методы плавки стали с применением электропечей

- •§ 23. Разливка стали в слитки

- •§ 24. Строение стального слитка и его пороки

- •Глава V металлургия меди

- •§ 25. Медные руды и их обогащение

- •§ 26. Получение расплава сульфидов меди и железа (медного штейна)

- •§ 27 Получение черновой меди

- •§ 28. Огневой способ рафинирования меди

- •§ 29. Электролитическое рафинирование меди

- •§ 30. Гидрометаллургический способ получения меди

- •Глава VI металлургия алюминия

- •§ 31. Характеристика алюминиевых руд и их месторождения

- •§ 32. Способы получения чистого глинозема

- •§ 33. Электролиз глинозема и применяемое оборудование

- •§ 34. Рафинирование алюминия и гост на алюминий

- •§ 35. Электротермический способ получения алюминиевых сплавов и алюминия

- •Глава VII

- •§ 36. Характеристика сырья для производства магния

- •§ 37. Подготовка магниевого сырья для электролиза

- •§ 38. Устройство электролизной ванны для получения магния

- •§ 39. Технология электролиза магния из хлоридов магния

- •§ 40. Рафинирование магния

- •§ 41. Понятие о производстве магния термическими методами

- •Раздел III литейное производство

- •Общие понятия

- •Глава IX

- •9 42. Общие сведения

- •§43. Материалы, применяемые для изготовления моделей и стержневых ящиков

- •§ 44. Принципы конструирования моделей и стержневых ящиков

- •§ 45. Технология изготовления деревянной модели

- •§ 46. Изготовление металлических моделей

- •§ 4 Конструирование детали с учетом' изготовления модели

- •§ 48. Формовочные и стержневые материалы, смеси и их приготовление

- •Стержневые смеси и их составы

- •§ 49. Приготовление формовочных и стержневых смесей

- •§ 50. Оборудование для приготовления формовочных и стержневых смесей и его работа

- •§ 51. Технология изготовления форм

- •Изготовление формы в двух опоках по разъемной модели при ручной формовке

- •Изготовление форм в почве с одной опокой

- •Изготовление крупных литейных форм

- •Изготовление форм при машинной формовке

- •§ 52. Формовочные машины

- •§ 53. Литниковая система

- •§ 54. Конструирование деталей с учетом изготовления форм

- •§ 55. Изготовление стержней

- •§ 56. Сушка форм и стержней

- •Отделка и контроль сухих стержней и форм

- •§ 57. Сборка форм

- •§ 58. Конструирование внутренних полостей и отверстий в отливке

- •§ 59. Требования, предъявляемые к сплавам как литейным материалам, и процесс образования отливки в форме

- •§ 60 Конструирование деталей с учетом литейных свойств сплава

- •Глава X

- •§ 61. Микроструктура чугуна в отливке

- •§ 62. Влияние химического состава и скорости охлаждения на микроструктуру чугуна

- •§ 63. Высокопрочный серый чугун

- •§ 64. Серый чугун со специальными свойствами

- •§ 65. Шихтовые материалы для чугунного литья

- •§ 66. Плавильные печи и плавка чугуна

- •§ 67. Особенности изготовления форм для чугунного литья

- •§ 68. Заливка форм

- •Глава XI

- •§ 69. Механические свойства и структура ковкого чугуна

- •§ 70. Литейные свойства белого чугуна

- •§ 71. Печи для плавки белого чугуна

- •§ 72. Особенности изготовления форм

- •§ 73. Термическая обработка отливок из белого чугуна

- •§ 74. Печи для отжига отливок

- •Глава XII производство стальных отливок

- •§ 75. Механические свойства и области применения сталей

- •§ 76. Микроструктура сталей

- •§ 77. Специальные сорта стали

- •§ 78. Печи для плавки стали

- •§ 79. Плавка стали в малом конвертере с кислой футеровкой

- •§ 80. Особенности изготовления форм

- •§ 81. Разливка стали

- •§ 82. Термическая обработка стальных отливок

- •Глава XIII

- •§ 83 Медные сплавы

- •§ 84. Шихтовые материалы

- •§ 85. Плавильные печи и плавка в них медных сплавов

- •§ 86. Формовочные и стержневые смеси

- •§ 87. Особенности формовки

- •§ 88. Алюминиевые сплавы

- •§ 89. Шихтовые материалы

- •§ 90. Печи для плавки алюминиевых сплавов

- •§ 91. Плавка алюминиевых сплавов

- •§ 92. Особенности формовки и заливки алюминиевых сплавов

- •§ 93. Магниевые литейные сплавы и их свойства

- •§ 95. Печи для плавки магниевых сплавов

- •§ 96. Особенности формовки и заливки магниевых сплавов

- •§ 97. Термическая обработка алюминиевых и магниевых сплавов

- •§ 98. Антифрикционные сплавы на основе олова и свинца

- •Глава XIV выбивка, обрубка и очистка литья

- •Глава XV

- •§ 99. Литье в металлические формы

- •§ 100. Литье под давлением

- •§ 102 Центробежное литье

- •§ 103. Производство точных отливок по выплавляемым моделям

- •Глава XVI

- •§ 104. Брак литья и его причины

- •§ 105. Исправление литейных пороков в отливках

- •§ 106. Перспективы развития литейного производства

- •Раздел IV обработка металлов давлением

- •Глава XVII общие понятия

- •§ 107. Сущность обработки металлов давлением

- •§ 108. Влияние обработки давлением и условий ее осуществления на свойства и структуру исходного материала

- •Глава XVIII

- •§ 109. Термический режим

- •§ 110 Нагревательные устройства

- •Глава XIX

- •§ 111. Сущность процесса

- •§ 112. Сортамент проката

- •§ 113. Прокатное оборудование

- •Глава XX волочение

- •§ 114. Сущность процесса

- •§ 115. Волочильное оборудование

- •Глава XXI прессование

- •§ 116. Сущность процесса

- •Глава XXII

- •§ 117. Общие понятия о кузнечно-штамповочном производстве

- •§ 118. Общие понятия о свободной ковке

- •§ 119. Оборудование для свободной ковки

- •§ 120. Технология свободной ковки

- •Глава XXII/

- •§ 121. Сущность процесса

- •§ 122. Штамповочные молоты

- •§ 123. Молотовые штампы

- •§ 124. Вес исходного материала для штамповки на молоте

- •§ 125 Штамповка на кривошипных горячештамповочных прессах

- •§ 125 Штамповка на кривошипных горячештамповочных прессах

- •§ 126. Штамповка на горизонтально-ковочных машинах

- •§ 127. Другие виды горячей объемной штамповки

- •§ 128. Отделочные операции после штамповки

- •§ 129. Особенности ковки и штамповки алюминиевых, магниевых и медных сплавов

- •§ 130. Холодная высадка

- •Глава XXIV

- •§ 131 Сущность процесса

- •§ 132. Технология листовой штамповки

- •§ 133. Конструкции штампов

- •§ 134. Механизация листоштамповочных работ

- •§ 135. Оборудование листовой штамповки

- •§ 136. Штампованно-сварные конструкции

- •Раздел V

- •Глава XXV

- •Глава XXVI

- •137. Сварочные машины и аппараты для дуговой электросварки

- •§ 138. Электроды.

- •§ 139. Сварные соединения.

- •§ 140. Техника ручной сварки

- •§ 141. Сварка угольной дугой.

- •Глава XXVII автоматическая дуговая сварка

- •§ 142. Автоматические установки для дуговой электросварки

- •§ 143. Шланговый полуавтомат

- •§ 144. Видь! автоматической сварки

- •§ 145. Флюсы и электродная проволока

- •§ 148. Техника сварки под флюсом

- •§ 147. Электрошлаковая сварка

- •§ 148. Дуговая сварка в защитных газах

- •§ 149. Технологические особенности дуговой сварки сталей

- •§ 150. Технологические приемы сварки конструкционных сталей

- •§ 151. Сварка аустёнитных сталей

- •§ 152. Примеры изготовления сварных конструкций дуговой электросваркой

- •Глава XXVIII контактная электросварка

- •§ 153. Физическая сущность процесса

- •§ 154. Стыковая сварка

- •§ 155. Точечная сварка

- •§ 156. Шовная сварка

- •Глава XXIX

- •§ 157. Газы

- •§ 159. Аппаратура для газовой сварки

- •§ 160. Техника сварки

- •§ 161. Газовая сварка стали

- •§ 162. Газопрессовая сварка

- •§ 163. Кислородная резка

- •§ 164. Аппаратура для кислородной резки

- •§ 165. Резка стали больших толщин

- •§ 166. Поверхностная резка

- •Глава XXX сварка чугуна и цветных металлов и сплавов

- •§ 167. Сварка чугуна

- •§ 168. Сварка цветных металлов

- •§ 169. Наплавка твердых сплавов

- •Глава XXXI

- •Глава XXXII

- •Глава XXXIII виды заготовок и их предварительная обработка

- •§ 170. Виды заготовок

- •§ 171. Основные понятия о технологичности конструкций

- •§ 172. Припуски на обработку

- •§ 173. Разметка заготовок

- •§ 174. Предварительная обработка заготовок из проката

- •§ 175. Механизированные слесарные работы.

- •§ 176. Краткий перечень методов обработки металлов резанием

- •§ 177. Понятия о вспомогательном оборудовании, принадлежностях, приспособлениях, установке и закреплении заготовок для обработки

- •Глава XXXIV

- •§ 178. Видь! процессов резания. Поверхности на обрабатываемых

- •§ 179. Резец, его части и элементы

- •§ 180. Материалы, применяемые для изготовления резцов

- •§ 181. Цельные и составные резцы

- •§ 182. Процесс резания и стружкообразования

- •Образование нароста при резании

- •§ 183. Силы резания

- •§ 184. Износ инструментов

- •§ 185. Стойкость инструментов. Скорость и мощность резания

- •§ 186. Основное технологическое время

- •§ 187. Высокопроизводительное резание металлов

- •Глава XXXV приводы и основные механизмы металлорежущих станков.

- •§ 188. Типы приводов станков. Кинематические схемы

- •§ 189. Передачи, применяемые в станках

- •§ 190. Ряды чисел оборотов и подач станков

- •191. Элементарные механизмы шестеренных коробок

- •§ 192. Приводы бесступенчатого регулирования чисел оборотов

- •§ 193 Реверсивные механизмы. Механизмы поступательно-возвратного и периодического движения

- •Глава XXXVI

- •§ 194. Токарно-винторезный станок

- •§ 195. Основные типы токарных резцов.

- •§ 196. Принадлежности и приспособления к токарным

- •§ 197. Работы, выполняемые на токарных станках

- •§ 198. Лобовые и карусельные станки

- •§ 199. Многорезцовые токарные станки

- •§ 200. Токарно-револьверные станки

- •§ 201. Токарные автоматы и полуавтоматы

- •Глава XXXVII

- •§ 202. Сверла. Элементы резания при сверлении

- •§ 203. Зенкеры, развертки и метчики

- •§ 204. Основы резания при сверлении

- •§ 205. Сверлильные станки

- •§ 206. Принадлежности и приспособления к сверлильным станкам

- •§ 207. Работы, выполняемые на сверлильных станках

- •§ 208. Расточные станки

- •§ 209. Работы, выполняемые на расточных станках

- •Глава XXXVIII

- •§ 210. Фреза и ее элементы

- •§ 211. Основы резания при фрезеровании

- •§ 212. Основные типы фрез

- •§ 213. Фрезерные станки

- •§ 214 Принадлежности и приспособления к фрезерным станкам

- •§ 215. Работы, выполняемые на фрезерных станках

- •395. Делительная головка.

- •Глава XXXIX

- •§ 216. Строгальные и долбежные резцы. Элементы резания при строгании и долблении

- •Строгального (слева) и долбежного (справа) резцов; д и е — схемы деформации строгальных резцов в процессе резания

- •§ 217. Станки строгальной группы

- •§ 218. Работы, выполняемые на строгальных станках

- •Глава xl

- •§ 219. Протягивание как технологический процесс

- •Схемы резания при протягивании

- •Методы протягивания

- •§ 220. Элементы протяжки

- •Элементы резания при протягивании

- •§ 221. Протяжные станки

- •§ 222. Работы выполняемые на протяжных станках

- •Глава xl1

- •§ 223. Понятие о шлифовании. Шлифовальные круги и их строение

- •Абразивные материалы

- •§ 224. Шлифовальные станки

- •Круглошлифовальный станок

- •§ 225. Работы, выполняемые на шлифовальных станках

- •§ 226. Отделочные работы

- •Глава xl1i

- •§ 227. Фрезерование зубчатых колес. Зубофрезерный станок

- •§ 228 Нарезание зубчатых колес на зубодолбежных и зубострогальных

- •§ 229. Понятие о зубоотделочных станках

- •Глава xliii

- •§ 230. Электроискровой метод обработки металлов

- •§ 23V электрохимические способы обработки металлов

- •Анодно-механический метод обработки металлов

- •Обработка материалов с помощью ультразвуковых колебаний

- •§ 232. Обработка резанием конструкционных пластмасс

- •Глава xliv

- •Раздел VII неметалические материалы общие сведения

- •Глава xlv древесные материалы

- •§ 233. Физико - механические свойства древесных материалов

- •§ 234. Лесоматериалы. Шпон и фанера

- •Глава xlv/ пластические массы, их свойства и применение

- •§ 235. Основные технологические методы изготовления деталей и изделий из пластмасс

- •§ 236. Технология переработки порошкообразных и волокнистых прессматериалов в пластмассовые детали и изделия

- •§ 237. Основные физико-механические свойства некоторых типов порошкообразных и волокнистых пластмасс и области их применения

- •§ 238. Технология переработки слоистых композиций

- •§ 239. Основные физико-механические свойства некоторых типов слоистых пластиков и области их применения

- •§ 240. Технология получения органического стекла, полистирола, целлулоида и винипласта

- •§ 241. Основные физико-механические свойства органического стекла, полистиро'ла, целлулоида и винипласта и области их применения

- •§ 242. Новые типы пластических масс — полиэтилен, фторопласты, полиамиды

- •§ 243. Газонаполненные пластмассы или пенопласты

- •§ 244. Основные принципы конструирования прессованных пластмассовых деталей

- •Глава xlv1i лакокрасочные материалы

- •Глава xlvhi резиновые материалы и изделия

- •§ 245. Основные процессы резинового производства

- •Особенности изготовления армированной, пористой и твердой резин

- •§ 246. Основные физико-механические свойства некоторых типов резины и область их применения

- •Глава X.Lix кожа, ее свойства и применение

- •§ 247. Технология получения стекла и стеклоизделия

- •§ 248. Особенности производства оптического, тройного и других стекол

- •§ 249. Основные свойства стекол

- •§ 250. Стеклянное волокно и изделия из него

Глава XIV выбивка, обрубка и очистка литья

После заливки и охлаждения металла в земляной форме отливку из нее вынимают (выбивают), причем форма разрушается. Отработанную (горелую) землю направляют с места выбивки в земледелку, а отливки транспортируют в отделение выбивки стержней или непосредственно в отделение очистки и обрубки.

Выбивка литья. В индивипуальном производстве применяют ручную выбивку отливок. Опоку подвешивают на цепях крана и освобождают ее от формовочной смеси ударами кувалды по поверхности формы и по стенкам опоки, а также разрыхлением формовочной смеси ломом.

При серийном и массовом производстве выбивка отливок из формы и удаление стержней механизированы. В этом случае их выбивают на вибрационной решетке и рамке или вибрационным коромыслом.

На заводах массового производства отливки выбивают из форм автоматически (фиг. 84). Автоматическое устройство состоит из системы четырех коромысел с вибраторами, вращающимися вокруг вертикальной оси с остановками в трех позициях. На первой позиции опоки 2 зажимаются захватами коромысла 3 и переводятся во вторую позицию; здесь под действием включенных вибраторов земля выбивается в бункер, а затем передается на транспортер 4, направляющий ее в землеприготовительное отделение. Отливки по наклонному решетчатому склизу 5 поступают на транспортный конвейер 6, который транспортирует их в очистное отделение. На третьей позиции опоки снова опускаются на литейный конвейер 1 и освобождаются от зажимов.

Выбивка стержней. Стержни выбивают из отливок вручную, пневматическими вибрационными устройствами или струей воды.

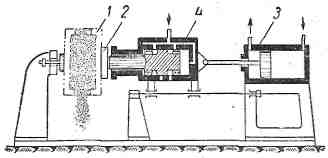

Выбивка стержней на вибрационном станке показана на фиг. 85. Отливка / зажимается в пневматических тисках 2 машины пневматическим цилиндром 3. Вибратором 4 приводят зажатую отливку в состояние вибрации, отчего имеющиеся в ней стержни разрушаются.

Струей воды стержни выбивают из сложного, среднего и крупного литья. Эту операцию выполняют в особых камерах, в которых отливки помещаются на вращающемся столе. Вода с песком стекает в особый отстойник, находящийся под камерой, где песок отстаивается. Накопившийся песок периодически выгребают из отстойника, а воду сливают в канализацию.

При выбивке стержней воду подают тонкой струей из сопла диаметром 4 - 8 мм под давлением 25—100 am.

Удаление литников и прибылей. Литники чугунных отливок отбивают кувалдой. Для удаления литников от отливок из вязких металлов (сталь, сплавы цветных металлов) применяют дисковые и ленточные пилы: первые главным образом для стальных отливок, вторые для отливок из цветных металлов.

Литники и прибыли на стальном литье отрезают также беззубыми дисками, имеющими большую окружную скорость (около 140 м/сек).

Фиг. 84 Автоматическая выбивка отливок из форм.

Для удаления прибылей применяют и газовую резку. Для стального мелкого и меднолитья применяют пресс-кусачки. На заводах массового производства применяют фрезерные полуавтоматы для отрезки литников.

Обрубка и очистка литья. На отливках обрубают заусенцы, приливы и остатки литников. Обрубку заусенцев производят пневматическим зубилом. Наружную и внутреннюю поверхности отливок подвергают очистке. В литейных индивидуального производства очищают поверхность отливки от пригоревшей формовочной смеси вручную стальной щеткой, скребком, пневматическими зубилами и в барабанах.

В серийном и массовом производстве применяют очистку отливок в дробеструйных и дробеметных аппаратах и струей воды в смеси с песком. Дробеструйную очистку литья производят чугунной дробью. Струю дроби направляют на поверхность отливки с большой скоростью.Дробеметный ленточный барабан приведен на фиг. 86. Торцевые стенки 1 барабана неподвижны, верхняя часть боковой поверхности образована крыш2, неподвижной при работе барабана.

Дно барабана образовано пластинчатой лентой 3. Отливки, увлекаемые лентой при ее движении снизу вверх, перекатываются, трутся друг о друга, подвергаясь при этом действию струи чугунной дроби. Чугунная дробь выбрасывается лопатками турбины, не показанной на чертеже, со скоростью 70 м/сек. После окончания очистки крышку открывают, ленту пускают в обратную сторону, как показано стрелкой, и отливки выбрасывают в приготовленный ящик 5.В эти барабаны отливки загружают ковшевым элеватором 4. Металлическая дробь очищается от пыли и подается элеватором 6 в дробеструйный аппарат. Очистка отливок в барабане

Фиг 85. Вибрационный станок для Фиг. 86. Дробеметный ленточный барабан.

выбивки стержней.

продолжается 15—20 мин. На заводах массового производства применяют дробеметные аппараты в виде проходных камер непрерывного действия.

Для очистки больших отливок применяют пескогидравлическую установку. Отливки подают в камеру по рельсовому пути и ставят на поворотные

круги. Рабочий находится вне камеры и управляет соплами через специальные окна.

Воду с песком при давлении 35 am подают на отливку для очистки ее поверхности.

Зачистка и отделка отливок. После очистки отливок от пригоревшей формовочной смеси. удаляют приливы, оставшиеся после удаления литника, прибылей, выпоров и заливов. Для очистки мелких отливок применяют стационарные станки с абразивными кругами. Для очистки крупных отливок применяют приспособление с гибким валом переносными абразивными кругами и гибким валом (фиг. 87) или маятниковые и наждачные точила. На заводах массового производства, для удаления остатков питателей, выпоров и заусенцев применяют автоматы и полуавтоматы. Для получения чистой поверхности отливок, подвергаемых эмалировке, никелированию или асфальтированию, их травят в кислотах.

Фиг. 87. Абразивный круг с гибким валом