Министерство образования и науки Российской Федерации

Федеральное государственное автономное образовательное учреждение высшего профессионального образования «Уральский федеральный университет имени первого Президента России Б.Н. Ельцина»

Институт материаловедения и металлургии

Технологический процесс изготовления линз

Преподаватель –––––––––––––––––––––––––––– М.А. Беляева

Выполнила студентка

группы МТ-571402 –––––––––––––––––––––––––––– В.С. Обвинцева

Екатеринбург 2012

Оглавление

Министерство образования и науки Российской Федерации 1

Выполнила студентка 1

группы МТ-571402 –––––––––––––––––––––––––––– В.С. Обвинцева 1

Что такое линза? 3

Технологический процесс изготовления линз 3

Используемые станки 7

Алмазный инструмент 7

Шлифовальный инструмент 8

Полировальный инструмент 8

Калькуляция себестоимости 9

Что такое линза? 2

Технологический процесс изготовления линз 2

Используемые станки 6

Алмазный инструмент 6

Шлифовальный инструмент 7

Полировальный инструмент 7

Калькуляция себестоимости 8

Что такое линза?

Линза (нем. Linse, от лат. Lens — чечевица) — деталь из оптически прозрачного однородного материала, ограниченная двумя полированными преломляющими поверхностями вращения, например, сферическими или плоской и сферической.

В настоящее время всё чаще применяются и «асферические линзы», форма поверхности которых отличается от сферы. В качестве материала линз обычно используются оптические материалы, такие как стекло, оптическое стекло, оптически прозрачные пластмассы и другие материалы.

Линзами также называют и другие оптические приборы и явления, которые создают сходный оптический эффект, не обладая указанными внешними характеристиками.

Технологический процесс изготовления линз

Изготовление линз с эластичным способом их крепления к приспособлению. В единичном и мелкосерийном производстве все операции обработки заготовок делятся на три группы: грубое шлифование исполнительных поверхностей и диаметра; тонкое шлифование и полирование исполнительных поверхностей, центрирование и фасетирование; дополнительная обработка заготовок – нанесение покрытий и склеивание. При этом операции тонкого шлифования и полирования выполняются при эластичном способе блокирования заготовок.

При использовании кратной заготовки или штабика первой операцией является распиливание, кругление и подгонка толщины заготовок; третьей операцией – грубое шлифование исполнительных поверхностей, которое выполняется в единичном производстве вручную на станках для грубого шлифования с применением водных суспензий абразива. Первой обрабатывается сторона, имеющая меньший радиус. На заготовках D ≥ 60 мм кроме толщины выдерживается и допустимая косина. При мелкосерийном производстве для выполнения этой операции применяют станки, оснащенные алмазным инструментом. Заготовки крепятся в цанге. В качестве черновой базы используют поверхность, имеющую меньший радиус.

Следующей операцией является сборка блока эластичным способом. Наиболее целесообразно первыми обрабатывать поверхности заготовок с большим радиусом или с менее жесткими требованиями по точности и чистоте поверхностей. Операции сборки блока предшествует наклеивание с

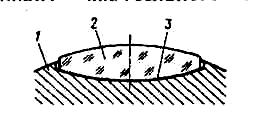

Рис.1– Эластичное крепление заготовок линз

моляных подушек 3 на заготовки 2, которое выполняется вручную или на наклеечном полуавтомате (рис.1). Далее заготовки линз в соответствии с установленным при расчете блока порядком всухую или с помощью тонкого слоя вазелина, используемого при малом радиусе кривизны, притираются к поверхности притирочного (настроечного) приспособления (гриб или чашка).Наклеечное приспособление, нагретое в электрической печи или током высокой частоты до температуры 80 – 100°С, накладывают на подушки, которые оплавляются и прилипают к нему. Охлаждают блоки в воде при нормальной температуре. Для обеспечения осевой симметрии блока с притирочным приспособлением и для погружения наклеечного приспособления в толщу смолы применяют специальное устройство.

Тонкое шлифование первой исполнительной поверхности выполняют на станке ШП в два перехода водными суспензиями микропорошков электрокорунда или алмазным инструментом. Радиус поверхности блока после первого перехода контролируют по ширине зоны ее контакта (притирке) с поверхностью инструмента для второго перехода. В зависимости от радиуса кривизны поверхности, высоты блока и зернистости абразива при первом переходе ширина кольцевой зоны может составлять 0,15 – 0,25 диаметра блока. Расположение этой зоны по самому краю блока указывает на правильность ведения процесса шлифования на первом переходе. После выполнения второго перехода радиус и форму поверхности контролируют пробным стеклом, которое накладывается на увлажненную шлифованную поверхность заготовки.

Полирование ведут на тех же станках водной суспензией полирита с применением смоляных полировальников. Марку смолы выбирают в зависимости от интенсивности процесса и температуры помещения. После контроля качества поверхностей заготовки защищают лаком. Разборку блоков выполняют в холодильных камерах или с помощью ультразвука на специальном полуавтомате (сухая разблокировка), или в ультразвуковых ваннах с использованием в качестве рабочих жидкостей щелочных растворов и ПАВ.

Промывку заготовок осуществляют вручную или на ультразвуковых установках с применением органических растворителей, а промывку наклеечных приспособлений на специальном агрегате, который представляет собой четырехпозиционную установку карусельного типа.

Рис.2– Жесткое крепление заготовок линз

Операции обработки второй исполнительной поверхности заготовок линз выполняются таким же образом, как и первой. Заключительной операцией этого цикла обработки является центрирование и фасетирование заготовок. Задача центрирования – совмещение геометрической оси (оси симметрии цилиндрической образующей заготовки) с ее оптической осью (осью, соединяющей центры кривизны обеих поверхностей). Операция выполняется на специальных станках ЦС. Наиболее распространенным представителем этой гаммы станков является станок ЦС-50, предназначенный для центрирования линз диаметром 10 – 50 мм. Установка линз осуществляется в самоцентрирующих патронах методом сжатия. Круглое шлифование цилиндрической образующей поверхности производится алмазным инструментом АПП диаметром 200 мм, вращающимся с частотой 2800 об/мин, что обеспечивает скорость резания 28 м/с. В качестве СОЖ используют масло индустриальное 20 или МВП, подаваемое в рабочую зону насосом. Кроме того, применяют центрировочные станки, на которых установку заготовок производят вручную «по блику», а закрепление – приклеиванием специальной смолой.

Фасетирование осуществляют одновременно с центрированием комбинированным алмазным кругом, режущая кромка которого имеет цилиндрическую и коническую части. На линзах, изготовляемых малыми партиями, фасетирование ведут вручную алмазной чашкой на станках для грубого шлифования с закреплением заготовок к патронам.

В крупносерийном производстве грубое и тонкое шлифование, полирование исполнительных поверхностей выполняют с одной установки заготовок на наклеенном приспособлении жестким способом. Такое построение маршрута обработки дает значительный экономический эффект, так как позволяет сократить несколько вспомогательных операций, а грубое шлифование исполнительных поверхностей вести блоком.

Схема построения технологических операций при крупносерийном изготовлении линз с применением жесткого способа блокирования имеет существенное отличие от ранее описанной. Основным отличием является последовательное выполнение операций грубого шлифования, тонкого шлифования и полирования исполнительных поверхностей заготовок без разборки и сборки блока, т. е. последовательная обработка с одной установки заготовок на наклеечном приспособлении. Такое решение снижает объем вспомогательных операций и сокращает цикл обработки.