- •Раздел 1

- •Глава I основные свойства металлов и сплавов, применяемых в машиностроении.

- •§ 1. Свойства металлов и сплавов

- •§ 2. Кристаллизация металлов и сплавов

- •§ 3, Построение диаграммы состояния

- •§ 4. Структурные составляющие железоуглеродистых сплавов

- •§ 5. Диаграмма состояния системы железо — углерод

- •§ 6. Практическое применение диаграммы состояния железоуглеродистых сплавов

- •Глава III

- •§ 7. Исходные материалы для доменного производства

- •§ 9. Устройство доменной печи и вспомогательные устройства при ней

- •§ 10. Физико-химические процессы, происходящие в доменной печи

- •§ 11. Расход материалов и тепла на 1 кг выплавляемого чугуна

- •§ 12. Технико-экономические показатели доменной плавки

- •§ 13. Продукты доменного производства и их использование

- •§ 14. Методы прямого восстановления железа из руд

- •§ 15. Устройство доменного цеха

- •Глава IV

- •§ 16. Современные способы производства стали

- •§ 17. Производство стали методом продувки жидкого чугуна воздухом или кислородом в конвертерах

- •§ 18. Производство стали на поду мартеновской печи

- •Основной процесс плавки на жидкой завалке

- •§ 19. Контроль плавки и качества получаемой стали

- •§ 20. Технико-экономические показатели работы мартеновских печей

- •§ 21. Производство стали в электропечах

- •§ 22. Комбинированные методы плавки стали с применением электропечей

- •§ 23. Разливка стали в слитки

- •§ 24. Строение стального слитка и его пороки

- •Глава V металлургия меди

- •§ 25. Медные руды и их обогащение

- •§ 26. Получение расплава сульфидов меди и железа (медного штейна)

- •§ 27 Получение черновой меди

- •§ 28. Огневой способ рафинирования меди

- •§ 29. Электролитическое рафинирование меди

- •§ 30. Гидрометаллургический способ получения меди

- •Глава VI металлургия алюминия

- •§ 31. Характеристика алюминиевых руд и их месторождения

- •§ 32. Способы получения чистого глинозема

- •§ 33. Электролиз глинозема и применяемое оборудование

- •§ 34. Рафинирование алюминия и гост на алюминий

- •§ 35. Электротермический способ получения алюминиевых сплавов и алюминия

- •Глава VII

- •§ 36. Характеристика сырья для производства магния

- •§ 37. Подготовка магниевого сырья для электролиза

- •§ 38. Устройство электролизной ванны для получения магния

- •§ 39. Технология электролиза магния из хлоридов магния

- •§ 40. Рафинирование магния

- •§ 41. Понятие о производстве магния термическими методами

- •Раздел III литейное производство

- •Общие понятия

- •Глава IX

- •9 42. Общие сведения

- •§43. Материалы, применяемые для изготовления моделей и стержневых ящиков

- •§ 44. Принципы конструирования моделей и стержневых ящиков

- •§ 45. Технология изготовления деревянной модели

- •§ 46. Изготовление металлических моделей

- •§ 4 Конструирование детали с учетом' изготовления модели

- •§ 48. Формовочные и стержневые материалы, смеси и их приготовление

- •Стержневые смеси и их составы

- •§ 49. Приготовление формовочных и стержневых смесей

- •§ 50. Оборудование для приготовления формовочных и стержневых смесей и его работа

- •§ 51. Технология изготовления форм

- •Изготовление формы в двух опоках по разъемной модели при ручной формовке

- •Изготовление форм в почве с одной опокой

- •Изготовление крупных литейных форм

- •Изготовление форм при машинной формовке

- •§ 52. Формовочные машины

- •§ 53. Литниковая система

- •§ 54. Конструирование деталей с учетом изготовления форм

- •§ 55. Изготовление стержней

- •§ 56. Сушка форм и стержней

- •Отделка и контроль сухих стержней и форм

- •§ 57. Сборка форм

- •§ 58. Конструирование внутренних полостей и отверстий в отливке

- •§ 59. Требования, предъявляемые к сплавам как литейным материалам, и процесс образования отливки в форме

- •§ 60 Конструирование деталей с учетом литейных свойств сплава

- •Глава X

- •§ 61. Микроструктура чугуна в отливке

- •§ 62. Влияние химического состава и скорости охлаждения на микроструктуру чугуна

- •§ 63. Высокопрочный серый чугун

- •§ 64. Серый чугун со специальными свойствами

- •§ 65. Шихтовые материалы для чугунного литья

- •§ 66. Плавильные печи и плавка чугуна

- •§ 67. Особенности изготовления форм для чугунного литья

- •§ 68. Заливка форм

- •Глава XI

- •§ 69. Механические свойства и структура ковкого чугуна

- •§ 70. Литейные свойства белого чугуна

- •§ 71. Печи для плавки белого чугуна

- •§ 72. Особенности изготовления форм

- •§ 73. Термическая обработка отливок из белого чугуна

- •§ 74. Печи для отжига отливок

- •Глава XII производство стальных отливок

- •§ 75. Механические свойства и области применения сталей

- •§ 76. Микроструктура сталей

- •§ 77. Специальные сорта стали

- •§ 78. Печи для плавки стали

- •§ 79. Плавка стали в малом конвертере с кислой футеровкой

- •§ 80. Особенности изготовления форм

- •§ 81. Разливка стали

- •§ 82. Термическая обработка стальных отливок

- •Глава XIII

- •§ 83 Медные сплавы

- •§ 84. Шихтовые материалы

- •§ 85. Плавильные печи и плавка в них медных сплавов

- •§ 86. Формовочные и стержневые смеси

- •§ 87. Особенности формовки

- •§ 88. Алюминиевые сплавы

- •§ 89. Шихтовые материалы

- •§ 90. Печи для плавки алюминиевых сплавов

- •§ 91. Плавка алюминиевых сплавов

- •§ 92. Особенности формовки и заливки алюминиевых сплавов

- •§ 93. Магниевые литейные сплавы и их свойства

- •§ 95. Печи для плавки магниевых сплавов

- •§ 96. Особенности формовки и заливки магниевых сплавов

- •§ 97. Термическая обработка алюминиевых и магниевых сплавов

- •§ 98. Антифрикционные сплавы на основе олова и свинца

- •Глава XIV выбивка, обрубка и очистка литья

- •Глава XV

- •§ 99. Литье в металлические формы

- •§ 100. Литье под давлением

- •§ 102 Центробежное литье

- •§ 103. Производство точных отливок по выплавляемым моделям

- •Глава XVI

- •§ 104. Брак литья и его причины

- •§ 105. Исправление литейных пороков в отливках

- •§ 106. Перспективы развития литейного производства

- •Раздел IV обработка металлов давлением

- •Глава XVII общие понятия

- •§ 107. Сущность обработки металлов давлением

- •§ 108. Влияние обработки давлением и условий ее осуществления на свойства и структуру исходного материала

- •Глава XVIII

- •§ 109. Термический режим

- •§ 110 Нагревательные устройства

- •Глава XIX

- •§ 111. Сущность процесса

- •§ 112. Сортамент проката

- •§ 113. Прокатное оборудование

- •Глава XX волочение

- •§ 114. Сущность процесса

- •§ 115. Волочильное оборудование

- •Глава XXI прессование

- •§ 116. Сущность процесса

- •Глава XXII

- •§ 117. Общие понятия о кузнечно-штамповочном производстве

- •§ 118. Общие понятия о свободной ковке

- •§ 119. Оборудование для свободной ковки

- •§ 120. Технология свободной ковки

- •Глава XXII/

- •§ 121. Сущность процесса

- •§ 122. Штамповочные молоты

- •§ 123. Молотовые штампы

- •§ 124. Вес исходного материала для штамповки на молоте

- •§ 125 Штамповка на кривошипных горячештамповочных прессах

- •§ 125 Штамповка на кривошипных горячештамповочных прессах

- •§ 126. Штамповка на горизонтально-ковочных машинах

- •§ 127. Другие виды горячей объемной штамповки

- •§ 128. Отделочные операции после штамповки

- •§ 129. Особенности ковки и штамповки алюминиевых, магниевых и медных сплавов

- •§ 130. Холодная высадка

- •Глава XXIV

- •§ 131 Сущность процесса

- •§ 132. Технология листовой штамповки

- •§ 133. Конструкции штампов

- •§ 134. Механизация листоштамповочных работ

- •§ 135. Оборудование листовой штамповки

- •§ 136. Штампованно-сварные конструкции

- •Раздел V

- •Глава XXV

- •Глава XXVI

- •137. Сварочные машины и аппараты для дуговой электросварки

- •§ 138. Электроды.

- •§ 139. Сварные соединения.

- •§ 140. Техника ручной сварки

- •§ 141. Сварка угольной дугой.

- •Глава XXVII автоматическая дуговая сварка

- •§ 142. Автоматические установки для дуговой электросварки

- •§ 143. Шланговый полуавтомат

- •§ 144. Видь! автоматической сварки

- •§ 145. Флюсы и электродная проволока

- •§ 148. Техника сварки под флюсом

- •§ 147. Электрошлаковая сварка

- •§ 148. Дуговая сварка в защитных газах

- •§ 149. Технологические особенности дуговой сварки сталей

- •§ 150. Технологические приемы сварки конструкционных сталей

- •§ 151. Сварка аустёнитных сталей

- •§ 152. Примеры изготовления сварных конструкций дуговой электросваркой

- •Глава XXVIII контактная электросварка

- •§ 153. Физическая сущность процесса

- •§ 154. Стыковая сварка

- •§ 155. Точечная сварка

- •§ 156. Шовная сварка

- •Глава XXIX

- •§ 157. Газы

- •§ 159. Аппаратура для газовой сварки

- •§ 160. Техника сварки

- •§ 161. Газовая сварка стали

- •§ 162. Газопрессовая сварка

- •§ 163. Кислородная резка

- •§ 164. Аппаратура для кислородной резки

- •§ 165. Резка стали больших толщин

- •§ 166. Поверхностная резка

- •Глава XXX сварка чугуна и цветных металлов и сплавов

- •§ 167. Сварка чугуна

- •§ 168. Сварка цветных металлов

- •§ 169. Наплавка твердых сплавов

- •Глава XXXI

- •Глава XXXII

- •Глава XXXIII виды заготовок и их предварительная обработка

- •§ 170. Виды заготовок

- •§ 171. Основные понятия о технологичности конструкций

- •§ 172. Припуски на обработку

- •§ 173. Разметка заготовок

- •§ 174. Предварительная обработка заготовок из проката

- •§ 175. Механизированные слесарные работы.

- •§ 176. Краткий перечень методов обработки металлов резанием

- •§ 177. Понятия о вспомогательном оборудовании, принадлежностях, приспособлениях, установке и закреплении заготовок для обработки

- •Глава XXXIV

- •§ 178. Видь! процессов резания. Поверхности на обрабатываемых

- •§ 179. Резец, его части и элементы

- •§ 180. Материалы, применяемые для изготовления резцов

- •§ 181. Цельные и составные резцы

- •§ 182. Процесс резания и стружкообразования

- •Образование нароста при резании

- •§ 183. Силы резания

- •§ 184. Износ инструментов

- •§ 185. Стойкость инструментов. Скорость и мощность резания

- •§ 186. Основное технологическое время

- •§ 187. Высокопроизводительное резание металлов

- •Глава XXXV приводы и основные механизмы металлорежущих станков.

- •§ 188. Типы приводов станков. Кинематические схемы

- •§ 189. Передачи, применяемые в станках

- •§ 190. Ряды чисел оборотов и подач станков

- •191. Элементарные механизмы шестеренных коробок

- •§ 192. Приводы бесступенчатого регулирования чисел оборотов

- •§ 193 Реверсивные механизмы. Механизмы поступательно-возвратного и периодического движения

- •Глава XXXVI

- •§ 194. Токарно-винторезный станок

- •§ 195. Основные типы токарных резцов.

- •§ 196. Принадлежности и приспособления к токарным

- •§ 197. Работы, выполняемые на токарных станках

- •§ 198. Лобовые и карусельные станки

- •§ 199. Многорезцовые токарные станки

- •§ 200. Токарно-револьверные станки

- •§ 201. Токарные автоматы и полуавтоматы

- •Глава XXXVII

- •§ 202. Сверла. Элементы резания при сверлении

- •§ 203. Зенкеры, развертки и метчики

- •§ 204. Основы резания при сверлении

- •§ 205. Сверлильные станки

- •§ 206. Принадлежности и приспособления к сверлильным станкам

- •§ 207. Работы, выполняемые на сверлильных станках

- •§ 208. Расточные станки

- •§ 209. Работы, выполняемые на расточных станках

- •Глава XXXVIII

- •§ 210. Фреза и ее элементы

- •§ 211. Основы резания при фрезеровании

- •§ 212. Основные типы фрез

- •§ 213. Фрезерные станки

- •§ 214 Принадлежности и приспособления к фрезерным станкам

- •§ 215. Работы, выполняемые на фрезерных станках

- •395. Делительная головка.

- •Глава XXXIX

- •§ 216. Строгальные и долбежные резцы. Элементы резания при строгании и долблении

- •Строгального (слева) и долбежного (справа) резцов; д и е — схемы деформации строгальных резцов в процессе резания

- •§ 217. Станки строгальной группы

- •§ 218. Работы, выполняемые на строгальных станках

- •Глава xl

- •§ 219. Протягивание как технологический процесс

- •Схемы резания при протягивании

- •Методы протягивания

- •§ 220. Элементы протяжки

- •Элементы резания при протягивании

- •§ 221. Протяжные станки

- •§ 222. Работы выполняемые на протяжных станках

- •Глава xl1

- •§ 223. Понятие о шлифовании. Шлифовальные круги и их строение

- •Абразивные материалы

- •§ 224. Шлифовальные станки

- •Круглошлифовальный станок

- •§ 225. Работы, выполняемые на шлифовальных станках

- •§ 226. Отделочные работы

- •Глава xl1i

- •§ 227. Фрезерование зубчатых колес. Зубофрезерный станок

- •§ 228 Нарезание зубчатых колес на зубодолбежных и зубострогальных

- •§ 229. Понятие о зубоотделочных станках

- •Глава xliii

- •§ 230. Электроискровой метод обработки металлов

- •§ 23V электрохимические способы обработки металлов

- •Анодно-механический метод обработки металлов

- •Обработка материалов с помощью ультразвуковых колебаний

- •§ 232. Обработка резанием конструкционных пластмасс

- •Глава xliv

- •Раздел VII неметалические материалы общие сведения

- •Глава xlv древесные материалы

- •§ 233. Физико - механические свойства древесных материалов

- •§ 234. Лесоматериалы. Шпон и фанера

- •Глава xlv/ пластические массы, их свойства и применение

- •§ 235. Основные технологические методы изготовления деталей и изделий из пластмасс

- •§ 236. Технология переработки порошкообразных и волокнистых прессматериалов в пластмассовые детали и изделия

- •§ 237. Основные физико-механические свойства некоторых типов порошкообразных и волокнистых пластмасс и области их применения

- •§ 238. Технология переработки слоистых композиций

- •§ 239. Основные физико-механические свойства некоторых типов слоистых пластиков и области их применения

- •§ 240. Технология получения органического стекла, полистирола, целлулоида и винипласта

- •§ 241. Основные физико-механические свойства органического стекла, полистиро'ла, целлулоида и винипласта и области их применения

- •§ 242. Новые типы пластических масс — полиэтилен, фторопласты, полиамиды

- •§ 243. Газонаполненные пластмассы или пенопласты

- •§ 244. Основные принципы конструирования прессованных пластмассовых деталей

- •Глава xlv1i лакокрасочные материалы

- •Глава xlvhi резиновые материалы и изделия

- •§ 245. Основные процессы резинового производства

- •Особенности изготовления армированной, пористой и твердой резин

- •§ 246. Основные физико-механические свойства некоторых типов резины и область их применения

- •Глава X.Lix кожа, ее свойства и применение

- •§ 247. Технология получения стекла и стеклоизделия

- •§ 248. Особенности производства оптического, тройного и других стекол

- •§ 249. Основные свойства стекол

- •§ 250. Стеклянное волокно и изделия из него

§ 17. Производство стали методом продувки жидкого чугуна воздухом или кислородом в конвертерах

Для производства стали методом продувки чугуна воздухом и кислоро- дом используют жидкий чугун непосредственно из доменных печей или металлоприемников.

Тепло, необходимое для нагрева жидкой стали до высоких температур, в этих процессах получается за счет химических реакций окисления примесей чугуна (Mn, Si, P, С).

При окислении примесей кислородом выделяется значительное количество тепла, которое и нагревает металл.

Наибольшее количество тепла выделяют при окислении кремний, фосфор и марганец. Эти элементы используются при продувке чугуна как источник тепла (кремний в кислом, а фосфор в основном конвертере).

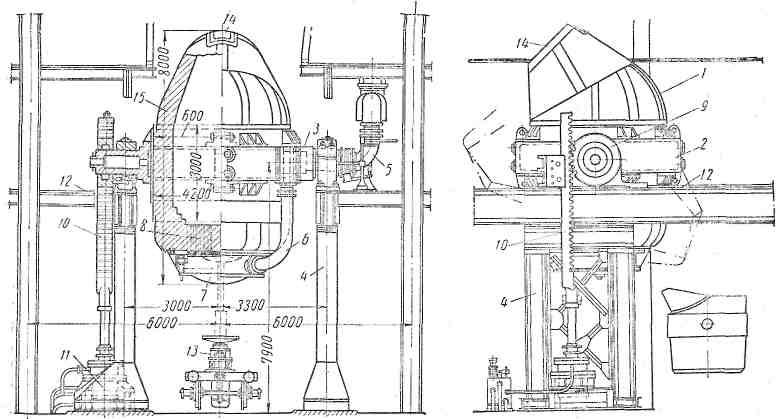

Конвертеры (фиг. 16) для продувки чугуна на сталь имеют грушевидную форму. Кожух 1 конвертера склепан или сварен из листовой стали.

Фиг. 16. Конвертер для продувки чугуна в сталь

По размерам и объему конвертеры с основной футеровкой несколько 'больше, чем конвертеры с кислой футеровкой, так как в первых значительная часть рабочего пространства занята шлаком. Емкость современных кислых конвертеров достигает 10—20 т, основных 25—30 т. На фиг. 16 представлена конструкция основного конвертера емкостью 30 т. Кожух 1 конвертера опоясан литым кольцом 2, к которому прикреплены две цапфы 3. Цапфы покоятся в подшипниках, установленных на опорах 4. Воздух по колену 5 поступает в пустотелую цапфу 3, проходит в колено 6 и попадает в воздушную коробку 7. Конвертер имеет днище 8 с отверстиями для подвода воздуха из воздушной коробки к жидкому металлу. На другой цапфе закреплено зубчатое колесо 9, служащее для поворота конвертера во время наполнения его чугуном и в момент выпуска стали и шлака. Зубчатое колесо'9 соединено с зубчатой рейкой 10, которая связана с гидравлическим цилиндром //. Для удобства обслуживания конвертера во время плавки устроена площадка 12.

Футеровка 15 кислых конвертеров выдерживает 1000—3000 плавок; •основная футеровка разрушается быстрее — после 350—400 плавок. Днища конвертеров разрушаются очень быстро: кислые после 20—30 плавок, •основные после 40—75 плавок; их приходится часто менять, поэтому конструктивно днища выполняют сменными. Для того чтобы облегчить труд и ускорить смену днища, применяют специальную тележку 13 с гидравлическим подъемником. Тележку перекатывают по рельсовому пути.

Для наполнения конвертера металлом его поворачивают в горизонтальное положение и наливают жидкий чугун через горловину 14 с таким расчетом, чтобы не заливались отверстия для подачи воздуха в днище. При загрузке основного конвертера в него перед заливкой чугуна загружают окись кальция СаО до 14% веса металла. После заливки жидкого чугуна пускают дутье и поворачивают конвертер в вертикальное положение С этого момента начинается процесс окисления железа, примесей и получения стали. В конце процесса конвертеры снова поворачивают в горизонтальное положение, выключают дутье, раскисляют сталь и сливают ее в ковш.

Производство стали в бессемеровском конвертере с кислой футеровкой

Для производства стали в конвертере с кислой футеровкой применяют жидкий чугун марки Б-1 (см. § 13).

Воздух, проходящий через жидкий чугун, вносит кислород, который по закону действующих масс взаимодействует в первую очередь с железом Процесс окисления железа продолжается в течение всего периода плавки, поэтому примеси окисляются сразу в двух направлениях: за счет проходящего через металл кислорода воздуха и за счет образующейся и растворяющейся в металле закиси железа.

В процессе продувки воздуха через металл различают три характерных периода плавки в кислых конвертерах.

Первый период характерен окислением железа, кремния, марганца и образованием шлака:

2Fe + 02 — 3FeO

Si + 2FeO Si02 + 2Fe

Mn + FeO MnO + Fe.

Образующиеся окислы соединяются между собой и оплавленной футеровкой:

МnО

+ Si02

MnOSiO![]() ;

;

FeO +Si02 FeOSiO ,

и образуют шлак, который всегда имеет в избытке SiO2; в противном случае SiO, будет переходить в шлак из стенок конвертера.

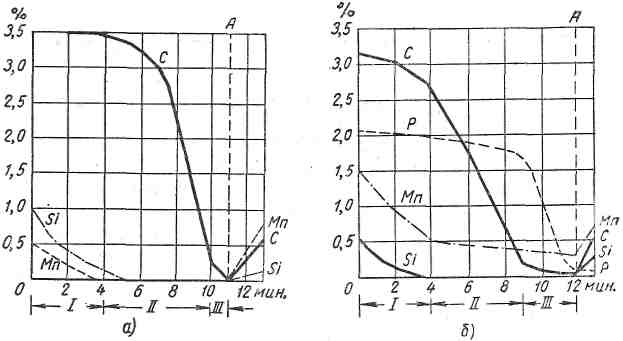

Количество выгоревших примесей в зависимости от времени продувки приведено на графике (фиг 17, а), который показывает, что углерод в первом периоде почти не выгорает, так как на реакцию его окисления требуется высокая температура. Только после выгорания кремния и марганца и после нагрева металла за счет выделенного ими тепла начинает выгорать углерод. С этого момента наступает второй период процесса, характеризуемый окислением углерода:

С + FeO СО + Fe.

Выделяющаяся окись углерода в атмосфере сгорает в углекислоту С02.. образуя факел светлого пламени над горловиной, который по мере выгорания углерода сокращается. На этом кончается второй период плавки. В указанный момент плавку прекращают, так как при малом количестве углерода закись железа не успевает восстанавливаться и железо будет окисляться дальше в окись железа. Окислы железа выделяются из конвертера в виде бурого дыма.

Общая продолжительность продувки в кислом конвертере составляет 8—20 мин. Останавливают плавку следующим образом; конвертер поворачивают в горизонтальное положение и выключают дутье. Последний, третий период плавки состоит в раскислении металла. Раскисляют, металл для удаления растворенной в жидкой стали закиси железа FeO Эта примесь вредна, так как понижает механические свойства металла. Окисленный металл во время ковки образует трещины.

Для раскисления металла применяют раскислители. Последние должны соединяться с кислородом, который связан с железом. Обычными, наиболее

Фиг, 17 Графики выгорания примесей при продувке чугуна в конвертерах а — с кислой футеровкой; б — с основной футеровкой

доступными раскислителями являются марганец, кремний, алюминий, углерод. Углерод может раскислять металл при высоких температурах:

FeO + С Fe + СО — 37 930 кал,

так как он потребляет тепло при раскислении; другие раскислители выделяют тепло:

FeO + Mn Fe + MnO + 28 690 кал;

2FeO + Si 2Fe + Si02 + 76 600 кал;

3FeO + Al 3Fe + A1203 + 200 410 кал.

Раскислители вводят в металл в виде ферросплавов (ферромарганец, ферросилиций) или в чистом виде (алюминий). Раскислители вводят различными способами в конвертер, в разливочный ковш при разливке

Плавку ведут с окислением всех примесей, но в конце плавки для получения заданного состава стали в нее добавляют расчетное количество ферросплавов.

Основной недостаток плавки в конвертере с кислой футеровкой состоит в том, что вредные примеси (фосфор, сера) не удаляются.

Почему не удаляется фосфор из мелалла, достаточно ясно из тех реакций, которые претерпевают фосфор и его соединения. Так, например, находящийся в металле фосфор может окисляться по реакции

2Р + 5FeO Р206 + 5Fe + 46 900 кал.

Фосфорный ангидрид, соединяясь с закисью железа, образует соль (FeO)3P 03. Но эта соль разлагается избытком кремнезема Si02, который содержится в шлаке и в стенках футеровки. Кремнезем, соединяясь с закисью железа, вытесняет фосфорный ангидрид:

(FeO)3 Р205 + 3Si02 3FeOSi02 + Р205.

Ангидрид фосфорной кислоты Р205 будет восстанавливаться углеродом по реакции

Р205 4- 5С -* 2Р -f 5CO.

Для удаления фосфора из металла нужно, чтобы шлаки обладали основными свойствами. Для этой цели применяют конвертеры с футеров-, кой из основных материалов.

Производство стали в томасовском конвертере с основной футеровкой

Для плавки стали в конвертере с основной футеровкой используют жидкий чугун марки Т-1 (см. § 13), в котором содержится до 2,2% фосфора.

Футеровку конвертера для проведения основного процесса изготовляют из доломитового кирпича, а днище набивают из смеси доломита и каменноугольной смолы. В качестве флюса для образования шлака применяют свежее обожженную известь.

В конвертер загружают известь, заливают чугун, пускают дутье, после чего поворачивают конвертер в вертикальное положение. С этого момента начинают выгорать примеси. В данном процессе при продувке окисляется железо:

2Fe + 02 -> 2FeO,

а образующаяся закись железа будет растворяться в металле и окислять' примеси

Процесс плавки разделяется на отдельные периоды; количество выгоревших примесей во время плавки приведено на графике (фиг. 17, б)

Первый период плавки характеризуется окислением кремния и марганца. Образующийся кремнезем SiO связывается с окисью кальция:

2СаО+ Si02 (CaO)2Si02.

Закись марганца МnО и часть закиси железа FeO переходит в шлак. Углерод и фосфор в этот период слабо окисляются.

Когда металл нагреется, начинается второй период, который характерен интенсивным выгоранием углерода:

С + FeO Fe + CO.

Когда содержание углерода снизится до десятых долей процента, начинается третий период, который характеризуется горением фосфора:

2Р + 5FeO Р205 + 5Fe + 47 850 кал;

Р2Об + 3FeO (FeO)3P205 + 52 360 кал;

(FeO)3P205 + 4CaO (СаО)4Р2О2 + 3FeO + 108 340 кал.

В конвертере с основной футеровкой в третьем периоде за счет тепла окисляющегося фосфора металл быстро нагревается до высоких температур.

Получающийся фосфат (CaO)2P2O5 содержится в шлаках, которые используют как минеральное удобрение или как флюс в доменной плавке для введения фосфора в чугун. Из рассмотрения графика фиг. 17, б следует, что плавка в конвертере с основной футеровкой не может быть остановлена в любой момент, так как в металле будет находиться фосфор.

Поэтому при основном процессе получают сталь с содержанием углерода примерно 0,1—0,2%. Для получения более твердых сортов металла в эту сталь в конце плавки добавляют необходимое количество ферромарганца. Вместе с ферромарганцем в металл вводят углерод, марганец и другие примеси. Увеличение содержания примесей в металле приведено на фиг. 17, б.

В основном процессе плавки создаются условия, благоприятные для частичного удаления серы в шлак. FeS в металле соединяется с Мn, т. е. образуется MnS по реакции

FeS + Mn MnS + Fe.

MnS поднимается в шлак и соединяется с СаО по реакции

MnS + СаО CaS + MnO.

Раскисление стали, выплавленной в основном конвертере, имеет важное значение, так как закись железа в высокоосновном шлаке находится в свободном состоянии. Кроме того, в этом шлаке содержится большое количество фосфора (до 10%). Поэтому для предохранения стали от попадания в нее закиси железа и фосфора из шлака последний перед раскислением скачивают с поверхности металла.

На, поверхность металла забрасывают новый шлак и после этого рас- кисляют металл. Часть раскислителей загружают в конвертер и часть в разливочный ковш.

Качество стали, выплавленной в конвертере с кислой футеровкой, несколько выше качества стали, выплавленной в конвертере с основной футеровкой, так как раскисление кислой стали можно провести более полно. Сталь, выплавленная в конвертере с кислой футеровкой, применяют для изготовления сварных труб, винтов, шурупов, рельсов, проволоки и другого прокатного материала. Сталь, выплавленную в конвертере с основной футеровкой, применяют в виде мягких сортов (кровельное железо, проволока, сортовое железо). После добавки углерода и марганца из этой стали можно прокатывать рельсы.

Процессы продувки чугуна в конвертерах имеют ряд преимуществ перед другими способами плавки стали, как-то: высокая производительность конвертеров, простота устройства их, небольшие эксплуатационные расходы; кроме того, не требуется топлива и энергии для нагрева металла и т. д.

Недостатки, этих процессов на воздушном дутье сводятся к тому, что нельзя перерабатывать в значительных количествах лом стали, требуется только жидкий чугун, угар металла доходит до 15%, выход стали составляет 85% всего жидкого чугуна, залитого в конвертер, трудно получить точный химический состав металла, трудно регулировать ход плавки, металл насыщается газами и др.

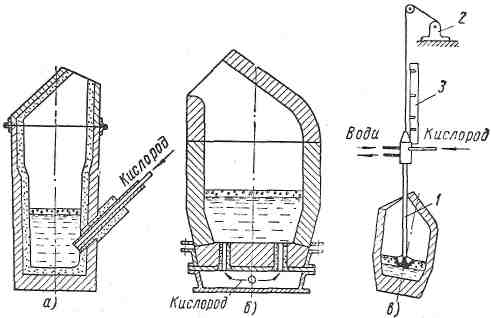

При подводе кислорода в конвертер через специальные огнеупорные фурмы сбоку (фиг."18, а) или снизу (фиг. 18, б) они быстро разрушаются. Более рациональным способом является подвод кислорода в конвертер сверху с помощью водоохлаждаемой медной фурмы (фиг. 18, в).

Наконечник фурмы / (фиг. 18, в) изготовляют из чистой красной меди и соединяют со стальными цельнотянутыми трубами, по которым подаются кислород и вода для охлаждения фурмы. Общая длина фурмы более 5 м. Вода для охлаждения подается под давлением 6-7 am при расходе 8— 10 л/сек. Перемещение фурмы вверх и вниз производится при помощи электролебедки 2, а уровень опускания фурмы контролируется рейкой 3.

Наибольшее распространение находят конвертеры с футеровкой из основных материалов, так как в них можно перерабатывать в мягкую сталь передельные мартеновские чугуны с содержанием фосфора 0,2—0,3%. Перед

началом заливки чугуна в конвертер загружают известь (5—8% веса жидкого чугуна в зависимости от содержания кремния в чугуне).

Продувку ведут при давлении кислорода 4—9 am. Фурма во время продувки находится на расстоянии 453-800 мм от уровня стали в конвертере. Расход кислорода в зависимости от химического состава чугуна 50 - 60 м3/т.

Фиг. 18. Схема подвода кислорода в конвертер:

а.— сбоку; б — снизу; е — сверху; / — фурма; 2 — электролебедка; 3 — мерная рейка

Выход стали колеблется в пределах 87—92%. Уменьшается угар металла, ускоряется плавка. Стойкость огнеупорной футеровки несколько снижается по сравнению с воздушным дутьем.

При содержании фосфора в исходном чугуне 0,2—0,3% содержание - фосфора в готовой стали составляет 0,016—0,045%, что позволяет при кислородном дутье расширить сырьевую базу для конвертерного способа, производства стали.