- •Раздел 1

- •Глава I основные свойства металлов и сплавов, применяемых в машиностроении.

- •§ 1. Свойства металлов и сплавов

- •§ 2. Кристаллизация металлов и сплавов

- •§ 3, Построение диаграммы состояния

- •§ 4. Структурные составляющие железоуглеродистых сплавов

- •§ 5. Диаграмма состояния системы железо — углерод

- •§ 6. Практическое применение диаграммы состояния железоуглеродистых сплавов

- •Глава III

- •§ 7. Исходные материалы для доменного производства

- •§ 9. Устройство доменной печи и вспомогательные устройства при ней

- •§ 10. Физико-химические процессы, происходящие в доменной печи

- •§ 11. Расход материалов и тепла на 1 кг выплавляемого чугуна

- •§ 12. Технико-экономические показатели доменной плавки

- •§ 13. Продукты доменного производства и их использование

- •§ 14. Методы прямого восстановления железа из руд

- •§ 15. Устройство доменного цеха

- •Глава IV

- •§ 16. Современные способы производства стали

- •§ 17. Производство стали методом продувки жидкого чугуна воздухом или кислородом в конвертерах

- •§ 18. Производство стали на поду мартеновской печи

- •Основной процесс плавки на жидкой завалке

- •§ 19. Контроль плавки и качества получаемой стали

- •§ 20. Технико-экономические показатели работы мартеновских печей

- •§ 21. Производство стали в электропечах

- •§ 22. Комбинированные методы плавки стали с применением электропечей

- •§ 23. Разливка стали в слитки

- •§ 24. Строение стального слитка и его пороки

- •Глава V металлургия меди

- •§ 25. Медные руды и их обогащение

- •§ 26. Получение расплава сульфидов меди и железа (медного штейна)

- •§ 27 Получение черновой меди

- •§ 28. Огневой способ рафинирования меди

- •§ 29. Электролитическое рафинирование меди

- •§ 30. Гидрометаллургический способ получения меди

- •Глава VI металлургия алюминия

- •§ 31. Характеристика алюминиевых руд и их месторождения

- •§ 32. Способы получения чистого глинозема

- •§ 33. Электролиз глинозема и применяемое оборудование

- •§ 34. Рафинирование алюминия и гост на алюминий

- •§ 35. Электротермический способ получения алюминиевых сплавов и алюминия

- •Глава VII

- •§ 36. Характеристика сырья для производства магния

- •§ 37. Подготовка магниевого сырья для электролиза

- •§ 38. Устройство электролизной ванны для получения магния

- •§ 39. Технология электролиза магния из хлоридов магния

- •§ 40. Рафинирование магния

- •§ 41. Понятие о производстве магния термическими методами

- •Раздел III литейное производство

- •Общие понятия

- •Глава IX

- •9 42. Общие сведения

- •§43. Материалы, применяемые для изготовления моделей и стержневых ящиков

- •§ 44. Принципы конструирования моделей и стержневых ящиков

- •§ 45. Технология изготовления деревянной модели

- •§ 46. Изготовление металлических моделей

- •§ 4 Конструирование детали с учетом' изготовления модели

- •§ 48. Формовочные и стержневые материалы, смеси и их приготовление

- •Стержневые смеси и их составы

- •§ 49. Приготовление формовочных и стержневых смесей

- •§ 50. Оборудование для приготовления формовочных и стержневых смесей и его работа

- •§ 51. Технология изготовления форм

- •Изготовление формы в двух опоках по разъемной модели при ручной формовке

- •Изготовление форм в почве с одной опокой

- •Изготовление крупных литейных форм

- •Изготовление форм при машинной формовке

- •§ 52. Формовочные машины

- •§ 53. Литниковая система

- •§ 54. Конструирование деталей с учетом изготовления форм

- •§ 55. Изготовление стержней

- •§ 56. Сушка форм и стержней

- •Отделка и контроль сухих стержней и форм

- •§ 57. Сборка форм

- •§ 58. Конструирование внутренних полостей и отверстий в отливке

- •§ 59. Требования, предъявляемые к сплавам как литейным материалам, и процесс образования отливки в форме

- •§ 60 Конструирование деталей с учетом литейных свойств сплава

- •Глава X

- •§ 61. Микроструктура чугуна в отливке

- •§ 62. Влияние химического состава и скорости охлаждения на микроструктуру чугуна

- •§ 63. Высокопрочный серый чугун

- •§ 64. Серый чугун со специальными свойствами

- •§ 65. Шихтовые материалы для чугунного литья

- •§ 66. Плавильные печи и плавка чугуна

- •§ 67. Особенности изготовления форм для чугунного литья

- •§ 68. Заливка форм

- •Глава XI

- •§ 69. Механические свойства и структура ковкого чугуна

- •§ 70. Литейные свойства белого чугуна

- •§ 71. Печи для плавки белого чугуна

- •§ 72. Особенности изготовления форм

- •§ 73. Термическая обработка отливок из белого чугуна

- •§ 74. Печи для отжига отливок

- •Глава XII производство стальных отливок

- •§ 75. Механические свойства и области применения сталей

- •§ 76. Микроструктура сталей

- •§ 77. Специальные сорта стали

- •§ 78. Печи для плавки стали

- •§ 79. Плавка стали в малом конвертере с кислой футеровкой

- •§ 80. Особенности изготовления форм

- •§ 81. Разливка стали

- •§ 82. Термическая обработка стальных отливок

- •Глава XIII

- •§ 83 Медные сплавы

- •§ 84. Шихтовые материалы

- •§ 85. Плавильные печи и плавка в них медных сплавов

- •§ 86. Формовочные и стержневые смеси

- •§ 87. Особенности формовки

- •§ 88. Алюминиевые сплавы

- •§ 89. Шихтовые материалы

- •§ 90. Печи для плавки алюминиевых сплавов

- •§ 91. Плавка алюминиевых сплавов

- •§ 92. Особенности формовки и заливки алюминиевых сплавов

- •§ 93. Магниевые литейные сплавы и их свойства

- •§ 95. Печи для плавки магниевых сплавов

- •§ 96. Особенности формовки и заливки магниевых сплавов

- •§ 97. Термическая обработка алюминиевых и магниевых сплавов

- •§ 98. Антифрикционные сплавы на основе олова и свинца

- •Глава XIV выбивка, обрубка и очистка литья

- •Глава XV

- •§ 99. Литье в металлические формы

- •§ 100. Литье под давлением

- •§ 102 Центробежное литье

- •§ 103. Производство точных отливок по выплавляемым моделям

- •Глава XVI

- •§ 104. Брак литья и его причины

- •§ 105. Исправление литейных пороков в отливках

- •§ 106. Перспективы развития литейного производства

- •Раздел IV обработка металлов давлением

- •Глава XVII общие понятия

- •§ 107. Сущность обработки металлов давлением

- •§ 108. Влияние обработки давлением и условий ее осуществления на свойства и структуру исходного материала

- •Глава XVIII

- •§ 109. Термический режим

- •§ 110 Нагревательные устройства

- •Глава XIX

- •§ 111. Сущность процесса

- •§ 112. Сортамент проката

- •§ 113. Прокатное оборудование

- •Глава XX волочение

- •§ 114. Сущность процесса

- •§ 115. Волочильное оборудование

- •Глава XXI прессование

- •§ 116. Сущность процесса

- •Глава XXII

- •§ 117. Общие понятия о кузнечно-штамповочном производстве

- •§ 118. Общие понятия о свободной ковке

- •§ 119. Оборудование для свободной ковки

- •§ 120. Технология свободной ковки

- •Глава XXII/

- •§ 121. Сущность процесса

- •§ 122. Штамповочные молоты

- •§ 123. Молотовые штампы

- •§ 124. Вес исходного материала для штамповки на молоте

- •§ 125 Штамповка на кривошипных горячештамповочных прессах

- •§ 125 Штамповка на кривошипных горячештамповочных прессах

- •§ 126. Штамповка на горизонтально-ковочных машинах

- •§ 127. Другие виды горячей объемной штамповки

- •§ 128. Отделочные операции после штамповки

- •§ 129. Особенности ковки и штамповки алюминиевых, магниевых и медных сплавов

- •§ 130. Холодная высадка

- •Глава XXIV

- •§ 131 Сущность процесса

- •§ 132. Технология листовой штамповки

- •§ 133. Конструкции штампов

- •§ 134. Механизация листоштамповочных работ

- •§ 135. Оборудование листовой штамповки

- •§ 136. Штампованно-сварные конструкции

- •Раздел V

- •Глава XXV

- •Глава XXVI

- •137. Сварочные машины и аппараты для дуговой электросварки

- •§ 138. Электроды.

- •§ 139. Сварные соединения.

- •§ 140. Техника ручной сварки

- •§ 141. Сварка угольной дугой.

- •Глава XXVII автоматическая дуговая сварка

- •§ 142. Автоматические установки для дуговой электросварки

- •§ 143. Шланговый полуавтомат

- •§ 144. Видь! автоматической сварки

- •§ 145. Флюсы и электродная проволока

- •§ 148. Техника сварки под флюсом

- •§ 147. Электрошлаковая сварка

- •§ 148. Дуговая сварка в защитных газах

- •§ 149. Технологические особенности дуговой сварки сталей

- •§ 150. Технологические приемы сварки конструкционных сталей

- •§ 151. Сварка аустёнитных сталей

- •§ 152. Примеры изготовления сварных конструкций дуговой электросваркой

- •Глава XXVIII контактная электросварка

- •§ 153. Физическая сущность процесса

- •§ 154. Стыковая сварка

- •§ 155. Точечная сварка

- •§ 156. Шовная сварка

- •Глава XXIX

- •§ 157. Газы

- •§ 159. Аппаратура для газовой сварки

- •§ 160. Техника сварки

- •§ 161. Газовая сварка стали

- •§ 162. Газопрессовая сварка

- •§ 163. Кислородная резка

- •§ 164. Аппаратура для кислородной резки

- •§ 165. Резка стали больших толщин

- •§ 166. Поверхностная резка

- •Глава XXX сварка чугуна и цветных металлов и сплавов

- •§ 167. Сварка чугуна

- •§ 168. Сварка цветных металлов

- •§ 169. Наплавка твердых сплавов

- •Глава XXXI

- •Глава XXXII

- •Глава XXXIII виды заготовок и их предварительная обработка

- •§ 170. Виды заготовок

- •§ 171. Основные понятия о технологичности конструкций

- •§ 172. Припуски на обработку

- •§ 173. Разметка заготовок

- •§ 174. Предварительная обработка заготовок из проката

- •§ 175. Механизированные слесарные работы.

- •§ 176. Краткий перечень методов обработки металлов резанием

- •§ 177. Понятия о вспомогательном оборудовании, принадлежностях, приспособлениях, установке и закреплении заготовок для обработки

- •Глава XXXIV

- •§ 178. Видь! процессов резания. Поверхности на обрабатываемых

- •§ 179. Резец, его части и элементы

- •§ 180. Материалы, применяемые для изготовления резцов

- •§ 181. Цельные и составные резцы

- •§ 182. Процесс резания и стружкообразования

- •Образование нароста при резании

- •§ 183. Силы резания

- •§ 184. Износ инструментов

- •§ 185. Стойкость инструментов. Скорость и мощность резания

- •§ 186. Основное технологическое время

- •§ 187. Высокопроизводительное резание металлов

- •Глава XXXV приводы и основные механизмы металлорежущих станков.

- •§ 188. Типы приводов станков. Кинематические схемы

- •§ 189. Передачи, применяемые в станках

- •§ 190. Ряды чисел оборотов и подач станков

- •191. Элементарные механизмы шестеренных коробок

- •§ 192. Приводы бесступенчатого регулирования чисел оборотов

- •§ 193 Реверсивные механизмы. Механизмы поступательно-возвратного и периодического движения

- •Глава XXXVI

- •§ 194. Токарно-винторезный станок

- •§ 195. Основные типы токарных резцов.

- •§ 196. Принадлежности и приспособления к токарным

- •§ 197. Работы, выполняемые на токарных станках

- •§ 198. Лобовые и карусельные станки

- •§ 199. Многорезцовые токарные станки

- •§ 200. Токарно-револьверные станки

- •§ 201. Токарные автоматы и полуавтоматы

- •Глава XXXVII

- •§ 202. Сверла. Элементы резания при сверлении

- •§ 203. Зенкеры, развертки и метчики

- •§ 204. Основы резания при сверлении

- •§ 205. Сверлильные станки

- •§ 206. Принадлежности и приспособления к сверлильным станкам

- •§ 207. Работы, выполняемые на сверлильных станках

- •§ 208. Расточные станки

- •§ 209. Работы, выполняемые на расточных станках

- •Глава XXXVIII

- •§ 210. Фреза и ее элементы

- •§ 211. Основы резания при фрезеровании

- •§ 212. Основные типы фрез

- •§ 213. Фрезерные станки

- •§ 214 Принадлежности и приспособления к фрезерным станкам

- •§ 215. Работы, выполняемые на фрезерных станках

- •395. Делительная головка.

- •Глава XXXIX

- •§ 216. Строгальные и долбежные резцы. Элементы резания при строгании и долблении

- •Строгального (слева) и долбежного (справа) резцов; д и е — схемы деформации строгальных резцов в процессе резания

- •§ 217. Станки строгальной группы

- •§ 218. Работы, выполняемые на строгальных станках

- •Глава xl

- •§ 219. Протягивание как технологический процесс

- •Схемы резания при протягивании

- •Методы протягивания

- •§ 220. Элементы протяжки

- •Элементы резания при протягивании

- •§ 221. Протяжные станки

- •§ 222. Работы выполняемые на протяжных станках

- •Глава xl1

- •§ 223. Понятие о шлифовании. Шлифовальные круги и их строение

- •Абразивные материалы

- •§ 224. Шлифовальные станки

- •Круглошлифовальный станок

- •§ 225. Работы, выполняемые на шлифовальных станках

- •§ 226. Отделочные работы

- •Глава xl1i

- •§ 227. Фрезерование зубчатых колес. Зубофрезерный станок

- •§ 228 Нарезание зубчатых колес на зубодолбежных и зубострогальных

- •§ 229. Понятие о зубоотделочных станках

- •Глава xliii

- •§ 230. Электроискровой метод обработки металлов

- •§ 23V электрохимические способы обработки металлов

- •Анодно-механический метод обработки металлов

- •Обработка материалов с помощью ультразвуковых колебаний

- •§ 232. Обработка резанием конструкционных пластмасс

- •Глава xliv

- •Раздел VII неметалические материалы общие сведения

- •Глава xlv древесные материалы

- •§ 233. Физико - механические свойства древесных материалов

- •§ 234. Лесоматериалы. Шпон и фанера

- •Глава xlv/ пластические массы, их свойства и применение

- •§ 235. Основные технологические методы изготовления деталей и изделий из пластмасс

- •§ 236. Технология переработки порошкообразных и волокнистых прессматериалов в пластмассовые детали и изделия

- •§ 237. Основные физико-механические свойства некоторых типов порошкообразных и волокнистых пластмасс и области их применения

- •§ 238. Технология переработки слоистых композиций

- •§ 239. Основные физико-механические свойства некоторых типов слоистых пластиков и области их применения

- •§ 240. Технология получения органического стекла, полистирола, целлулоида и винипласта

- •§ 241. Основные физико-механические свойства органического стекла, полистиро'ла, целлулоида и винипласта и области их применения

- •§ 242. Новые типы пластических масс — полиэтилен, фторопласты, полиамиды

- •§ 243. Газонаполненные пластмассы или пенопласты

- •§ 244. Основные принципы конструирования прессованных пластмассовых деталей

- •Глава xlv1i лакокрасочные материалы

- •Глава xlvhi резиновые материалы и изделия

- •§ 245. Основные процессы резинового производства

- •Особенности изготовления армированной, пористой и твердой резин

- •§ 246. Основные физико-механические свойства некоторых типов резины и область их применения

- •Глава X.Lix кожа, ее свойства и применение

- •§ 247. Технология получения стекла и стеклоизделия

- •§ 248. Особенности производства оптического, тройного и других стекол

- •§ 249. Основные свойства стекол

- •§ 250. Стеклянное волокно и изделия из него

Глава XXXII

МЕТОДЫ КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ

Методы испытаний и контроля сварных соединений разнообразны, и тот или иной метод выбирают в зависимости от назначения и характера работы сварной конструкции.

Методы испытаний и контроля подразделяются на два вида: испытания с разрушением шва и испытания и контроль без разрушения. Испытания с разрушением представляют собой механические испытания специально изготовленных образцов сварных швов или образцов, вырезанных из самой конструкции, а также испытания отдельных узлов и готового изделия на выборку. Механические испытания сварных соединений существенно не отличаются от подобных испытаний, проводимых для металлов с целью определения предела текучести, предела прочности, относительного удлинения, ударной вязкости и вибрационной прочности. Металлографические исследования сварных швов производятся на шлифах подобно тому, как это делается для исследования металлов.

Для контроля качества готовых сварных изделий применяют методы испытаний и контроля без разрушения: гидравлическими и пневматическими испытаниями определяют плотность шва и частично прочность сварного изделия; керосиновой пробой определяют плотность шва; просвечиванием швов рентгеновскими и γ-лучами, магнитным и ультразвуковым контролем определяют внутренние дефекты в сварных швах.

В сварных изделиях, несущих большие нагрузки, где к качеству сварных соединений предъявляются самые высокие требования, например в котлах высокого давления и т. п., применяют рентгеновское и просвечивание, магнитный и ультразвуковой контроль.

Перед контролем сварных швов физическими методами в ответственных конструкциях, а также ив любых других конструкциях сварные швы про- ходят внешний осмотр.

Контроль внешним осмотром имеет целью выявить дефекты сварки, выходящие на поверхность и подлежащие исправлению путем повторной подварки.

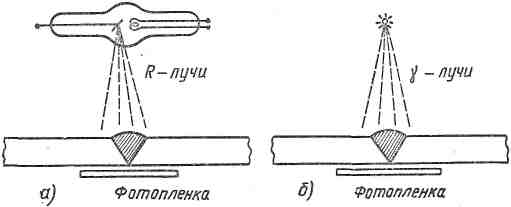

Фиг. 293. Схема просвечивания сварного шва:

а - рентгеновскими лучами; б - γ-лучами.

Эти дефекты представляют собой поры трещины, непровары, прожоги, неравномерность формы по ширине и высоте шва. При осмотре пользуются лупой.

Из указанных физических методов контроля швов в производстве широко применяют рентгеновское и f-просвечивание, а также магнитный и ультразвуковой контроль.

Контроль рентгеновскими и γ-лучами производят при помощи просвечивания сварных швов на фотопленку по схемам, представленным на фиг. 293.

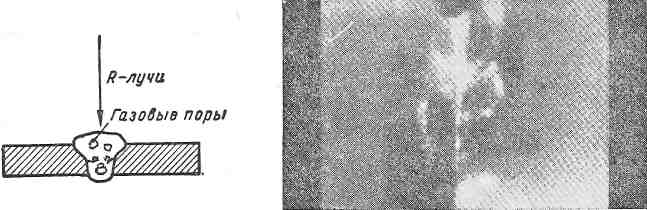

Фиг. 294. Рентгеновский снимок с дефектного сварного шва

Сущность просвечивания заключается в том, что рентгеновские или f-лучи, направленные на контролируемый шов, по-разному поглощаются при прохождении через дефектные и здоровые участки сварных швов.

Дефекты шва вроде трещин, непроваров, пор и шлаковых включений поглощают лучи меньше, чем плотные участки металла, и в участках с дефектами лучи интенсивнее проходят через шов и сильнее действуют на фотопленку. Таким образом, дефекты шва видны на снимках как почернения различной величины и формы соответственно характеру дефекта в шве. На фиг. 294 представлен позитив с рентгеновского снимка, имеющего непровар.

Браковку и приемку сварных швов по рентгеновскому снимку производят по ОСТ 20019-38 по трехбалльной системе. Баллом 1 оценивают швы, в которых на снимках выявлены дефекты: трещины, непровары, газовые поры и шлаки. Швы, оцененные баллом 1, подлежат исправлению.

Баллом 2 оценивают и считают годными швы, имеющие небольшое количество пор и не имеющие трещин и непроваров.

Баллом 3 оценивают и считают безусловно годными швы без дефектов.

Магнитный метод контроля основан на явлении рассеяния магнитного потока над дефектами в виде трещин. Рассеяние потока над трещиной в шве увеличивает градиент магнитного поля, который втягивает магнитный порошок, посыпаемый на шов, и тем самым выявляет трещину.

Ультразвуковой контроль состоит в том, что электрические колебания, превращенные в механические, при помощи пьезоэлемента кварцевой пластинки подаются на испытуемой шов. Дефекты шва являются препятствием для колебаний ультразвуковой частоты; они рассеивают и отражают эти механические колебания, которые принимаются этим же или другим пьезоэлементом, превращаются в электрические, усиливаются и передаются на катодную трубку, где могут наблюдаться в виде импульсов той или иной величины. При помощи ультразвука можно выявлять в шве трещины, непровары, поры и шлаки самых малых размеров, недоступных для выявления другими методами.

ОБРАБОТКА МЕТАЛЛОВ РЕЗАНИЕМ И СТАНКИ

Обработкой металлов резанием называют процесс снятия стружки с заго-ки режущими инструментами с целью получения необходимой формы, точности размеров и чистоты поверхности, заданных чертежом детали.

Обработка металлов резанием имеет в машиностроении большое значение, так как необходимая точность и чистота деталей машин, назначаемые конструкторами, в подавляющем большинстве случаев обеспечиваются лишь обработкой на металлорежущих станках.

В некоторых случаях механической обработки применяют также обкатывание роликами, продавливание шариком, калибровку, накатывание, холодную правку и т. п.

В последние годы в практику машиностроения внедряются совершенно новые методы химико-механической, электрохимической, ультразвуковой и электроискровой обработки, созданные трудами советских ученых.

Отличительной особенностью обработки металлов резанием является то, что большинство ее методов применяется во всех машиностроительных производствах, причем степень совершенства этих методов зависит главным образом от масштаба производства и общего технического уровня на данном заводе.

Научное обоснование явлений, происходящих при резании металлов, было выполнено в России в 1869 г. профессором Петербургского горного института И. А. Тиме. Опубликованное им в 1870 г. «Сопротивление металлов и дерева резанию», а затем в 1877 г. «Мемуар о строгании металлов» были переведены на французский и немецкий языки, и Тиме получил признание как основоположник науки о резании металлов.

И. А. Тиме впервые научно объяснил процесс образования стружки и разъяснил другие вопросы, которые не утратили своего значения и до настоящего времени.

В 1893 г. проф. К. А. Зворыкин (1861 —1928) теоретически определил положение плоскости скалывания, открытой И. А. Тиме. Он впервые применил гидравлический динамометр для определения усилия резания, впоследствии широко вошедший в практику экспериментальных исследований во всех странах мира. Им же установлена зависимость для определения усилия резания.

Мировую известность получили работы по исследованию процесса образования стружки, тепловых явлений процесса резания и образования нароста на резце на основе многочисленных и обширных опытов, выполненных Я. Г. Усачевым (1878—1941).

Особенно большое развитие обработка металлов резанием получила в советский период, когда были разработаны основные положения науки о режущих инструментах и станках; станкостроительной промышленностью освоено более 1500 типов металлорежущих станков.

Большое количество не машиностроительных производств и машинно-тракторных станций широко применяют обработку металлов резанием при ремонте машин и оборудования.

Современное направление обработки металлов резанием предусматривает максимальную концентрацию методов обработки и возможно полную их автоматизацию.

Первая автоматическая станочная линия, состоявшая из пяти станков, сконструирована и построена в 1935 г. на Сталинградском тракторном заводе изобретателем И. П. Иночкиным.

Эта линия явилась началом в создании современных автоматических линий. В настоящее время на машиностроительных предприятиях СССР имеются уже десятки автоматических станочных линий. Кроме того, построены и введены в действие заводы-автоматы по изготовлению различных деталей. В машиностроении начат широкий переход от автоматизации отдельных операций обработки к автоматизации целых процессов (станки-комбайны, автоматические линии) и целых цехов и заводов, что, несомненно, имеет большое будущее.

Многочисленные работы советских ученых, работников Института машиноведения Академии наук СССР, МВТУ имени Баумана, ЭНИМС, Стан-кина и других научных и учебных институтов привели к большим практическим достижениям в области обработки металлов резанием.

Тесное содружество новаторов социалистического производства и ученых в области развития обработки с большими скоростями и подачами и автоматизация работ привели к резкому повышению производительности труда и улучшению качества продукции.

На смену устаревшей технике и в прошлом плохо организованному производству пришли новая, более совершенная техника и более четкая организация производства. В настоящее время многие отрасли промышленности организованы по принципу поточно-массового производства, в котором введены новейшие методы обработки, передовая техника.

ОСНОВНЫЕ ТЕХНОЛОГИЧЕСКИЕ ТЕРМИНЫ

Приводим основные технологические термины, без которых нельзя обойтись при дальнейшем изложении материала и которые студент должен знать при прохождении первой технологической практики и при производственном обучении в учебных мастерских (завода) втуза.

Производственный процесс — совокупность действий, в результате которых исходный материал (или заготовки) превращаются в готовую заводскую продукцию.

Технологический процесс— часть производственного процесса, предназначенная для изменения формы, размеров и физических свойств или состояния изготовляемой детали (заготовки).

Технологическая операция — часть технологического процесса, выполняемая над определенной (заготовкой) деталью (или над совокупностью нескольких одновременно обрабатываемых деталей) одним рабочим (или определенной группой рабочих) непрерывно и на одном рабочем месте.

Таким образом, операция характеризуется неизменностью объекта обработки (заготовки, детали) оборудования рабочего места и рабочих исполнителей.

Установка — часть операций, выполняемая при неизменном закреплении обрабатываемой заготовки или нескольких одновременно обрабатываемых заготовок.

Позиция — каждое из различных положений детали (или инструмента) относительно станка при неизменном ее закреплении (изменение положения детали вследствие ее рабочего движения при этом в расчет не принимается).

Расположение обрабатываемой детали при перемене позиции зависит от устройств, связанных со станком (блока шпинделей автомата, поворотного стола многошпиндельного полуавтомата, револьверной головки на автомате и т. п.).

Переход — часть технологической операции (установки, позиции), выполняемая:

а) над одним участком (или определенной совокупности участков) поверхности;

б) одним инструментом (или набором нескольких одновременно работающих инструмен тов) при неизменном режиме обработки.

Проход — каждый из нескольких одинаковых непосредственно следующих друг за другом переходов.

Технологическая карта — основной производственный документ, заполняемый на каждую деталь (на одном или нескольких листах). В нем нумеруются операции, установки, позиции и переходы, причем нумерация переходов начинается с начала для каждой операции (но не для каждой установки и позиции). Наименование переходов является кратким перечислением работ, которые в него входят. Эти перечисления делают обычно в виде глагола повелительной формы: «Проточить 0 80 начерно», «Подрезать торец» и т. д. В этой карте записывают оборудование, инструмент, приспособления, режимы обработки и время.

Операционная технологическая карта содержит те же сведения, что и технологическая, но в отличие от последней составляется не на деталь, а на отдельную операцию. Обычно операционные карты пишутся достаточно подробно и всегда снабжаются операционными эскизами (а иногда и переходными).

Операционные эскизы выполняются как рабочие чертежи, специально предназначенные для выполнения по ним определенной операции.

Метод обработки металлов резанием — обработка, вызывающая применение определенного режущего инструмента и металлорежущего станка. Например, точение, сверление, фрезерование, шлифование являются различными методами обработки.

Способ обработки металлов резанием — разновидность одного и того же метода обработки, связанная с применением одноименного режущего инструмента, но вызывающая применение различных приемов и режимов обработки. Например, способы шлифования', в центрах, бесцентровое, внутреннее, плоское; способы фрезерования: горизонтальное, вертикальное, встречное, попутное и т. п.