- •Раздел 1

- •Глава I основные свойства металлов и сплавов, применяемых в машиностроении.

- •§ 1. Свойства металлов и сплавов

- •§ 2. Кристаллизация металлов и сплавов

- •§ 3, Построение диаграммы состояния

- •§ 4. Структурные составляющие железоуглеродистых сплавов

- •§ 5. Диаграмма состояния системы железо — углерод

- •§ 6. Практическое применение диаграммы состояния железоуглеродистых сплавов

- •Глава III

- •§ 7. Исходные материалы для доменного производства

- •§ 9. Устройство доменной печи и вспомогательные устройства при ней

- •§ 10. Физико-химические процессы, происходящие в доменной печи

- •§ 11. Расход материалов и тепла на 1 кг выплавляемого чугуна

- •§ 12. Технико-экономические показатели доменной плавки

- •§ 13. Продукты доменного производства и их использование

- •§ 14. Методы прямого восстановления железа из руд

- •§ 15. Устройство доменного цеха

- •Глава IV

- •§ 16. Современные способы производства стали

- •§ 17. Производство стали методом продувки жидкого чугуна воздухом или кислородом в конвертерах

- •§ 18. Производство стали на поду мартеновской печи

- •Основной процесс плавки на жидкой завалке

- •§ 19. Контроль плавки и качества получаемой стали

- •§ 20. Технико-экономические показатели работы мартеновских печей

- •§ 21. Производство стали в электропечах

- •§ 22. Комбинированные методы плавки стали с применением электропечей

- •§ 23. Разливка стали в слитки

- •§ 24. Строение стального слитка и его пороки

- •Глава V металлургия меди

- •§ 25. Медные руды и их обогащение

- •§ 26. Получение расплава сульфидов меди и железа (медного штейна)

- •§ 27 Получение черновой меди

- •§ 28. Огневой способ рафинирования меди

- •§ 29. Электролитическое рафинирование меди

- •§ 30. Гидрометаллургический способ получения меди

- •Глава VI металлургия алюминия

- •§ 31. Характеристика алюминиевых руд и их месторождения

- •§ 32. Способы получения чистого глинозема

- •§ 33. Электролиз глинозема и применяемое оборудование

- •§ 34. Рафинирование алюминия и гост на алюминий

- •§ 35. Электротермический способ получения алюминиевых сплавов и алюминия

- •Глава VII

- •§ 36. Характеристика сырья для производства магния

- •§ 37. Подготовка магниевого сырья для электролиза

- •§ 38. Устройство электролизной ванны для получения магния

- •§ 39. Технология электролиза магния из хлоридов магния

- •§ 40. Рафинирование магния

- •§ 41. Понятие о производстве магния термическими методами

- •Раздел III литейное производство

- •Общие понятия

- •Глава IX

- •9 42. Общие сведения

- •§43. Материалы, применяемые для изготовления моделей и стержневых ящиков

- •§ 44. Принципы конструирования моделей и стержневых ящиков

- •§ 45. Технология изготовления деревянной модели

- •§ 46. Изготовление металлических моделей

- •§ 4 Конструирование детали с учетом' изготовления модели

- •§ 48. Формовочные и стержневые материалы, смеси и их приготовление

- •Стержневые смеси и их составы

- •§ 49. Приготовление формовочных и стержневых смесей

- •§ 50. Оборудование для приготовления формовочных и стержневых смесей и его работа

- •§ 51. Технология изготовления форм

- •Изготовление формы в двух опоках по разъемной модели при ручной формовке

- •Изготовление форм в почве с одной опокой

- •Изготовление крупных литейных форм

- •Изготовление форм при машинной формовке

- •§ 52. Формовочные машины

- •§ 53. Литниковая система

- •§ 54. Конструирование деталей с учетом изготовления форм

- •§ 55. Изготовление стержней

- •§ 56. Сушка форм и стержней

- •Отделка и контроль сухих стержней и форм

- •§ 57. Сборка форм

- •§ 58. Конструирование внутренних полостей и отверстий в отливке

- •§ 59. Требования, предъявляемые к сплавам как литейным материалам, и процесс образования отливки в форме

- •§ 60 Конструирование деталей с учетом литейных свойств сплава

- •Глава X

- •§ 61. Микроструктура чугуна в отливке

- •§ 62. Влияние химического состава и скорости охлаждения на микроструктуру чугуна

- •§ 63. Высокопрочный серый чугун

- •§ 64. Серый чугун со специальными свойствами

- •§ 65. Шихтовые материалы для чугунного литья

- •§ 66. Плавильные печи и плавка чугуна

- •§ 67. Особенности изготовления форм для чугунного литья

- •§ 68. Заливка форм

- •Глава XI

- •§ 69. Механические свойства и структура ковкого чугуна

- •§ 70. Литейные свойства белого чугуна

- •§ 71. Печи для плавки белого чугуна

- •§ 72. Особенности изготовления форм

- •§ 73. Термическая обработка отливок из белого чугуна

- •§ 74. Печи для отжига отливок

- •Глава XII производство стальных отливок

- •§ 75. Механические свойства и области применения сталей

- •§ 76. Микроструктура сталей

- •§ 77. Специальные сорта стали

- •§ 78. Печи для плавки стали

- •§ 79. Плавка стали в малом конвертере с кислой футеровкой

- •§ 80. Особенности изготовления форм

- •§ 81. Разливка стали

- •§ 82. Термическая обработка стальных отливок

- •Глава XIII

- •§ 83 Медные сплавы

- •§ 84. Шихтовые материалы

- •§ 85. Плавильные печи и плавка в них медных сплавов

- •§ 86. Формовочные и стержневые смеси

- •§ 87. Особенности формовки

- •§ 88. Алюминиевые сплавы

- •§ 89. Шихтовые материалы

- •§ 90. Печи для плавки алюминиевых сплавов

- •§ 91. Плавка алюминиевых сплавов

- •§ 92. Особенности формовки и заливки алюминиевых сплавов

- •§ 93. Магниевые литейные сплавы и их свойства

- •§ 95. Печи для плавки магниевых сплавов

- •§ 96. Особенности формовки и заливки магниевых сплавов

- •§ 97. Термическая обработка алюминиевых и магниевых сплавов

- •§ 98. Антифрикционные сплавы на основе олова и свинца

- •Глава XIV выбивка, обрубка и очистка литья

- •Глава XV

- •§ 99. Литье в металлические формы

- •§ 100. Литье под давлением

- •§ 102 Центробежное литье

- •§ 103. Производство точных отливок по выплавляемым моделям

- •Глава XVI

- •§ 104. Брак литья и его причины

- •§ 105. Исправление литейных пороков в отливках

- •§ 106. Перспективы развития литейного производства

- •Раздел IV обработка металлов давлением

- •Глава XVII общие понятия

- •§ 107. Сущность обработки металлов давлением

- •§ 108. Влияние обработки давлением и условий ее осуществления на свойства и структуру исходного материала

- •Глава XVIII

- •§ 109. Термический режим

- •§ 110 Нагревательные устройства

- •Глава XIX

- •§ 111. Сущность процесса

- •§ 112. Сортамент проката

- •§ 113. Прокатное оборудование

- •Глава XX волочение

- •§ 114. Сущность процесса

- •§ 115. Волочильное оборудование

- •Глава XXI прессование

- •§ 116. Сущность процесса

- •Глава XXII

- •§ 117. Общие понятия о кузнечно-штамповочном производстве

- •§ 118. Общие понятия о свободной ковке

- •§ 119. Оборудование для свободной ковки

- •§ 120. Технология свободной ковки

- •Глава XXII/

- •§ 121. Сущность процесса

- •§ 122. Штамповочные молоты

- •§ 123. Молотовые штампы

- •§ 124. Вес исходного материала для штамповки на молоте

- •§ 125 Штамповка на кривошипных горячештамповочных прессах

- •§ 125 Штамповка на кривошипных горячештамповочных прессах

- •§ 126. Штамповка на горизонтально-ковочных машинах

- •§ 127. Другие виды горячей объемной штамповки

- •§ 128. Отделочные операции после штамповки

- •§ 129. Особенности ковки и штамповки алюминиевых, магниевых и медных сплавов

- •§ 130. Холодная высадка

- •Глава XXIV

- •§ 131 Сущность процесса

- •§ 132. Технология листовой штамповки

- •§ 133. Конструкции штампов

- •§ 134. Механизация листоштамповочных работ

- •§ 135. Оборудование листовой штамповки

- •§ 136. Штампованно-сварные конструкции

- •Раздел V

- •Глава XXV

- •Глава XXVI

- •137. Сварочные машины и аппараты для дуговой электросварки

- •§ 138. Электроды.

- •§ 139. Сварные соединения.

- •§ 140. Техника ручной сварки

- •§ 141. Сварка угольной дугой.

- •Глава XXVII автоматическая дуговая сварка

- •§ 142. Автоматические установки для дуговой электросварки

- •§ 143. Шланговый полуавтомат

- •§ 144. Видь! автоматической сварки

- •§ 145. Флюсы и электродная проволока

- •§ 148. Техника сварки под флюсом

- •§ 147. Электрошлаковая сварка

- •§ 148. Дуговая сварка в защитных газах

- •§ 149. Технологические особенности дуговой сварки сталей

- •§ 150. Технологические приемы сварки конструкционных сталей

- •§ 151. Сварка аустёнитных сталей

- •§ 152. Примеры изготовления сварных конструкций дуговой электросваркой

- •Глава XXVIII контактная электросварка

- •§ 153. Физическая сущность процесса

- •§ 154. Стыковая сварка

- •§ 155. Точечная сварка

- •§ 156. Шовная сварка

- •Глава XXIX

- •§ 157. Газы

- •§ 159. Аппаратура для газовой сварки

- •§ 160. Техника сварки

- •§ 161. Газовая сварка стали

- •§ 162. Газопрессовая сварка

- •§ 163. Кислородная резка

- •§ 164. Аппаратура для кислородной резки

- •§ 165. Резка стали больших толщин

- •§ 166. Поверхностная резка

- •Глава XXX сварка чугуна и цветных металлов и сплавов

- •§ 167. Сварка чугуна

- •§ 168. Сварка цветных металлов

- •§ 169. Наплавка твердых сплавов

- •Глава XXXI

- •Глава XXXII

- •Глава XXXIII виды заготовок и их предварительная обработка

- •§ 170. Виды заготовок

- •§ 171. Основные понятия о технологичности конструкций

- •§ 172. Припуски на обработку

- •§ 173. Разметка заготовок

- •§ 174. Предварительная обработка заготовок из проката

- •§ 175. Механизированные слесарные работы.

- •§ 176. Краткий перечень методов обработки металлов резанием

- •§ 177. Понятия о вспомогательном оборудовании, принадлежностях, приспособлениях, установке и закреплении заготовок для обработки

- •Глава XXXIV

- •§ 178. Видь! процессов резания. Поверхности на обрабатываемых

- •§ 179. Резец, его части и элементы

- •§ 180. Материалы, применяемые для изготовления резцов

- •§ 181. Цельные и составные резцы

- •§ 182. Процесс резания и стружкообразования

- •Образование нароста при резании

- •§ 183. Силы резания

- •§ 184. Износ инструментов

- •§ 185. Стойкость инструментов. Скорость и мощность резания

- •§ 186. Основное технологическое время

- •§ 187. Высокопроизводительное резание металлов

- •Глава XXXV приводы и основные механизмы металлорежущих станков.

- •§ 188. Типы приводов станков. Кинематические схемы

- •§ 189. Передачи, применяемые в станках

- •§ 190. Ряды чисел оборотов и подач станков

- •191. Элементарные механизмы шестеренных коробок

- •§ 192. Приводы бесступенчатого регулирования чисел оборотов

- •§ 193 Реверсивные механизмы. Механизмы поступательно-возвратного и периодического движения

- •Глава XXXVI

- •§ 194. Токарно-винторезный станок

- •§ 195. Основные типы токарных резцов.

- •§ 196. Принадлежности и приспособления к токарным

- •§ 197. Работы, выполняемые на токарных станках

- •§ 198. Лобовые и карусельные станки

- •§ 199. Многорезцовые токарные станки

- •§ 200. Токарно-револьверные станки

- •§ 201. Токарные автоматы и полуавтоматы

- •Глава XXXVII

- •§ 202. Сверла. Элементы резания при сверлении

- •§ 203. Зенкеры, развертки и метчики

- •§ 204. Основы резания при сверлении

- •§ 205. Сверлильные станки

- •§ 206. Принадлежности и приспособления к сверлильным станкам

- •§ 207. Работы, выполняемые на сверлильных станках

- •§ 208. Расточные станки

- •§ 209. Работы, выполняемые на расточных станках

- •Глава XXXVIII

- •§ 210. Фреза и ее элементы

- •§ 211. Основы резания при фрезеровании

- •§ 212. Основные типы фрез

- •§ 213. Фрезерные станки

- •§ 214 Принадлежности и приспособления к фрезерным станкам

- •§ 215. Работы, выполняемые на фрезерных станках

- •395. Делительная головка.

- •Глава XXXIX

- •§ 216. Строгальные и долбежные резцы. Элементы резания при строгании и долблении

- •Строгального (слева) и долбежного (справа) резцов; д и е — схемы деформации строгальных резцов в процессе резания

- •§ 217. Станки строгальной группы

- •§ 218. Работы, выполняемые на строгальных станках

- •Глава xl

- •§ 219. Протягивание как технологический процесс

- •Схемы резания при протягивании

- •Методы протягивания

- •§ 220. Элементы протяжки

- •Элементы резания при протягивании

- •§ 221. Протяжные станки

- •§ 222. Работы выполняемые на протяжных станках

- •Глава xl1

- •§ 223. Понятие о шлифовании. Шлифовальные круги и их строение

- •Абразивные материалы

- •§ 224. Шлифовальные станки

- •Круглошлифовальный станок

- •§ 225. Работы, выполняемые на шлифовальных станках

- •§ 226. Отделочные работы

- •Глава xl1i

- •§ 227. Фрезерование зубчатых колес. Зубофрезерный станок

- •§ 228 Нарезание зубчатых колес на зубодолбежных и зубострогальных

- •§ 229. Понятие о зубоотделочных станках

- •Глава xliii

- •§ 230. Электроискровой метод обработки металлов

- •§ 23V электрохимические способы обработки металлов

- •Анодно-механический метод обработки металлов

- •Обработка материалов с помощью ультразвуковых колебаний

- •§ 232. Обработка резанием конструкционных пластмасс

- •Глава xliv

- •Раздел VII неметалические материалы общие сведения

- •Глава xlv древесные материалы

- •§ 233. Физико - механические свойства древесных материалов

- •§ 234. Лесоматериалы. Шпон и фанера

- •Глава xlv/ пластические массы, их свойства и применение

- •§ 235. Основные технологические методы изготовления деталей и изделий из пластмасс

- •§ 236. Технология переработки порошкообразных и волокнистых прессматериалов в пластмассовые детали и изделия

- •§ 237. Основные физико-механические свойства некоторых типов порошкообразных и волокнистых пластмасс и области их применения

- •§ 238. Технология переработки слоистых композиций

- •§ 239. Основные физико-механические свойства некоторых типов слоистых пластиков и области их применения

- •§ 240. Технология получения органического стекла, полистирола, целлулоида и винипласта

- •§ 241. Основные физико-механические свойства органического стекла, полистиро'ла, целлулоида и винипласта и области их применения

- •§ 242. Новые типы пластических масс — полиэтилен, фторопласты, полиамиды

- •§ 243. Газонаполненные пластмассы или пенопласты

- •§ 244. Основные принципы конструирования прессованных пластмассовых деталей

- •Глава xlv1i лакокрасочные материалы

- •Глава xlvhi резиновые материалы и изделия

- •§ 245. Основные процессы резинового производства

- •Особенности изготовления армированной, пористой и твердой резин

- •§ 246. Основные физико-механические свойства некоторых типов резины и область их применения

- •Глава X.Lix кожа, ее свойства и применение

- •§ 247. Технология получения стекла и стеклоизделия

- •§ 248. Особенности производства оптического, тройного и других стекол

- •§ 249. Основные свойства стекол

- •§ 250. Стеклянное волокно и изделия из него

§ 159. Аппаратура для газовой сварки

Баллоны для кислорода и растворенного ацетилена представляют собой полые стальные сосуды цилиндрической формы. Сверху и снизу баллон имеет форму полусферы. Снизу на него для устойчивости насаживают башмак; сверху на горловину баллона горячей посадкой надевают стальное кольцо с наружной резьбой для навертывания предохранительного колпака. В 'горловину баллона ввинчивается вентиль (фиг. 273, а), являющийся запирающим устройством. Наибольшее распространение получили баллоны емкостью 40 л. Кислородные баллоны окрашивают в синий цвет, ацетиленовые - в белый. Раз в 5 лет баллоны подвергают специальным испытаниям: гидравлическому на полутократную величину рабочего давления, внутреннему осмотру и определению потери веса баллона. Кислородные баллоны наполняют под давлением до 150 am, ацетиленовые — до 16 am.

Фиг. 274. Схема

газосварочного поста с питанием

от баллонов:

/ — горелка; 2 — шланги; 3 —

кислородный баллон;.

4 — кислородный редуктор; б —

баллон с растворенным'

ацетиленом; 6 — ацетиленовый

редуктор-

Фиг 273. Вентили баллонов для газовой

сварки:

а — кислородный; б — ацетиленовый.

Редукторы служат для понижения давления газов на выходе из баллона и поддержания этой величины давления постоянной. Кислородные редукторы понижают давление газа от 150 до 3—15 am, а ацетиленовые — от 16 до 0,2—0,5 am. Кислородные редукторы прикрепляют к вентилю баллона при помощи накидной гайки, имеющей правую резьбу; ацетиленовые — посредством специального хомута. Редукторы бывают одно- и двухступенчатыми. Двухступенчатые редукторы обеспечивают меньший перепад давления и более низкий предел редуцирования. Первая ступень понижает давление с 150 до 50 am, вторая с 50 am до рабочего давления. Схема одноступенчатого редуктора представлена на фиг. 275.

Регулирование давления газа производится нажатием пружины на мембрану посредством вращения регулировочного винта. Газ, проходя из камеры высокого давления через узкое отверстие редуцирующего клапана, расширяется и резко понижает давление. Когда давление в камере низкого давления возрастает сверх установленного, мембрана отжимается вниз, и редуцирующий клапан под действием уравновешивающей пружины сана седло, закрывая отверстие. Когда часть газа уходит из рабочей камеры в горелку, давление в камере понижается, мембрана отжимает клапан, и в камеру поступает новая порция газа. Приведенная схема одноступенчатого редуктора характерна для редукторов так называемого обратного действия, в которых газ поступает на клапан и как бы стремится закрыть его. В редукторах прямого действия газ поступает под клапан и стремится открыть его. В редукторах обратного действия рабочее давление несколько возрастает при падении давления в баллоне, тогда как в редукторах прямого действия оно понижается. Благодаря., этому преимуществу в настоящее время применяют главным образом редукторы обратного действия. Недостатком одноступенчатых редукторов является возможность замерзания их при больших расходах в результате пониженной температуры газа при расширении. В процессе сварки иногда приходится отогревать вентили и редукторы горячей водой.

Ацетиленовые генераторы служат для получения ацетилена путем разложения карбида кальция в воде. По принципу действия различают генераторы следующих систем: «карбид в воду», «вода на карбид» и генераторы контактной системы (фиг. 276). В генераторах «карбид в воду» куски карбида кальция падают в воду, где происходит их разложение. В генераторах «вода на карбид» карбид загружают в реторты, в которых он постепенно смачивается водой и выделяет ацетилен.

Фиг. 275. Схема одноступенчатого

редуктора.

J

— обратная

пружина; 2 — клапан;

3 —

вход газа; '4

— стойка; 5

— выход;

6 —

мембрана; 7 — нажимной диск;

8 —

главная пружина.

Фиг 276. Системы генераторов: а — „карбид в воду"; 6— „вода на карбид", в — с вытеканием воды.

Генераторы контактного типа делятся на две системы: с вытеснением воды и с погружением карбида. В генераторах с вытеснением воды смачивание карбида водой происходит периодически, в зависимости от давления ацетилена, которое определяет уровень воды в реакционном пространстве. В генераторах с погружением карбида последний также в зависимости от давления газа периодически погружается в воду.

Генераторы бывают низкого давления (0,01—0,05 ати) и среднего (0,05—1,5 ати). Генераторы среднего давления удобнее, так как обеспечивают более постоянные условия сварки и облегчают регулирование состава пламени.

Генераторы делят также по производительности на переносные и стационарные. Первые обеспечивают производительность до 3 м3/час, вторые — свыше 3 м31час.

Наиболее распространенными переносными генераторами являются генераторы низкого давления типа РА.

Генератор типа РА (фиг. 277) предназначен для получения ацетилена низкого давления. Давление в корпусе генератора не превышает 0,014ати; номинальная производительность генератора 1 м31час, максимальная 1,2 м31час. Генератор работает по принципу «вода на карбид». Вода для реакции поступает в реторту, загруженную карбидом кальция, из корпуса через резиновую трубку. Образующийся в реторте ацетилен отводится по трубе," снабженной колпаком, под колокол. По мере накопления газа под колоколом последний поднимается, вследствие чего конец трубки выходит из воды, и поступление воды на карбид прекращается. При расходовании ацетилена колокол опускается, и вода вновь поступает в реторту. Из-под колокола газ поступает через водяной затвор в шланг и далее в горелку.

Генератор имеет две реторты, работающие попеременно. Габариты генератора: диаметр 455 мм, высота 815 мм. Вес генератора без воды и карбида кальция 50 кг.

Фиг. 277. Ацетиленовый генератор РА:

1 - корпус; 2 - плавающий колокол; 3

- реторта; 4- зарядный ящик; 5-

водяной затвор; 6 - воронка; 7 -

резиновый шланг; 8 - предохранительная

труба; 9 - трехходовой кран; 10-

газоотводящая трубка; 11 - колпак;

12 -герметические крышки.

Водяные предохранительные затворы предназначаются для предотвращения проникновения пламени и кислородно-ацетиленовой смеси в ацетиленовый генератор при обратном ударе пламени. Причинами возникновения обратного удара пламени может быть уменьшение скорости истечения смеси газов из сопла горелки до величины меньшей скорости воспламенения смеси и закупорка сопла брызгами расплавленного металла. Скорость воспламенения смеси газов зависит от рода горючего газа, от соотношения смеси газов и от температуры смеси. Обратный удар возникает тогда, когда скорость истечения смеси становится меньше скорости воспламенения. Если при обратном ударе пламя или кислород проникнет в ацетиленовый генератор, то неизбежно произойдет взрыв.

При работе от генераторов применяют водяные предохранительные затворы. В зависимости от давления газа в генераторе предохранительные затворы бывают низкого или среднего давления. Принцип действия водяного затвора низкого давления показан на фиг. 278. При обратном ударе патрубок, через который ацетилен поступает из генератора в затвор, запирается водяным столбом, а взрывчатая смесь газов выбрасывается через предохранительную трубу в атмосферу

Фиг. 278. Водяной затвор низкого давления.

Фиг. 279. Принципиальные схемы горелок:

а— инжекторная горелка; б — безинжекторная горелка;

/ — мундштук; 2 — смесительная камера; 3 — трубка;

4 — инжектор.

При работе от баллонов роль предохранителя от обратного удара выполняют редукторы.

Горелки для газовой сварки также бывают низкого и среднего давления. Горелки обеспечивают смешение горючего газа с кислородом и горение пламени. В горелках среднего давления необходимое смешение газов обеспечивается вследствие достаточно большого давления ацетилена (порядка 0,25—0,5 am). Рабочее давление кислорода составляет 3—4 am.

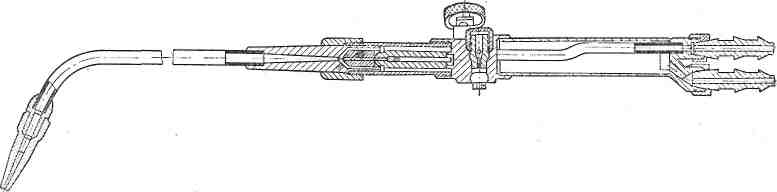

Фиг. 280. Сварочная горелка ГС

При низком давлении ацетилена (0,01—0,05 am), для того чтобы обеспечить необходимое количество его в смеси, используется принудительное засасывание ацетилена при помощи разрежения, создаваемого кислородной струей на выходе из инжектора горелки (фиг. 279, а и б). Благодаря универсальности инжекторной горелки, пригодной для работы и на низком, и на среднем давлении горючего газа, она получила наибольшее распространение. Наша автогенная промышленность выпускает исключительно инжекторные горелки типа ГС (горелка сварочная) (фиг. 280) и ГСМ (горелка сварочная малая). Указанные типы горелок имеют сменные наконечники, рассчитанные на различный расход ацетилена в зависимости от толщины свариваемого металла. Горелки типа ГС имеют восемь сменных наконечников с № 0 по 7 включительно, горелки типа ГСМ -четыре наконечника с № 0 по 3 включительно. Все наконечники рассчитаны на работу при давлении кислорода на входе в горелку от 3 до 3,5 am. Данные о расходе ацетилена для различных номеров наконечников приведены ниже.

Порядок зажигания горелок следующий. Сначала слегка открывают кислородный вентиль, затем на полный оборот ацетиленовый, зажигают вытекающую из мундштука смесь и регулируют пламя. При тушении пламени сначала перекрывают ацетиленовый, а затем уже кислородный вентиль.