- •Раздел 1

- •Глава I основные свойства металлов и сплавов, применяемых в машиностроении.

- •§ 1. Свойства металлов и сплавов

- •§ 2. Кристаллизация металлов и сплавов

- •§ 3, Построение диаграммы состояния

- •§ 4. Структурные составляющие железоуглеродистых сплавов

- •§ 5. Диаграмма состояния системы железо — углерод

- •§ 6. Практическое применение диаграммы состояния железоуглеродистых сплавов

- •Глава III

- •§ 7. Исходные материалы для доменного производства

- •§ 9. Устройство доменной печи и вспомогательные устройства при ней

- •§ 10. Физико-химические процессы, происходящие в доменной печи

- •§ 11. Расход материалов и тепла на 1 кг выплавляемого чугуна

- •§ 12. Технико-экономические показатели доменной плавки

- •§ 13. Продукты доменного производства и их использование

- •§ 14. Методы прямого восстановления железа из руд

- •§ 15. Устройство доменного цеха

- •Глава IV

- •§ 16. Современные способы производства стали

- •§ 17. Производство стали методом продувки жидкого чугуна воздухом или кислородом в конвертерах

- •§ 18. Производство стали на поду мартеновской печи

- •Основной процесс плавки на жидкой завалке

- •§ 19. Контроль плавки и качества получаемой стали

- •§ 20. Технико-экономические показатели работы мартеновских печей

- •§ 21. Производство стали в электропечах

- •§ 22. Комбинированные методы плавки стали с применением электропечей

- •§ 23. Разливка стали в слитки

- •§ 24. Строение стального слитка и его пороки

- •Глава V металлургия меди

- •§ 25. Медные руды и их обогащение

- •§ 26. Получение расплава сульфидов меди и железа (медного штейна)

- •§ 27 Получение черновой меди

- •§ 28. Огневой способ рафинирования меди

- •§ 29. Электролитическое рафинирование меди

- •§ 30. Гидрометаллургический способ получения меди

- •Глава VI металлургия алюминия

- •§ 31. Характеристика алюминиевых руд и их месторождения

- •§ 32. Способы получения чистого глинозема

- •§ 33. Электролиз глинозема и применяемое оборудование

- •§ 34. Рафинирование алюминия и гост на алюминий

- •§ 35. Электротермический способ получения алюминиевых сплавов и алюминия

- •Глава VII

- •§ 36. Характеристика сырья для производства магния

- •§ 37. Подготовка магниевого сырья для электролиза

- •§ 38. Устройство электролизной ванны для получения магния

- •§ 39. Технология электролиза магния из хлоридов магния

- •§ 40. Рафинирование магния

- •§ 41. Понятие о производстве магния термическими методами

- •Раздел III литейное производство

- •Общие понятия

- •Глава IX

- •9 42. Общие сведения

- •§43. Материалы, применяемые для изготовления моделей и стержневых ящиков

- •§ 44. Принципы конструирования моделей и стержневых ящиков

- •§ 45. Технология изготовления деревянной модели

- •§ 46. Изготовление металлических моделей

- •§ 4 Конструирование детали с учетом' изготовления модели

- •§ 48. Формовочные и стержневые материалы, смеси и их приготовление

- •Стержневые смеси и их составы

- •§ 49. Приготовление формовочных и стержневых смесей

- •§ 50. Оборудование для приготовления формовочных и стержневых смесей и его работа

- •§ 51. Технология изготовления форм

- •Изготовление формы в двух опоках по разъемной модели при ручной формовке

- •Изготовление форм в почве с одной опокой

- •Изготовление крупных литейных форм

- •Изготовление форм при машинной формовке

- •§ 52. Формовочные машины

- •§ 53. Литниковая система

- •§ 54. Конструирование деталей с учетом изготовления форм

- •§ 55. Изготовление стержней

- •§ 56. Сушка форм и стержней

- •Отделка и контроль сухих стержней и форм

- •§ 57. Сборка форм

- •§ 58. Конструирование внутренних полостей и отверстий в отливке

- •§ 59. Требования, предъявляемые к сплавам как литейным материалам, и процесс образования отливки в форме

- •§ 60 Конструирование деталей с учетом литейных свойств сплава

- •Глава X

- •§ 61. Микроструктура чугуна в отливке

- •§ 62. Влияние химического состава и скорости охлаждения на микроструктуру чугуна

- •§ 63. Высокопрочный серый чугун

- •§ 64. Серый чугун со специальными свойствами

- •§ 65. Шихтовые материалы для чугунного литья

- •§ 66. Плавильные печи и плавка чугуна

- •§ 67. Особенности изготовления форм для чугунного литья

- •§ 68. Заливка форм

- •Глава XI

- •§ 69. Механические свойства и структура ковкого чугуна

- •§ 70. Литейные свойства белого чугуна

- •§ 71. Печи для плавки белого чугуна

- •§ 72. Особенности изготовления форм

- •§ 73. Термическая обработка отливок из белого чугуна

- •§ 74. Печи для отжига отливок

- •Глава XII производство стальных отливок

- •§ 75. Механические свойства и области применения сталей

- •§ 76. Микроструктура сталей

- •§ 77. Специальные сорта стали

- •§ 78. Печи для плавки стали

- •§ 79. Плавка стали в малом конвертере с кислой футеровкой

- •§ 80. Особенности изготовления форм

- •§ 81. Разливка стали

- •§ 82. Термическая обработка стальных отливок

- •Глава XIII

- •§ 83 Медные сплавы

- •§ 84. Шихтовые материалы

- •§ 85. Плавильные печи и плавка в них медных сплавов

- •§ 86. Формовочные и стержневые смеси

- •§ 87. Особенности формовки

- •§ 88. Алюминиевые сплавы

- •§ 89. Шихтовые материалы

- •§ 90. Печи для плавки алюминиевых сплавов

- •§ 91. Плавка алюминиевых сплавов

- •§ 92. Особенности формовки и заливки алюминиевых сплавов

- •§ 93. Магниевые литейные сплавы и их свойства

- •§ 95. Печи для плавки магниевых сплавов

- •§ 96. Особенности формовки и заливки магниевых сплавов

- •§ 97. Термическая обработка алюминиевых и магниевых сплавов

- •§ 98. Антифрикционные сплавы на основе олова и свинца

- •Глава XIV выбивка, обрубка и очистка литья

- •Глава XV

- •§ 99. Литье в металлические формы

- •§ 100. Литье под давлением

- •§ 102 Центробежное литье

- •§ 103. Производство точных отливок по выплавляемым моделям

- •Глава XVI

- •§ 104. Брак литья и его причины

- •§ 105. Исправление литейных пороков в отливках

- •§ 106. Перспективы развития литейного производства

- •Раздел IV обработка металлов давлением

- •Глава XVII общие понятия

- •§ 107. Сущность обработки металлов давлением

- •§ 108. Влияние обработки давлением и условий ее осуществления на свойства и структуру исходного материала

- •Глава XVIII

- •§ 109. Термический режим

- •§ 110 Нагревательные устройства

- •Глава XIX

- •§ 111. Сущность процесса

- •§ 112. Сортамент проката

- •§ 113. Прокатное оборудование

- •Глава XX волочение

- •§ 114. Сущность процесса

- •§ 115. Волочильное оборудование

- •Глава XXI прессование

- •§ 116. Сущность процесса

- •Глава XXII

- •§ 117. Общие понятия о кузнечно-штамповочном производстве

- •§ 118. Общие понятия о свободной ковке

- •§ 119. Оборудование для свободной ковки

- •§ 120. Технология свободной ковки

- •Глава XXII/

- •§ 121. Сущность процесса

- •§ 122. Штамповочные молоты

- •§ 123. Молотовые штампы

- •§ 124. Вес исходного материала для штамповки на молоте

- •§ 125 Штамповка на кривошипных горячештамповочных прессах

- •§ 125 Штамповка на кривошипных горячештамповочных прессах

- •§ 126. Штамповка на горизонтально-ковочных машинах

- •§ 127. Другие виды горячей объемной штамповки

- •§ 128. Отделочные операции после штамповки

- •§ 129. Особенности ковки и штамповки алюминиевых, магниевых и медных сплавов

- •§ 130. Холодная высадка

- •Глава XXIV

- •§ 131 Сущность процесса

- •§ 132. Технология листовой штамповки

- •§ 133. Конструкции штампов

- •§ 134. Механизация листоштамповочных работ

- •§ 135. Оборудование листовой штамповки

- •§ 136. Штампованно-сварные конструкции

- •Раздел V

- •Глава XXV

- •Глава XXVI

- •137. Сварочные машины и аппараты для дуговой электросварки

- •§ 138. Электроды.

- •§ 139. Сварные соединения.

- •§ 140. Техника ручной сварки

- •§ 141. Сварка угольной дугой.

- •Глава XXVII автоматическая дуговая сварка

- •§ 142. Автоматические установки для дуговой электросварки

- •§ 143. Шланговый полуавтомат

- •§ 144. Видь! автоматической сварки

- •§ 145. Флюсы и электродная проволока

- •§ 148. Техника сварки под флюсом

- •§ 147. Электрошлаковая сварка

- •§ 148. Дуговая сварка в защитных газах

- •§ 149. Технологические особенности дуговой сварки сталей

- •§ 150. Технологические приемы сварки конструкционных сталей

- •§ 151. Сварка аустёнитных сталей

- •§ 152. Примеры изготовления сварных конструкций дуговой электросваркой

- •Глава XXVIII контактная электросварка

- •§ 153. Физическая сущность процесса

- •§ 154. Стыковая сварка

- •§ 155. Точечная сварка

- •§ 156. Шовная сварка

- •Глава XXIX

- •§ 157. Газы

- •§ 159. Аппаратура для газовой сварки

- •§ 160. Техника сварки

- •§ 161. Газовая сварка стали

- •§ 162. Газопрессовая сварка

- •§ 163. Кислородная резка

- •§ 164. Аппаратура для кислородной резки

- •§ 165. Резка стали больших толщин

- •§ 166. Поверхностная резка

- •Глава XXX сварка чугуна и цветных металлов и сплавов

- •§ 167. Сварка чугуна

- •§ 168. Сварка цветных металлов

- •§ 169. Наплавка твердых сплавов

- •Глава XXXI

- •Глава XXXII

- •Глава XXXIII виды заготовок и их предварительная обработка

- •§ 170. Виды заготовок

- •§ 171. Основные понятия о технологичности конструкций

- •§ 172. Припуски на обработку

- •§ 173. Разметка заготовок

- •§ 174. Предварительная обработка заготовок из проката

- •§ 175. Механизированные слесарные работы.

- •§ 176. Краткий перечень методов обработки металлов резанием

- •§ 177. Понятия о вспомогательном оборудовании, принадлежностях, приспособлениях, установке и закреплении заготовок для обработки

- •Глава XXXIV

- •§ 178. Видь! процессов резания. Поверхности на обрабатываемых

- •§ 179. Резец, его части и элементы

- •§ 180. Материалы, применяемые для изготовления резцов

- •§ 181. Цельные и составные резцы

- •§ 182. Процесс резания и стружкообразования

- •Образование нароста при резании

- •§ 183. Силы резания

- •§ 184. Износ инструментов

- •§ 185. Стойкость инструментов. Скорость и мощность резания

- •§ 186. Основное технологическое время

- •§ 187. Высокопроизводительное резание металлов

- •Глава XXXV приводы и основные механизмы металлорежущих станков.

- •§ 188. Типы приводов станков. Кинематические схемы

- •§ 189. Передачи, применяемые в станках

- •§ 190. Ряды чисел оборотов и подач станков

- •191. Элементарные механизмы шестеренных коробок

- •§ 192. Приводы бесступенчатого регулирования чисел оборотов

- •§ 193 Реверсивные механизмы. Механизмы поступательно-возвратного и периодического движения

- •Глава XXXVI

- •§ 194. Токарно-винторезный станок

- •§ 195. Основные типы токарных резцов.

- •§ 196. Принадлежности и приспособления к токарным

- •§ 197. Работы, выполняемые на токарных станках

- •§ 198. Лобовые и карусельные станки

- •§ 199. Многорезцовые токарные станки

- •§ 200. Токарно-револьверные станки

- •§ 201. Токарные автоматы и полуавтоматы

- •Глава XXXVII

- •§ 202. Сверла. Элементы резания при сверлении

- •§ 203. Зенкеры, развертки и метчики

- •§ 204. Основы резания при сверлении

- •§ 205. Сверлильные станки

- •§ 206. Принадлежности и приспособления к сверлильным станкам

- •§ 207. Работы, выполняемые на сверлильных станках

- •§ 208. Расточные станки

- •§ 209. Работы, выполняемые на расточных станках

- •Глава XXXVIII

- •§ 210. Фреза и ее элементы

- •§ 211. Основы резания при фрезеровании

- •§ 212. Основные типы фрез

- •§ 213. Фрезерные станки

- •§ 214 Принадлежности и приспособления к фрезерным станкам

- •§ 215. Работы, выполняемые на фрезерных станках

- •395. Делительная головка.

- •Глава XXXIX

- •§ 216. Строгальные и долбежные резцы. Элементы резания при строгании и долблении

- •Строгального (слева) и долбежного (справа) резцов; д и е — схемы деформации строгальных резцов в процессе резания

- •§ 217. Станки строгальной группы

- •§ 218. Работы, выполняемые на строгальных станках

- •Глава xl

- •§ 219. Протягивание как технологический процесс

- •Схемы резания при протягивании

- •Методы протягивания

- •§ 220. Элементы протяжки

- •Элементы резания при протягивании

- •§ 221. Протяжные станки

- •§ 222. Работы выполняемые на протяжных станках

- •Глава xl1

- •§ 223. Понятие о шлифовании. Шлифовальные круги и их строение

- •Абразивные материалы

- •§ 224. Шлифовальные станки

- •Круглошлифовальный станок

- •§ 225. Работы, выполняемые на шлифовальных станках

- •§ 226. Отделочные работы

- •Глава xl1i

- •§ 227. Фрезерование зубчатых колес. Зубофрезерный станок

- •§ 228 Нарезание зубчатых колес на зубодолбежных и зубострогальных

- •§ 229. Понятие о зубоотделочных станках

- •Глава xliii

- •§ 230. Электроискровой метод обработки металлов

- •§ 23V электрохимические способы обработки металлов

- •Анодно-механический метод обработки металлов

- •Обработка материалов с помощью ультразвуковых колебаний

- •§ 232. Обработка резанием конструкционных пластмасс

- •Глава xliv

- •Раздел VII неметалические материалы общие сведения

- •Глава xlv древесные материалы

- •§ 233. Физико - механические свойства древесных материалов

- •§ 234. Лесоматериалы. Шпон и фанера

- •Глава xlv/ пластические массы, их свойства и применение

- •§ 235. Основные технологические методы изготовления деталей и изделий из пластмасс

- •§ 236. Технология переработки порошкообразных и волокнистых прессматериалов в пластмассовые детали и изделия

- •§ 237. Основные физико-механические свойства некоторых типов порошкообразных и волокнистых пластмасс и области их применения

- •§ 238. Технология переработки слоистых композиций

- •§ 239. Основные физико-механические свойства некоторых типов слоистых пластиков и области их применения

- •§ 240. Технология получения органического стекла, полистирола, целлулоида и винипласта

- •§ 241. Основные физико-механические свойства органического стекла, полистиро'ла, целлулоида и винипласта и области их применения

- •§ 242. Новые типы пластических масс — полиэтилен, фторопласты, полиамиды

- •§ 243. Газонаполненные пластмассы или пенопласты

- •§ 244. Основные принципы конструирования прессованных пластмассовых деталей

- •Глава xlv1i лакокрасочные материалы

- •Глава xlvhi резиновые материалы и изделия

- •§ 245. Основные процессы резинового производства

- •Особенности изготовления армированной, пористой и твердой резин

- •§ 246. Основные физико-механические свойства некоторых типов резины и область их применения

- •Глава X.Lix кожа, ее свойства и применение

- •§ 247. Технология получения стекла и стеклоизделия

- •§ 248. Особенности производства оптического, тройного и других стекол

- •§ 249. Основные свойства стекол

- •§ 250. Стеклянное волокно и изделия из него

137. Сварочные машины и аппараты для дуговой электросварки

Обычные электрические машины, питающие осветительные и силовые установки, имеют такую внешнюю характеристику, выражающую зависимость напряжения на зажимах машины от нагрузки, т. е. от силы тока, отдаваемой машиной, V = / (/), при которой обеспечивается постоянство напряжения независимо от изменений тока — нагрузки и определяется кривой а на рис. 221.

Такую форму внешней характеристики выбирают потому, что обычные потребители тока — осветительные лампы, электродвигатели - требуют для нормальной работы постоянства напряжения.

В случае применения такой машины с постоянным напряжением для сварки раз возбужденная сварочная дуга будет разрастаться, сила тока в ней будет увеличиваться, пока не произойдет сгорание предохранителей или разрушение проводников цепи.

Таким образом, источник питания дуги должен иметь другую внешнюю характеристику, отличную от указанной.

Для питания дуги необходимо иметь такую внешнюю характеристику машины, при которой напряжение снижалось бы с увеличением нагрузки и возрастало бы с ее уменьшением. Это возможно при падающей внешней характеристике машины по форме кривой β (фиг. 221). Падающая внешняя характеристика обеспечивает устойчивое горение дуги при определенной постоянной силе тока. Пересечение внешней характеристики источника питания и статической характеристики дуги в точке А представляет собой режим устойчивого горения дуги при токе / и напряжении V.

Питание дуги постоянным током осуществляется от сварочных машин — генераторов. Питание переменным током производят от сварочных трансформаторов.

Фиг 221; Внешняя характеристика обычного

источника питания;

а- внешняя характеристика обычного

источника питания;

в- внешняя характеристика источника

питания дуги;

с- характеристика дуги.

Сварочные генераторы могут иметь приводы от электродвигателей и От двигателей внутреннего сгорания (автомобильных или тракторных). В первом случае генераторы предназначаются для заводского применения, во втором—для полевых условий работы, например для сварки газопроводов.

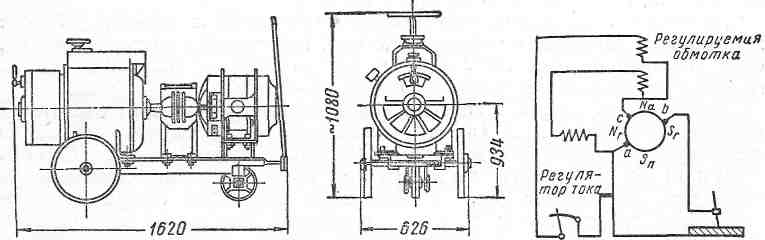

Сварочный агрегат типа СУГ-2р, выпускаемый заводами электропромышленности (фиг. 222), состоит из генератора типа СМГ-2г и

трехфазного асинхронного электродвигателя, соединенных эластичной муфтой. Для перемещения агрегата к месту сварки он установлен на тележке. В отличие от нормальных машин постоянного тока в генераторе СМГ-2г одноименные полюсы (два северных полюса и два южных) расположены рядом. Таким образом, генератор является в магнитном и электрическом отношении двухполюсной машиной с расщепленными полюсами. Сердечники полюсов Nr — Sr (фиг. 223) имеют вырезы; они сильно насыщены

Фиг 222;Внешний

вид агрегата. Фиг 223;принципиальная

схема генератора СМГ-2г

Генератор имеет две обмотки возбуждения — регулируемую и нерегулируемую и три щетки на коллекторе — рабочие a, b и вспомогательную с. Катушки нерегулируемой обмотки расположены на всех четырех полюсах, катушки регулируемой — только на поперечных полюсах. Обе обмотки возбуждения подключены к главной а и дополнительной с щеткам, причем обмотка поперечных полюсов включена через регулировочный реостат. При изменении нагрузки напряжение на этих щетках остается практически постоянным.

Падающая внешняя характеристика генератора получается в результате взаимодействия магнитных потоков обмоток возбуждения и потока реакции якоря.

Регулирование силы тока (грубое) при сварке производится сдвигом щеток по поверхности коллектора. При сдвиге щеток с нейтрали по направлению вращения якоря ампер-витки реакции якоря, ослабляющие поперечный поток, увеличиваются, вследствие чего рабочий ток уменьшается.

Фиг. 224. Принципиальная схема включения сварочных постов от многопостового генератора.

При сдвиге щеток с нейтрали в сторону против вращения якоря поток реакции якоря уменьшается, а рабочий ток увеличивается.

Перемещение щеток по коллектору производится рычагом-ручкой с фиксацией их на траверсе в трех положениях: первое положение соответствует режиму работы на малых токах (70—130 а), второе положение — на средних токах (115—235 а) и третье положение — на больших токах (200— 400 а). \

Точную установку силы тока в промежутках регулирования сдвигом щеток производят при помощи реостата, включенного в цепь регулируемой обмотки возбуждения поперечных полюсов.

Техническая характеристика типового генератора в агрегате СУГ-2р: номинальная длительная мощность 7,5 кет, номинальное напряжение 30 в, сила постоянного тока 100%—250 а, при постоянном токе 50%—320 а. Пределы регулирования сварочного тока 45—320 а.

Агрегаты для сварки в полевых условиях имеют привод от двигателей внутреннего сгорания. В качестве генератора может служить любой из существующих типов, в частности разобранный выше генератор СМГ-2г.

Многопостовые генераторы представляют собой обычные генераторы постоянного тока с самовозбуждением. Эти генераторы дают постоянное напряжение и не имеют падающей внешней характеристики. Сила тока каждого сварочного поста регулируется отдельным реостатом. Омическое сопротивление балластных реостатов обеспечивает падающую характеристику. Принципиальная схема включения постов от многопостового генератора приведена на фиг. 224.

Заводы Министерства электропромышленности выпускают сварочные преобразователи — многопостовые агрегаты типы ПСМ-1000, которые могут питать одновременно по девяти сварочных постов при максимальном токе на каждой дуге по 200 а.

Источниками переменного тока для сварки служат сварочные трансформаторы. Так как при переменном токе промышленной частоты полярность электродов меняется 100 раз в секунду, то для повышения устойчивости горения дуги в сварочной цепи необходимо наличие индуктивности. Индуктивность создает сдвиг между током и напряжением. При переходе тока через нулевое значение напряжение дуги вследствие сдвига фаз оказывается достаточным для зажигания дуги. С другой стороны, при переходе напряжения через ноль горение дуги подерживается за счет э. д. с. самоиндукции, возникающей в цепи при протекании сварочного тока. Напряжение холостого хода трансформатора устанавливается в пределах 55—80 в в зависимости от силы сварочного тока. Чем меньше ток, тем выше необходимое напряжение холостого хода. Для увеличения к. п. д. трансформатора напряжение устанавливают минимальным, но достаточным для поддержания устойчивого горения дуги. Падающая внешняя характеристика сварочного аппарата обеспечивается включением в сварочную цепь индуктивного сопротивления:

а) включением отдельной реактивной катушки (аппараты типа СТЭ);

б) комбинированием трансформатора и реактивной катушки на одном сердечнике (аппараты типа СТН).

Фиг. 226. Схема трансформатора акад.

В. И. Никитина.

/-первичная обмотка; 2-вторичная обмотка; 3 -реактор-дроссель; 4 - дуга.

Сварочный аппарат типа СТЭ состоит из трансформатора и реактивной катушки. Схема аппарата представлена на фиг. 225. Сварочный трансформатор СТЭ представляет собой однофазный понижающий трансформатор с естественным воздушным охлаждением. Первичная обмотка трансформатора секционирована и подключается к сети под напряжением 220 и 380 в. Вторичная обмотка имеет напряжение 55 и 65 в. Реактивная катушка создает в сварочной цепи индуктивное сопротивление. При токе короткого замыкания напряжение дуги падает до нуля и реактивная катушка обеспечивает круто падающую внешнюю характеристику аппарата. Плавное регулирование сварочного тока осуществляется изменением воздушного зазора в сердечнике реактивной катушки. При увеличении зазора магнитное сопротивление магнитопровода катушки увеличивается, магнитный поток в нем уменьшается и вместе с ним уменьшается индуктируемый им ток самоиндукции, направленной в. сторону, противоположную сварочному току. С уменьшением тока самоиндукции ток в сварочной цепи возрастает. Наоборот, уменьшение воздушного зазора в сердечнике приводит к понижению сварочного тока.

Сварочные аппараты, выпускаемые заводом «Электрик», типа СТЭ-22, дают ток 60-300 а, типа ТСЭ-34 150—700 а.

Сварочные трансформаторы в комбинации с реактивной катушкой представляют собой аппараты, у которых магнитопровод реактивной катушки объединен с магнитопроводом трансформатора.

Трансформаторы этого типа, разработанные акад. В. П. Никитиным, обозначаемые СТН, изготовляют на токи 500, 1000 и 2000 а и предназначаются для питания дуги при ручной и автоматической сварке.

Трансформатор СТН (фиг. 226) имеет три обмотки: первичную 1, вторичную 2 и реактивную 3, расположенные на общем магнитном сердечнике. Среднее ярмо 4 сердечника является общим магнитопроводом для трансформатора и реактора. Обмотки 2 и 3 включены таким образом, что магнитный поток, создаваемый реактивной обмоткой 3, в общем ярме 4 имеет направление, противоположное основному потоку, создаваемому обмоткой.

Регулирование сварочного тока производят изменением магнитного сопротивления сердечника трансформатора путем поднятия и опускания подвижного шунта 5, что соответствует увеличению и уменьшению силы сварочного тока.

Фиг. 227. Электрододержатель:

а — пружинный; б — зажимной.

а — щиток; б — шлем.

Падающая внешняя характеристика достигается за счет действия реактивной катушки, вызывающей уменьшение напряжения с ростом сварочного тока. Трансформаторы СТН дают экономию в трансформаторной стали и • меди по сравнению с трансформаторами' СТЭ.

Оборудование поста для ручной дуговой, сварки состоит из сварочного аппарата, рабочего стола, кабины или ширм, щитка, защитной одежды, инструмента, гибкого кабеля для подвода тока, электрододержателей (фиг. 227), и сборочно-сварочных. приспособлений. Для защиты сварщика от вредного действия инфракрасных и ультрафиолетовых лучей электрической дуги, а также от брызг металла и искр служат щиток или шлем с защитными стеклами (фиг. 228), специальные комбинезоны, халаты, фартуки и перчатки. Сварочный пост огораживают ширмами для защиты окружающих от света дуги.