- •2.Фармацевтическое предприятие выпускает таблетированные лекарственные формы различного состава в т.Ч. Таблетки левомицетина по 0,5 №10.

- •9.С целью расширения номенклатуры таблеток, покрытых оболочкой отдел маркетинга фармпредприятия предложил для освоения таблетки нитроксалина с пленочной и напресованной оболочкой.

- •10.Предприятие по заготовке лекарственного растительного сырья предложило фармацевтической фабрике партию сырья корневищ с корнями валерианы.

- •11.К директору крупного фармацевтического предприятия по производству жидких лекарственных форм

- •14.Составить письменную консультацию по вопросу организации производства препаратов из животного сырья.

- •15.Провизору-технологу предложили провести техучебу по общим правилам изготовления сложных порошков. Составьте план выступления по следующим пунктам:

- •18.На фармацевтическом предприятии необходимо разработать производственный регламент на производство мази цинковой 10%. Подготовьте информацию по следующим вопросам:

- •1) Характеристика, классификация мазей.

- •19.Дайте консультацию фармацевтическому предприятию по изготовлению мятной ароматной воды по следующим вопросам:

- •Аппаратурная схема производства драже

- •23.В производственную аптеку поступил рецепт следующего состава:

- •Устройство роторно-бильной коллоидной мельницы.

- •Устройство виброкавитационной коллоидной мельницы.

- •25.На фармацевтическом предприятии закупили технологическую линию для получения твердых капсул. Составьте технологическую и аппаратурную схему производства капсул с левомицетином.

- •3) Особенности безопасных условий труда

- •2) Аппаратура для изготовления пластырей:

- •Технологическая схема производства порошков для приготовления суспензий ампициллина:

1.Технологам ампульного цеха поручено освоить производство 1000 ампул 1% раствора новокаина по 2 мл. Составьте проект технологической схемы производства ампулированных инъекционных растворов. Изложите основные положения реализации правил GMP при производстве стерильных лекарственных форм.

Раствор новокаина 1% для инъекций (Solutio Novocaini 1% pro injectionibus).

Состав (ГФ X ст. 468):

Новокаина 10г;

Раствора соляной кислоты 0,1 н. до pH 3,8 – 4,5;

Воды для инъекций до 1 л.

Расчеты:

2*1000=2000 мл

m(новокаина)=10*2=20 г

Сорляная кислота из расчета 9 мл на 1 л раствора.

V(HCl)=18 мл

КУО(новокаина)=0,81

V(воды)=2000-20*0,81-18=1966 мл

Технологическая схема производства.

Состоит из следующих стадий:

ВР-1 ПОДГОТОВКА ПРОИЗВОДСТВА.

ВР.1.1. Подготовка оборудования, воздуха, помещений;

ВР.1.2. Подготовка персонала.

Процесс изготовления сложен и условно делится на два потока: основной и параллельный основному.

Стадии и операции основного потока производства:

ТП-2 ПРОИЗВОДСТВО АМПУЛ.

ТП.2.1 калибровка дрота НС-3 на машине Филлипина;

ТП. 2.2 мойка и сушка дрота контактно-ультразвуковым способом;

ТП. 2.3 изготовление ампул вместимостью 2 мл на роторном стеклоформирующем аппарате ИО-8;

ТП-3 ПОДГОТОВКА АМПУЛ К НАПОЛНЕНИЮ

ТП 3.1. резка капилляров ампул в аппарате Резепина;

ТП 3.2. отжиг ампул в печи с газовыми горелками;

Нагревание до температуры, близкой к температуре размягчения стекла;

Выдержка ампул при этой температуре;

Медленное охлаждение ампул;

ТП 3.3. мойка ампул

Наружная (полуавтомат для мойки ампул АП-2М2);

Внутренняя мойка ампул параконденсационным способом (полуавтомат АП-30);

ТП. 3.4. сушка и стерилизация ампул (туннельные сушилки);

ТП 3.5. оценка качества ампул по показателям:

Остаточное напряжение в стекле;

Химическая устойчивость;

Термическая устойчивость.

ТП-4. СТАДИЯ АМПУЛИРОВАНИЯ

ТП 4.1 наполнение ампул раствором вакуумным способом (полуавтомат для наполнения ампул АП-4М2);

ТП 4.2. запайка ампул методом оплавления кончиков капилляров;

ТП 4.3. стерилизация текучим паром при 100° С в течении 30 минут;

ТП 4.4. контроль качества после стерилизации:

Определение норм наполнения ( ГФ XI ст. «Инъекционные ЛФ»);

Определение герметичности с помощью растворов индикаторов;

Контроль на механические включения (просмотр ампул на черном и белом фоне при освещении 60 вт);

Количественное опреление (согласно НД);

Определение стерильности (ГФ XI часть 2 ст. «Испытание на стерильность»);

Определение пирогенности (ГФ XI часть 2 ст. «Испытание на пирогенность»).

Стадии и операции параллельного потока производства:

ТП-2 ПОДГОТОВКА РАСТВОРИТЕЛЕЙ

ТП 2.1. получение воды для инъекций (термокомпрессионный аквадистиллятор);

ТП-3. ПОДГОТОВКА РАСТВОРА К НАПОЛНЕНИЮ

ТП 3.1 изготовление раствора (реактор с паровой рубашкой пропеллерной мешалкой);

ТП 3.2 фильтрование раствора (фильтр ХНИХФИ);

ТП 3.4 контроль качества (до стерилизации)

УМО-4 УПАКОВКА, МАРКИРОВКА ОТГРУЗКА ГОТОВОЙ ПРОДУКЦИИ

Одним из условий производства качественной стерильной продукции и торговли ею на отечественном и зарубежных фармацевтических рынках является обеспечение качества препаратов за счет выполнения, в первую очередь, принципов и правил надлежащей производственной практики (GMP – Good manufacturing practice).

Надлежащая производственная практика (НПП) - это часть системы обеспечения качества, которая гарантирует, что продукция производится и контролируется по стандартам качества, требуемым торговой лицензией и соответствует ее назначению.

Асептика - это определенные условия работы, максимально предохраняющие лекарственные средства от попадания в них микроорганизмов и механических частиц на всех этапах технологического процесса.

Организация асептических условий изготовления стерильных лекарственных форм в условиях промышленного производства и аптеки. Создание асептических условий в промышленном производстве.

Изготовление стерильных лекарственных форм должно производиться в "чистых" помещениях. Это производственные помещения с чистотой воздуха, нормируемой по содержанию механических частиц и микроорганизмов.

При производстве стерильных лекарственных средств используются помещения разных классов чистоты - всего 4 класса. На каждой стадии технологического процесса класс чистоты строго регламентируется.

Требования к производственным помещениям

Все производственные помещения должны иметь гладкие внутренние поверхности (стены, пол, потолки) с минимальным количеством выступающих частей и ниш, должны быть непроницаемы для жидкостей и легко доступными для мытья и обработки дезинфицирующими средствами. К помещениям для изготовления стерильных лекарственных средств предъявляются дополнительные требования

Требования к оборудованию

- его поверхности должны быть гладкими, изготовленными из нетактичного, стойкого к коррозии металла;

- доступными для мойки и обработки дезинфицирующими средствами или стерилизации;

- оборудование должно иметь регистрирующие устройства для контроля параметров процесса;

должно быть снабжено устройствами сигнализации, извещающими о неисправности.

Под подготовкой технологического оборудования подразумевается мойка и стерилизация отдельных частей или обработка внутренних и наружных поверхностей моющими и дезинфицирующими средствами.

Каждое предприятие должно иметь подробную программу проведения санитарных мероприятий, устанавливающую:

- перечень помещений и оборудования, подлежащих уборке и обработке,

- методы и периодичность их проведения.

- перечень инвентаря, материалов, моющих и дезинфицирующих средств.

- перечень сотрудников, выполняющих уборку и обработку помещений и оборудования.

Воздух производственных помещений

Для достижения требуемой чистоты воздуха в производственных помещениях используют воздушные фильтры и УФ-облучатели. Для очистки воздуха в производственных помещениях используют системы приточной и вытяжной вентиляции. Наиболее эффективная очистка достигается при использовании устройств с ламинарным (слоистым) потоком воздуха.

Следует помнить, что любое ламинарное устройство не является средством стерилизации, оно лишь создает и поддерживает пространство, свободное от взвешенных частиц и микроорганизмов.

Персонал

Основное назначение технологической одежды работников — максимально защищать продукт производства от частиц, выделяемых человеком.

К персоналу и технологической одежде, предназначенной для зон разных типов, предъявляются следующие требования:

Класс D: Волосы должны быть покрыты. Следует носить защитный костюм общего назначения, соответствующую обувь или .бахилы.

Класс С: Волосы должны быть покрыты. Следует носить костюм с брюками (цельный или состоящий из двух частей), плотно облегающий запястья, с высоким воротником и соответствующую обувь или бахилы. Одежда и обувь не должна выделять ворс или частицы.

Требования к персоналу:

- ограничить перемещения в помещениях классов чистоты В и С;

- не наклоняться над открытым продуктом и не прислоняться к нему;

- не поднимать и не использовать предметы, упавшие на пол;

- избегать разговоров на посторонние темы и т.д.

Материалы первичной упаковки

Для инъекционных лекарственных средств - это ампулы, флаконы, бутылки, резиновые пробки. Фармацевтические предприятия должны иметь инструкции по подготовке этих материалов к работе, определяющие способы мойки и дезинфекции, а также методы контроля качества мойки и дезинфекции.

Материалы первичной упаковки должны проверяться на отсутствие механических включений и в отдельных случаях на стерильность и апирогенность.

2.Фармацевтическое предприятие выпускает таблетированные лекарственные формы различного состава в т.Ч. Таблетки левомицетина по 0,5 №10.

Охарактеризуйте устройство и принцип работы ротационной таблеточной машины (РТМ-12). Назовите виды маркировки и упаковки таблеток.

РТМ-12.

РТМ являются многопозиционными машинами, в которых все операции технологического цикла выполняются при непрерывном транспортном перемещении таблеток.

Нижний пуансон (3) опускается в точно обусловленное место. Верхний пуансон (2) в это время находится в самом верхнем положении, поскольку матричное отверстие (7) подошло под воронку (1) – операция загрузки. Как только матрица с заполненным гнездом прошла воронку вместе с вращением столешницы (4), начинается постепенное опускание верхнего пуансона. Достигнув противоположной стороны, он сразу же попадает под прессующий валик (5). Одновременно на нижний пуансон оказывает давление валик (6). После прохода между валиками верхний пуансон начинает подниматься, а нижний пуансон приподнимается слегка, выталкивая таблетку из матрицы. С помощью ножа таблетка сбрасывается со столешницы – операция выпрессовки таблетки.

Упаковка таблеток.

Таблетки выпускаются в различной упаковке, рассчитанной на отдельных больных или лечебное учреждение. Применение оптимальной упаковки является основным путем предотвращения снижения качества таблетированных препаратов при хранении. Поэтому выбор вида упаковки и упаковочных материалов решается в каждом конкретном случае индивидуально в зависимости от физико-химических свойств веществ, входящих в состав таблеток .

Одним из важнейших требований, предъявляемых к упаковочным материалам, является защита таблеток от воздействия света, атмосферной влаги, кислорода воздуха, микробной обсемененности.

Для упаковки таблеток в настоящее время используются такие традиционные упаковочные материалы, как бумага, картон, металл, стекло (картонные конвалюты, стеклянные пробирки, металлические пеналы, склянки на 50, 100, 200 и 500 таблеток, железные банки с впрессованной крышкой на 100-500 таблеток).

Широко применяются пленочные упаковки из целлофана, полиэтилена, полистирола, полипропилена, поливинилхлорида и различных комбинированных пленок на их основе. Наиболее перспективны пленочные контурные упаковки, получаемые на основе комбинированных материалов методов термосваривания: безьячейковая (ленточная) и ячейковая (блистерная).

Для ленточной упаковки широко применяются в различных сочетаниях: ламинированная целлофановая лента, алюминиевая фольга, ламинированная бумага, полимерная пленка, ламинированная полиэстером или нейлоном. Упаковка получается термосвариванием двух совмещенных материалов. Такую упаковку осуществляют на специальных автоматах (А1-АУ3-Т и А1-АУ4-Т). Ячейковая упаковка состоит из двух основных элементов: пленки, из которой термоформованием получают ячейки, и термосвариваемой или самоприклеивающейся пленки, которой заклеивают ячейки после заполнения их таблетками. В качестве термоформируемой пленки чаще всего применяется жесткий (непластифицированный) или слабопластифицированный поливинилхлорид (ПВХ) толщиной 0,2-0,35 мм и более. Пленка ПВХ хорошо формуется и термосклеивается с различными материалами (фольгой, бумагой, картоном, покрытыми термолаковым слоем). Это наиболее распространенный материал, используемый для упаковки негигроскопичных таблеток.

Покрытие пленки из поливинилхлорида поливинилхлоридом или галогенированным этиленом уменьшает газо – и паропроницаемость: ламинирование поливинилхлорида полиэстером или нейлоном применяется для получения ячейковой упаковки, безопасной для детей.

Для гигроскопичных лекарственных препаратов рекомендуется использовать полипропилен, но он труднее поддается формованию, кроме того, он более жесткий, чем ПВХ. Полистирол также хорошо формуется, но из-за высокой влагопроницаемости применяется редко.

В качестве пленки, предназначенной для закрывания ячеек, чаще используют алюминиевую фольгу. Алюминиевая фольга не проницаема для паров воды и газов, хорошо предохраняет препараты от проникновения запахов. Упаковка, имеющая в качестве одного из слоев алюминиевую фольгу, отличается меньшей проницаемостью, а состоящая целиком из алюминиевой фольги, обеспечит высокую герметичность.

Для помещения таблеток в блистерную упаковку используются отечественные автоматы 379 и 557, разработанные СПКБ «Медпром» и изготовляемые серийно Мариупольским заводом технологического оборудования, и автоматы «Servac 80», «Servac 160» фирмы «Hofliger-Harg» (ФРГ). В указанных аппаратах осуществлена технологическая схема непрерывного формования. Производительность автоматов 3600-9600 упаковок в час.

На все виды упаковок наносят следующие сведения: министерство, завод-изготовитель, наименование таблетированного препарата на русском и латинском языках, количество таблеток, состав, номер серии и цену.

Коробку склеивают бандеролью из бумаги оберточной или лентой полиэтиленовой с липким слоем. На коробку наклеивают этикетку из бумаги этикеточной или писчей с обозначением товара, завода-изготовителя, номера серии, количество упаковок.

Коробки укладываются в контейнер или упаковывают в ящик фанерный или дощатый. Дно и стенки ящика выстилают бумагой оберточной, свободное пространство заполняют лигнином. В ящик вкладывают упаковочный лист.

3.Технологу галенового цеха с целью расширения номенклатуры выпускаемой продукции дано задание на основании сравнительной характеристики методов получения жидких экстрактов предложить технологическую схему производства жидкого экстракта боярышника и оборудование необходимое для производства. Назовите показатели качества жидких экстрактов.

Жидкие экстракты — это концентрированные водно-спиртовые извлечения из растительного сырья.

Готовят в соотношении 1:1.

Экстракцию проводят методами перколяции, реперколяции, дробной мацерации по типу противотока, противоточного экстрагирования в экстракторах непрерывного действия.

Перколяция заключается в пропускании через сырье непрерывного потока экстрагента. Экстрагирование осуществляется в перколяторах различной конструкции. Метод перколяции включает три последовательные стадии:

Намачивание; рекомендуетрся проводить вне перколятора (в мацерационном баке или любой другой емкости) половинным или равным количеством экстрагента по отношению к массе сырья в течении 4 -5 часов без перемешивания.

Настаивание; набухший материал загружают в перколятор на ситчатое (ложное) дно. Сверху растительный материал покрывают куском полотна и прижимают перфорированным диском, заливают сырье экстрагентом, выдерживают 24-48 часов.

Собственно перколяция – непрерывное прохождение экстрагента через слой сырья и сбор перколята. Извлечение разделяют на 2 порции. Первую порцию собирают в количестве 85 объемных частей при условии, что 1 объемная часть извлечения соответствует 1 весовой части сырья (готовый продукт), вторую («отпуск») – в отдельную емкость до полного истощения сырья. Вторую порцию упаривают до 15 объемных частей и присоединяют к готовому продукту, получая в сумме 100 объемных частей жидкого экстракта.

Реперколяция — повторная (многократная) перколяция. Во всех случаях реперколяции, как и при перколяции, сырье предварительно намачивают, настаивают и только затем перколируют. Реперколяция проводится в нескольких перколяторах, чистым экстрагентом перколируется первая порция сырья, а в последующем сырье экстрагируется извлечениями, полученными в предыдущих перколяторах. При этом максимально используется растворяющая способность экстрагента, так как слабые вытяжки имеют ее запас и могут извлекать действующие вещества из необработанного материала. Метод позволяет получать концентрированные вытяжки без последующего упаривания. Известны способы реперколяции с делением сырья на равные части с законченным или незаконченным циклом; с делением сырья на неравные части.

Дробная мацерация по типу противотока. Высушенное измельченное растительное сырье загружают поровну в три перколятора. В 1-й день сырье в перколяторе № 1 заливают экстрагентом до «зеркала», настаивают в течение 6-7 ч, затем заполняют перколятор № 2 извлечением, полученным из перколятора № 1, в который, в свою очередь, заливают чистый экстрагент. Настаивание в двух перколяторах продолжают 16—18 ч.

На 2-й день заливают перколятор № 3 извлечением из перколятора № 2, который, в свою очередь, заливают извлечением из перколятора № 1. В перколятор № 1 снова заливают чистый экстрагент.

Через 6-7 ч из перколятора № 3 получают первый экстракт в количестве, равном количеству сырья, загруженного в один перколятор (1/3 общего количества готового продукта).

Из перколятора № 2 извлечение переносят в перколятор № 3, а перколятор № 2 заполняют извлечение из перколятора № 1, из которого жидкость сливают полностью. Настаивание в оставшихся перколяторах проводят 16—18 ч.

На 3-й день из перколятора № 3 получают второе извлечение экстракта в таком же количестве, как и первое. Из перколятора № 2 извлечение сливают полностью и переносят в перколятор № 3. Через 6—7 ч из перколятора № 3 получают последнюю порцию экстракта. Все извлечения тщательно перемешивают, отстаивают, фильтруют и стандартизуют. Выход готового экстракта 1:1 по отношению к сырью.

Метод противоточного экстрагирования в экстракторах непрерывного действия. Растительный материал при помощи транспортных устройств: шнеков, ковшей, дисков, скребков или пружинно-лопастных механизмов перемещаются на встречу движущемуся экстрагенту. Сырье, непрерывно поступающее в экстракционный аппарат, встречает на своем пути экстрагент, насыщенный экстрактивными веществами, и по мере движения внутри аппарата истощается. На получение концентрированной вытяжки затрачивается от 20 минут до 2 часов. Экстрагирование проводится в экстракторах различной конструкции.

Наиболее предпочтительным методом получения жидких экстрактов является метод противоточного экстрагирования, исключающий стадию упаривания извлечения.

Очистка жидких экстрактов проводят длительным отстаиванием при температуре не выше 8° С в хорошо закрытых ем костях с последующим фильтрованием осветленной жидкости через пресс-фильтр.

ВР-1 ПОДГОТОВКА ПРОИЗВОДСТВА;

ВР 1.1 Подготовка помещений и оборудования;

ВР 1.2 Подготовка персонала;

ВР-2 ПОДГОТОВКА СЫРЬЯ И ЭКСТРАГЕНТА;

ВР 2.1. Измельчение ЛРС(дезмембратор);

ВР 2.2 Просеивание ЛРС (вибрационное сито);

ВР 2.3 Получение экстрагента:

ВР 2.3.1 Получение воды очищенной (колонный трехступенчатый аквадистиллятор);

ВР 2.3.2 Отмеривание спирта этилового (мерник первого класса);

ВР 2.3.3 Отмеривание воды очищенной (мерник второго класса);

ТП-3 ПРОИЗВОДСТВО ЖИДКОГО ЭКСТРАКТА (пружинно-лопастной экстрактор);

Рекуперация спирта;

ТП-4 ОЧИСТКА ИЗВЛЕЧЕНИЯ;

ТП 4.1 Отстаивание (Отстойник полунепрерывного действия);

ТП 4.2 Фильтрование (пресс-фильтр);

УМО-5 УПАКОВКА, МАРКИРОВКА, ОТГРУЗКА.

Показатели качества жидких экстрактов:

В жидких экстрактах определяют содержание действующих веществ химическими методами (за исключением жидкого экстракта боярышника, качество которого контролируется биологически). Качество некоторых жидких экстрактов устанавливают по сумме экстрактивных веществ. По методикам, указанным в частных статьях, определяют содержание спирта (ГФXI, т2, с 26), или плотность (ГФ XI т2, с24), тяжелые металлы (ГФ XI, т2, с161)

. Задача № 4.

Технологу участка производства суппозиториев дано задание составить технологическую и аппаратурную схему производства суппозиториев "Анузол" следующего состава.

Экстракта красавки__________0,02

Ксероформа_________________0,1

Цинка сульфата______________0,05

Глицерина___________________0,12

Жировой основы______________2,0

Ответ:

Изготовление методом выливания.

Технологическая схема

1. Стадия подготовки производства.

1.1. Подготовка оборудования и помещения (тщательная обработка оборудования горячим паром, водой с моющими средствами, ополаскивание и сушка)

1.2. Подготовка персонала

2. Стадия подготовки лекарственных и вспомогательных веществ.

2.1. Приготовление основы:

2.1.1. Отвешивание глицерина и жировой основы

2.1.2. Сплавление компонентов при температуре 60 - 70 град. и перемешивание в течение 40 минут. (Реактор из нержавеющей стали с паровой рубашкой и мешалкой якорного типа)

2.1.3. Фильтрование основы (Друк-фильтр, используя латунную сетку или бельтинг)

2.1.4. Анализ основы по температуре плавления, застывания и времени полной деформации.

2.2. Приготовление растворов ЛВ:

2.2.1. Получение воды очищенной (Аквадистиллятор Финн-аква)

2.2.2. Отвешивание экстракта красавки

2.2.3. Растворение экстракта красавки в воде очищенной, нагретой до 45 град.

2.2.4. Фильтрование раствора экстракта красавки (через бязь)

2.2.5. Отвешивание ксероформа и цинка сульфата

2.2.6. Измельчение ксероформа и цинка сульфата (Дисмембратор)

2.2.7. Смешивание ксероформа и цинка сульфата с равным или полуторным количеством основы, нагретой до температуры 40-50 град. (Реактор-смеситель)

2.2.8. Охлаждение и размалывание (Коллоидные мельницы). 2-4 часа.

3. Технологическая стадия.

3.1. Подача основы в реактор с помощью сжатого воздуха.

3.2. Смешивание водного раствора с основой

3.3. Смешивание суспензии с основой.

(Реактор-смеситель с якорной мешалкой и паровой рубашкой - температура 45-50 град.)

3.4. Анализ суппозиторной массы

3.5. Формование - выливание суппозиториев и одновременная упаковка (автоматические линии "Sarong 200 S" с дозированием массы в формируемые ячейки из поливинилхлоридной пленки с последующей укладкой продукции в пачки)

4. Стадия упаковки, маркировки, отгрузки.

4.1. Фасовка, упаковка (автоматическая линия)

4.2. Маркировка

4.3. Обандероливание

4.4. Отгрузка на склад

Задача № 5.

На конференции провизоров было сделано сообщение на тему: "Перспективы совершенствования глазных лекарственных форм"

Сформулируйте основные положения темы. Охарактеризуйте особенности упаковки и условия обеспечения стерильности современных глазных лекарственных форм.

Ответ:

Пути совершенствования глазных ЛФ:

1) Пролонгирование действия, расширение номенклатуры ЛФ пролонгированного действия (глазные пленки, трансдермальные терапевтические системы, контактные линзы)

2) Создание новых видов ЛФ:

а - Интраокулярные лекарственные препараты (ИЛП) на основе тримекаинагептомицина. Используются в плановых хирургических вмешательствах. Исключается вторичная инфекция. (подшиваются в переднюю камеру глаза, постепенно высвобождая ЛВ. Полностью растворяются на 10 сутки).

б - Офтальмологические палочки - получают из акрила. На кончик палочки наносят ЛВ.

в - Карандаши.

г - Ламели - овальные желатиновые диски диаметром 3 мм, содержащие в составе различные ЛВ, применяемые в медицинской практике.

д - Минимсы - ёмкость из высокополимерного материала, рассчитанная на небольшой объём (4-12 капель) жидкого или мазеобразного (около 0,5 г) лекарства. Форма данной ёмкости позволяет легко вскрыть ее, выдавить 1 каплю раствора или 100 г мази, встряхнуть их для очистки выходного отверстия, а затем внести на слизистую оболочку в конъюктивальный мешок глаз.

Высокополимеры и материалы из них по сравнению с металлами и их сплавами не загрязняют контактирующих с ним продуктов минеральными примесями и металлической пылью. Они устойчивы к средам, вызывающим коррозию металлов, разрушающим бумагу и картон, немного легче металлических изделий, имеют повышенную механическую прочность и эластичность, свариваются теплом, ультразвуком, токами высокой частоты, многие из них прозрачны.

3) Выпуск глазных капель в лиофилизированном виде (глазные капли сложного состава с рибофлавином на основе полиглюкина).

4) Липосомальные глазные капли (капли циклоспорина «Циклолип»).

5) Применение различных терапевтических систем (на основе ферментов).

6) Применение аэрозолей. Хорошо адсорбируются и быстро всасываются. Безболезненно вводятся.

7) Разработка приборов и аппаратов для фильтрования, дозирования, упаковки и стерилизации глазных капель.

8) Расширение номенклатуры вспомогательных веществ: консервантов, стабилизаторов, пролонгаторов.

9) Унификация рецептуры, расширение внутриаптечной заготовки глазных капель, растворов.

10) Расширение номенклатуры глазных лекарственных форм заводского производства в упаковках для одноразового применения.

11) Использование современных видов упаковок.

Особенности упаковки:

Согласно требованиям ГФ сосуды для хранения растворов для глаз не должны влиять на качество этих растворов.

Важное условие, предъявляемое к упаковке - обеспечение конструкции, предотвращающей возможность употребления её содержимого детьми.

а) Определенным успехом пользуются применяемые флаконы с винтовыми пипетками для глазных капель. Но они имеют некоторые недостатки. Так, во время применения лекарств возникает опасность того, что пипетки могут соприкасаться с поверхностью загрязненных предметов.

б) Высокополимеры (см. выше).

в) Большой интерес представляют контейнеры из пластических масс.

Пластмассовые контейнеры вырабатываются из одного или нескольких полимеров, не содержащих вредных для организма веществ, которые могут экстрагироваться помещенными в них жидкостями и оказывать токсическое действие.

г) Преобладающее большинство глазных капель отпускается в тюбик-капельницах.

Условия обеспечения стерильности:

Цель - предотвращение микробной обсемененности.

Используют разнообразные приемы, позволяющие получить лекарство в строго асептических условиях, и в дальнейшем для увеличения гарантий простерилизовать этот препарат с применением технологии, обеспечивающей сохранение стерильности. Современное производство располагает технологическими возможностями, полностью исключающими контакт изготовляемого лекарства с источниками потенциального обсеменения его микроорганизмами.

Строгое соблюдение правил асептики одинаково обязательно как для работы аптечных учреждений, так и для фармацевтических предприятий, в том числе и выпускающих глазные лекарственные средства, которые в дальнейшем подвергаются стерилизации, поскольку данный процесс не освобождает лекарство ни от погибших микроорганизмов, ни от выделенных ими токсинов, многие из которых устойчивы при высоких температурах.

Особо возрастает роль асептики при изготовлении глазных лекарственных средств, не подлежащих термической обработке, — присыпок, содержащих термолабильные лекарственные вещества, эмульсии и суспензии. При нагревании в них резко усиливаются процессы рекристаллизации, флоккуляции и коалесценции. Соблюдение правил асептики — единственный способ обеспечения должного качества выпускаемых лекарств.

На практике это достигается тем, что термолабильные вещества, взвешенные в асептических условиях, растворяют в предварительно простерилизованном растворителе или в основе для мази в стерильной посуде, добавляя при необходимости консерванты и стабилизаторы. Эти манипуляции осуществляются в специальных стерильных цехах, блоках, боксах.

Лекарственные вещества, применяемые в составе глазных капель, по степени устойчивости при стерилизации классифицируют на группы, водные растворы которых:

выдерживают стерилизацию при температуре 100 °С в течение 30 мин без добавления стабилизаторов;

не выдерживают тепловой стерилизации (антибиотики, колларгол, протаргол, серебра нитрат, дезоксирибонуклеаза,лидаза, трипсин, химопсин, этакридин, физостигмин);

выдерживают стерилизацию при температуре 100 °С в течение 15—30 мин с добавлением стабилизаторов.

6.В аптеку готовых лекарственных форм поступил рецепт :

Rp: Acidi ascorbinici

Rutini ana 0,05

Calcii lactatis 0,25

M. f. pulv

Da tales doses № 20

S. Принимать по 1 порошку 3 раза в день

В ассортименте лекарственных средств аптеки имеются таблетки "Аскорутин" следующего состава: Кислоты аскорбиновой 0,05, Рутина 0,05, Вспомогательных веществ 0,330 Объясните пациенту, что состав данных таблеток соответствует по составу прописи порошка в рецепте. Обоснуйте преимущества и недостатки таблеток относительно порошков. Дайте характеристику вспомогательным веществам, используемым при производстве таблеток, их влияние на терапевтическую эффективность готовых лекарственных препаратов.

В состав таблеток «Аскорутин» входят те же компоненты, в тех же количествах, что и в пропись порошка. Различие только в том, что в рецепте указано название вспомогательного вещества, входящего в состав, а в таблетках названо только количество.

Преимущества таблеток:

Точность дозирования

Маскировка органолептических свойств

Длительная сохранность

Удобство применения

Портативность

Возможность сочетания несовместимых компонентов

Пролонгирование и локализация действия

Полная механизация процесса изготовления.

Недостатки:

Биодоступность ниже, чем у порошков

Большое количество вспомогательных веществ

Сложность технологического процесса.

Вспомогательные вещества.

Вспомогательные вещества в таблеточном производстве предназначены придать таблеточной массе необходимые технологические свойства, обеспечивающие точность дозирования, механическую прочность, распадаемость и стабильность таблеток в процессе хранения.

Вспомогательные вещества, используемые в производстве таблеток, подразделяются на группы в зависимости от назначения.

К вспомогательным веществам предъявляются следующие требования:

должны быть химически индифферентными

не должны оказывать отрицательного воздействия на организм больного, а также на качество таблеток при их приготовлении, транспортировке и хранении.

Группы |

Вещества |

Количество, % (от общей массы) |

|||

Наполнители(разбавители) |

Крахмал, глюкоза, сахароза, лактоза (молочный сахар) магния карбонат основной, магния окись, натрия хлорид, натрия гидрокарбонат, глина белая (каолин), желатин, целлюлозамикрокристаллическая (МЦК), метилцеллюлоза (МЦ), натриевая соль карбоксиметилцеллюлозы (Na КМЦ), кальция карбонат, кальция фосфат двузамещенный, глицин (аминоуксусная кислота), декстрин, амилопектин, ультраамилпектин, сорбит, маннит, пектин и др. |

Не нормируется |

|||

Связывающие |

Вода очищенная, спирт этиловый, крахмальный клейстер, сахарный сироп, растворы: карбоксиметилцеллюлозы (КМЦ), оксиэтилцеллюлозы (ОЭЦ), оксипропилметилцеллюлозы (ОПМЦ); поливиниловый спирт (ПВС), поливинилпирролидон (ПВП), альгиновая кислота, натрия альгинат, желатин и др. |

Не нормируется Рекомендуется 1-5% |

|||

Разрыхляющие: |

|||||

Набухающие |

Крахмал пшеничный, картофельный, кукурузный, рисовый, пектин, желатин, МЦ, NaКМЦ, амилопектин, ультраамилопектин, агар-агар, альгиновая кислота, калия и натрия альгинат и др. |

Не нормируется |

|||

Газообразующие |

Смесь натрия гидрокарбоната с лимонной или винной кислотой и др. |

Не нормируется |

|||

Улучшающие смачиваемость и водопроницаемость |

Крахмал пшеничный, картофельный, кукурузный, рисовый, сахар, глюкоза, твин-80 и др. |

Не нормируется Твин-80 не более 1% |

|||

Антифрикционные: |

|||||

Скользящие |

Крахмал, тальк, полиэтиленоксид-4000, аэросил и др. |

Тальк не более 3%, аэросила не более 10 %, стеариновой кислоты, кальция и магния стеарата не более 1% |

|||

Смазывающие |

Стеариновая кислота, кальция и магния стеарат и др. |

||||

Противоприлипающие |

Крахмал, тальк, полиэтиленоксид-4000, стеариновая кислота, кальция и магния стеарат и др. |

||||

Пленкообразователи |

Ацетилфталилцеллюлоза (АФЦ), МЦ, ОПМЦ, ПВП, ПВС, этилцеллюлоза и др. |

Не нормируется |

|||

Корригенты: |

|||||

Вкуса |

Сахар, глюкоза, фруктоза, сахароза, ксилит, маннит, сорбит, аспаркам, глицин, дульцин и др |

Не нормируется |

|||

Запаха |

Эфирные масла, концентраты фруктовых соков, цитраль, ментол, ванилин, этилванилин, фруктовые эссенции и др. |

То же |

|||

Цвета |

Красители |

Индигокармин, кислотный красный 2С, тропеолин 00, тартразин, эозин, руберозум, церулезум, флаварозум, хлорофилл, каротин и др. |

–»– |

||

Пигменты |

Титана двуокись, карбонат кальция, гидрооксид железа, оксид железа, уголь активированный, глина белая и др. |

–»– |

|||

Пластификаторы |

Глицерин, твин-80, вазелиновое масло, кислота олеиновая, полиэтиленоксид-400, пропиленгликоль и др. |

Твин-80 не более 1 % |

|||

Пролонгаторы и вещества для создания гидрофобного слоя |

Воск белый, масло подсолнечное, масло хлопковое, монопальмитин, трилаурин, парафин и др. |

Не нормируется |

|||

Растворители |

Вода очищенная, спирт этиловый, ацетон, хлороформ, аммиак, кислота хлористоводородная и др. |

Не нормируется |

|||

Наполнители (разбавители) добавляются для получения определенной массы таблеток. При небольшой дозировке лекарственного вещества (обычно 0,01-0,001 г) или при таблетировании сильнодействующих, ядовитых и других веществ их можно использовать с целью регулирования некоторых технологических показателей (прочности, распадаемости и т.д.). Наполнители определяют технологические свойства массы для таблетирования и физико-механические свойства готовых таблеток.

Связывающие вещества. Частицы большинства лекарственных веществ имеют небольшую силу сцепления между собой, поэтому при ихтаблетировании требуется прилагать высокое давление. Последнее часто является причиной несвоевременного износа пресс-инструментатаблеточных машин и получения некачественных таблеток .Для достижения необходимой силы сцепления при сравнительно небольших давление к таблетируемым веществам прибавляют связывающие вещества, которые, заполняя межчастичное пространство, увеличивают контактную поверхность частиц и когезионную способность.

Особое значение имеют связывающие вещества при прессовании сложных порошков, которые в процессе работы таблеточной машины могут расслаиваться, что приводит к получению таблеток с разным содержанием входящих ингредиентов. Применения вида связывающих веществ их количество зависит от физико-химических свойств прессуемых веществ.

Функции связывающих веществ могут выполнять различные вещества.

Воду применяют во всех случаях, когда простое овлажнение обеспечивает нормальное гранулирование порошкообразной массы.

Спирт этиловый используют для гранулирования гигроскопичных порошков, чаще всего тогда, когда в состав массы для таблетирования входятсухие экстракты из растительного сырья – эти вещества с водой и водными растворами образуют клейкую, оплывающую, плохо гранулируемую массу. Концентрация применяемого спирта обычно тем выше, чем более гигроскопичен порошок.

Для порошков, образующих с водой и спиртом рассыпающиеся, не гранулируемые массы, применяют растворы ВМС, механизм действия которых установлен и теоретически решен Борзуновым Е.Е. В данном случае связывающая способность высокомолекулярных соединений определяется не только их концентрацией и вязкостью, но и величиной молекулы.

Разрыхляющие вещества. При прессовании лекарственных веществ резко уменьшается пористость и тем самым затрудняется проникновение жидкости внутрь таблетки. Для улучшения распадаемости или растворения применяют разрыхляющие вещества, обеспечивающие механическое разрушение таблеток в жидкой среде, что необходимо для скорейшего высвобождения действующего вещества. Разрыхлители добавляют в состав таблеток также в том случае, если препарат нерастворим в воде или если таблетка способна цементироваться при хранении. В случае использования в качестве разрыхлителя смеси натрия гидрокарбоната с лимонной или винной кислотой необходимо учитывать их взаимодействие во влажной среде, а следовательно, правильно выбирать порядок их введения при влажной грануляции в таблеточную массу. Эффективность действия разрыхляющих веществ определяется тремя способами:

путем определения скорости поглощения и количества поглощенной воды порошкообразной массой;

во времени распадаемости таблеток, содержащих различные концентрации разрыхляющих веществ;

путем определения скорости набухания и максимальной водной емкости разрыхлителей, путем высокоскоростной фотосъемки под микроскопом.

В целом, все разрыхляющие вещества обеспечивают разрушение таблеток на мелкие частички при их контакте с жидкостью, в результате чего происходит резкое увеличение суммарной поверхности частиц, способствующей высвобождению и всасыванию действующих веществ.

Антифрикционные вещества. Одной из проблем таблеточного производства является получение хорошей текучести гранулята в питающих устройствах (воронках, бункерах). Полученные гранулы или порошки имеют шероховатую поверхность, что затрудняет их всасывание из загрузочной воронки в матричные гнезда. Кроме того, гранулы могут прилипать к стенкам матрицы и пуансонам вследствии трения, развиваемого в контактных зонах частиц с пресс-инструментом таблеточной машины. Для снятия или уменьшения этих не желаемых явлений применяютантифрикционные вещества, которые представлены группой скользящих и смазывающих.

Скользящие вещества, адсорбируясь на поверхности частиц (гранул) устраняют или уменьшают их шероховатость и тем самым повышают ихтекучесть (сыпучесть).Наибольшей эффективностью скольжения обладают частицы, имеющие сферическую форму.

Смазывающие вещества облегчают выталкивание таблеток из матрицы. Их по-другому называют антиадгезионными или противосклеивающими веществами.

Смазывающие вещества не только снижают трение на контактных участках, но значительно облегчают деформацию частиц вследствиеадсорбционного понижения их прочности за счет проникновения в микрощели. Функция смазывающих средств заключается и в том, чтобы преодолеть силы трения между гранулами и стенкой матрицы, между спрессованной таблеткой и стенкой матрицы в момент выталкивания нижним пуансоном из матрицы.

Тальк – один из представителей типа пластинчатых силикатов, в основе которых лежат слои плотнейшей гексагональной упаковки. Слои связаны друг сдругом остаточными ван-дер-ваальсовыми силами, наислабейшими изо всех химических связей. Благодаря этому свойстиу и высокой дисперсности частиц они способны к деформации и хорошему скольжению.

Корригирующие вещества добавляют в состав таблеток с целью улучшения их вкуса, цвета и запаха.

Красители вводят в состав таблеток прежде всего для придания им товарного вида, с целью обозначения терапевтической группы лекарственных веществ, например, снотворных, ядовитых. Кроме того некоторые красители являются стабилизаторами светочувствительных лекарственных веществ.

Красители, разрешенные к применению в фармацевтической технологии, делятся на следующие группы:

минеральные пигменты (титана диоксид, железо оксид). Они используются в виде тонкоизмельченных порошков;

красители природного происхождения (хлорофилл, каротиноиды). Они имеют следующие недостатки: низкая красящая способность, малая стойкость к свету, окислителям и восстановителем, к изменению рН, температурным воздействием.

Широкое применение в фармацевтической промышленности нашли синтетические красители: индигокармин, тартразин, тропеолин 00, кислотный красный 2С и др.

Задача № 7.

Технологу таблеточного цеха предложили разработать проект технологической схемы производства таблеток кислоты ацетилсалициловой по 0,5. Подобрать соответствующее оборудование. Назовите основные технологические свойства таблетируемых материалов, которые будут влиять на качество таблеток (внешний вид, точность дозирования, прочность, распадаемость).

Ответ:

Таблетки ацетилсалициловой кислоты получают методом прямого прессования.

Для улучшения свойств текучести добавляют вспомогательные вещества - скользящие и смазывающие (преимущественно крахмал и тальк).

Необходима предварительная направленная кристаллизация, осуществляемая методами:

1) перекристаллизацией готового продукта в необходимом режиме;

2) подбором определенных условий кристаллизации синтезируемого продукта.

Т.е. необходима она для получения таблетируемого вещества в кристаллах заданной сыпучести, прессуемости и влажности.

Получается кристаллическое вещество с кристаллами достаточно изодиаметрической структуры, свободно высыпающейся из воронки и вследствие этого легко подвергающейся самопроизвольному объемному дозированию, что является непременным условием прямого прессованная.

Технологическая схема

1. Стадия подготовки производства.

1.1. Подготовка оборудования и помещения

1.2. Подготовка персонала

2. Стадия подготовки лекарственных и вспомогательных веществ.

2.1. Отвешивание ацетилсалициловой кислоты

2.2.Измельчение ацетилсалициловой кислоты (дисмембратор)

2.3. Просеивание ацетилсалициловой кислоты (вибрационное сито)

2.4. Отвешивание крахмала

2.5.Измельчение крахмала (дисмембратор)

2.6. Просеивание крахмала (вибрационное сито)

2.5. Отвешивание талька

2.6.Измельчение талька (дисмембратор)

2.7. Просеивание талька (вибрационное сито)

3. Технологическая стадия.

3.1. Загрузка прессуемого материала - ЛВ и ВВ - в матрицу (при помощи подвижного башмака)

3.2. Таблетирование (Таблеточная машина промежуточного (башмачного) типа)

Вибрация башмака, поворот матрицы при прессовании.

3.3. Обеспыливание и галтовка.

4. Стадия упаковки, маркировки, отгрузки.

4.1. Фасовка, упаковка

4.2. Маркировка

4.3. Обандероливание

4.4. Отгрузка на склад

Свойства таблетируемых материалов, которые будут влиять на качество таблеток:

1) Форма и размер частиц

Определяют микроскопически (кристаллографическая характеристика).

Наносят несколько кристаллов порошка на предметное стекло и рассматривают под микроскопом. Определяют количество делений по длине и ширине частицы. Проводится 200 замеров в поле микроскопа по максимальным и минимальным размерам длины и ширины (в случае частиц правильной формы). Затем вычисляют средние показатели. Делают заключение о характере кристаллической структуры (форме кристаллов).

2) Фракционный (гранулометрический) состав. Фракционный состав, или распределение частиц порошка по крупности, оказывает определенное влияние на сыпучесть, а следовательно, на ритмичность работы таблеточной машины, стабильность массы получаемых таблеток, точность дозировки лекарственного вещества, а также на качественные характеристики таблеток (внешний вид, распадаемость, прочность и др.). Определение с помощью сит.

3) Насыпная (объемная) плотность. Насыпную плотность— массу единицы объема порошка определяют путем свободного насыпания порошка в определенный объем с последующим стандартным уплотнением. Насыпная плотность зависит от фракционного состава, плотности частиц порошка (гранул), их влажности. По значению насыпной плотности можно прогнозировать объем матричного канала и характер применяемых вспомогательных веществ.

4) Сыпучесть. Способность порошкообразной системы высыпаться из емкости или «течь» под силой собственной тяжести и равномерно заполнять матричный канал называется сыпучестью. Материал с низкой сыпучестью зависает в воронке, прилипает к ее стенкам, что нарушает ритм его поступления в матрицу. Следовательно заданная масса и плотность таблетки будут колебаться. Сыпучесть таблетной массы (порошка, гранулята) определяет технологическую схему получения таблеток. Порошки с хорошей сыпучестью пригодны для прямого прессования, порошки с плохой сыпучестью необходимо гранулировать. Параметры работы таблеточной машины (например, скорость вращения ротора) определяются сыпучестью таблетируемой массы. Сыпучесть, в свою очередь, зависит от влажности порошка, формы частиц и рельефа поверхности, а также гранулометрического состава.

5) Прессуемость порошка (гранулята) — это способность его частиц к взаимному притяжению и сцеплению под давлением. Прессуемость определяется прочностью и устойчивостью таблеток после снятия давления. Чем лучше прессуемость порошка, тем выше при равных условиях прочность таблетки.

Лекарственные вещества, входящие в состав таблеток, обладают различной прессуемостью. Значение прессуемости таблетируемых масс играет важную роль в технологии таблеток: влияет на выбор вспомогательных веществ, метода гранулирования, соответствующих пресс-форм и величины давления прессования для получения доброкачественных таблеток.

6) Давление выталкивания — сопротивление, возникающее при выталкивании таблетки из матрицы, обусловленное силами адгезии и трения, действующими по боковой поверхности таблеток. Оно пропорционально давлению прессования и зависит от свойств прессуемых материалов. Большое давление выталкивания приводит к расслоению таблеток и увеличению износа пресс-инструментов. По величине давления выталкивания, в частности, определяют количество смазывающих веществ.

Провизор-стажер получил задание к выпускной работе по теме: "Особенности производства максимально очищенных фитопрепаратов" Укажите преимущества новогаленовых препаратов. Назовите методы очистки извлечений. Дайте им сравнительную характеристику. Предложите технологическое оборудование для проведения очистки. Номенклатура новогаленовых препаратов. Предложите технологическую схему получения адонизида.

Новогаленовые препараты — это группа экстракционных препаратов, максимально очищенных от балластных веществ и содержащих комплекс биологически активных веществ.

Преимущества:

Высокая степень очистки повышает стабильность

Устраняется побочное действие ряда балластных веществ (смолы, танниды)

Возможность использования для инъекционного применения

Методы очистки извлечений:

Жидкостная экстракция

Проводится в системе жидкость-жидкость. «Отдающей» средой является полученное извлечение, а другой жидкостью («принимающей») является жидкость, которая избирательно растворяет либо действующие, либо балластные вещества. Происходит перераспределение веществ в жидкостях: в одной — действующие вещества, в другой — балластные.

Важно, чтобы извлечение не смешивалось с жидкостью для очистки и имело другую плотность. Эти свойства необходимы для последующего отделения жидкостей. Для проведения жидкостной экстракции используются различные по устройству аппараты: смесительно-отстойные (аппарат с мешалкой), колонные, центробежные. Во всех аппаратах обеспечивается сначала перемешивание извлечения с жидкостью, а затем отделение жидкостей друг от друга. Для последующих стадий технологического процесса используется та жидкость, в которой содержатся действующие вещества.

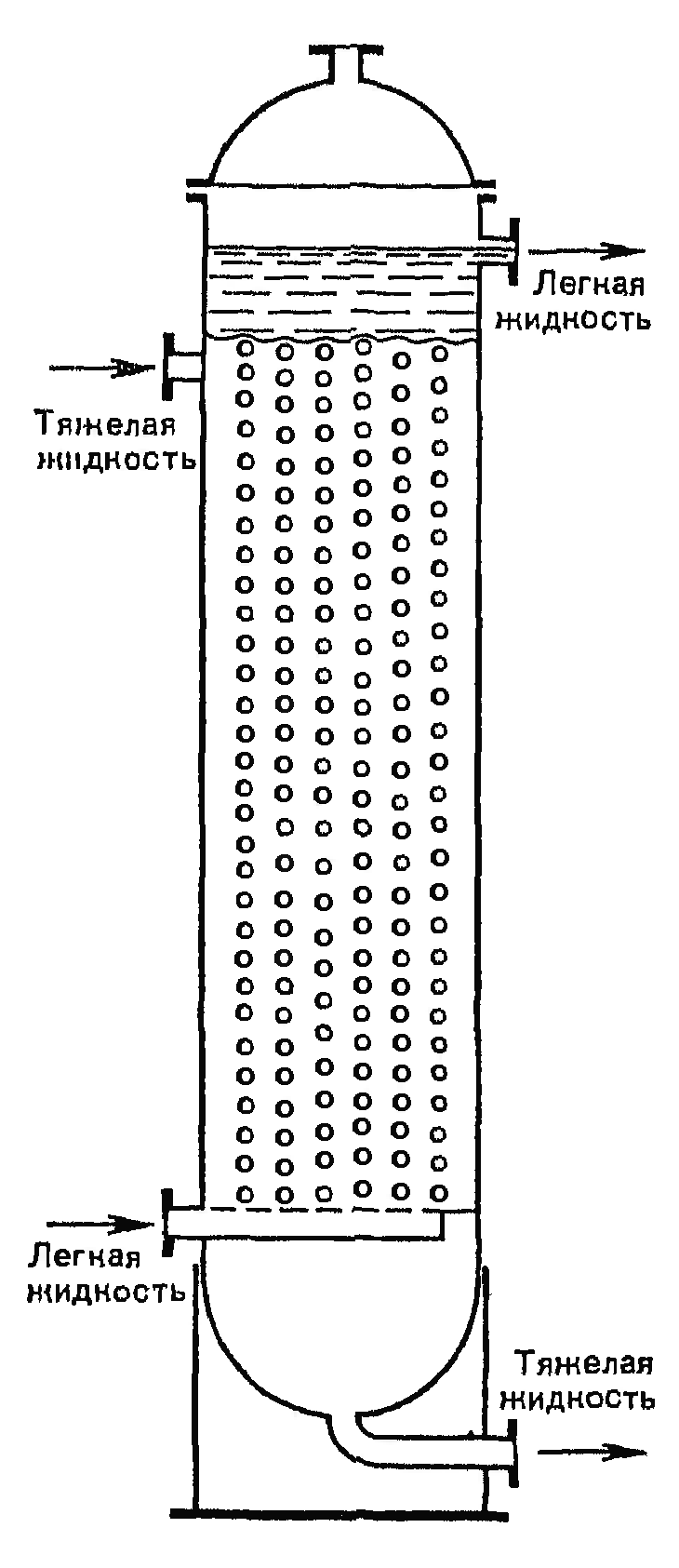

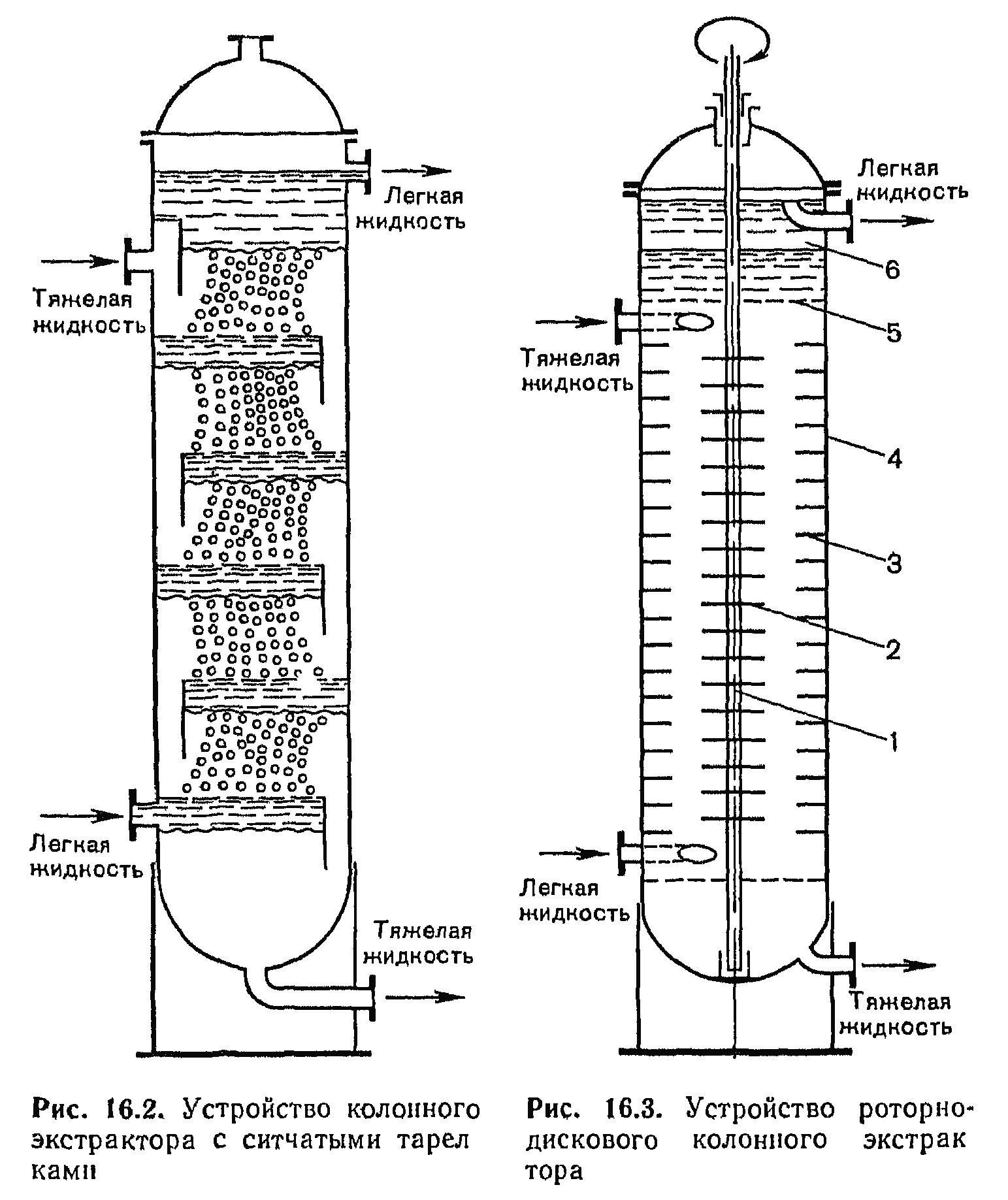

Устройство колонного полого (распылительного) экстрактора.

Устройство трубчатого центробежного экстрактора.

Устройство колонного смесительно-отстойного экстрактора с мешалками и зонами расслоения.

2.Диализ и электродиализ

Основаны на диффузии действующих веществ через полупроницаемую мембрану из полученного извлечения в чистый растворитель. Мембрана пропускает только действующие вещества и не пропускает балластные, являющиеся в большинстве ВМС. Для ускорения процесса используется постоянный электрический ток, т.е проводится электродиализ.

Сорбция

Процесс поглощения растворенных веществ твердым поглотителем — сорбентом. Для очистки извлечений используются процессы адсорбции, в которых происходит поглощение балластных веществ поверхностью сорбента. В качестве последних используют активированный уголь, глину, силикагель.

Для очистки адсорбцией применяются адсорберы, заполненные адсорбентом. Через адсорбер ( или батарею адсорберов ) пропускается извлечение. При этом оно освобождается от балластных веществ.

Фракционное осаждение

Заключается в осаждении фракции действующих или балластных веществ. Осаждение может быть достигнуто разными способами:

- высаливанием высокомолекулярных веществ (балластных) электролитами, которые, разрушая гидратную оболочку молекул ВМС, вызывают их осаждение. Наибольшей высаливающей способностью обладают сульфат лития, сульфат натрия, натрия хлорид;

- солями тяжелых металлов осаждаются дубильные вещества, белки, пектины. Для осаждения чаще всего применяется ацетат свинца.

Номенклатура:

Адонизид — получают из травы адониса весеннего. Кардиотоническое средство.

Лантозид — получают из листьев наперстянки шерстистой. При хронической недостаточности кровообращения.

Коргликон — получают из травы ландыша. При острой сердечной недостаточности.

Эрготал — получают из спорыньи. В гинекологической практике.

Раунатин — изготавливается из коры корней раувольфии змеиной.

Фламин — готовится из цветков бессмертника песчаного. Желчегонное средство.

Плантаглюцид — готовится из подорожника большого. Применяют при заболеваниях желудка.

Технологическая схема получения адонизида: