- •Основные технические данные электровозов вл10 и вл10у следующие:

- •2. Расположение оборудования

- •3. Осевые формулы электровозов

- •4. Тележка

- •5. Рамы тележек

- •6. Колесные пары.

- •7. Неисправности колесных пар.

- •Заклинивание колесных пар и образование ползунов.

- •Ослабление бандажа колесной пары локомотива.

- •Подрез гребней колесных пар.

- •4. Образование ползунов на круге катания колесных пар.

- •8. Тяговые передачи

- •9. Букса

- •Буксовый узел с приводом скоростемера

- •10. Рессорное подвешивание (Рис.14)

- •11. Моторно-осевой подшипник

- •12. Шаровая связь

- •13. Рычажная тормозная система

- •14. Подвешивание тяговых двигателей

- •15. Кузова и рамы электровозов

- •Люлечное подвешивание

- •Гидравлический гаситель

- •Противоразгрузочное устройство

- •Автосцепное устройство

- •Назначение

- •Устройство

- •Осмотр и проверка исправности автосцепки

- •20. Поглощающий аппарат Назначение и устройство поглощающего аппарата

- •Работа поглощающего аппарата

- •21. Песочное хозяйство

- •Действие системы пескоподачи.

- •Действие форсунки.

- •22. Путеочиститель

- •1. Какие виды тележек применяются на электровозах вл-10.

20. Поглощающий аппарат Назначение и устройство поглощающего аппарата

Поглощающий аппарат служит для погашения ударов и рывков, действующих на автосцепку.

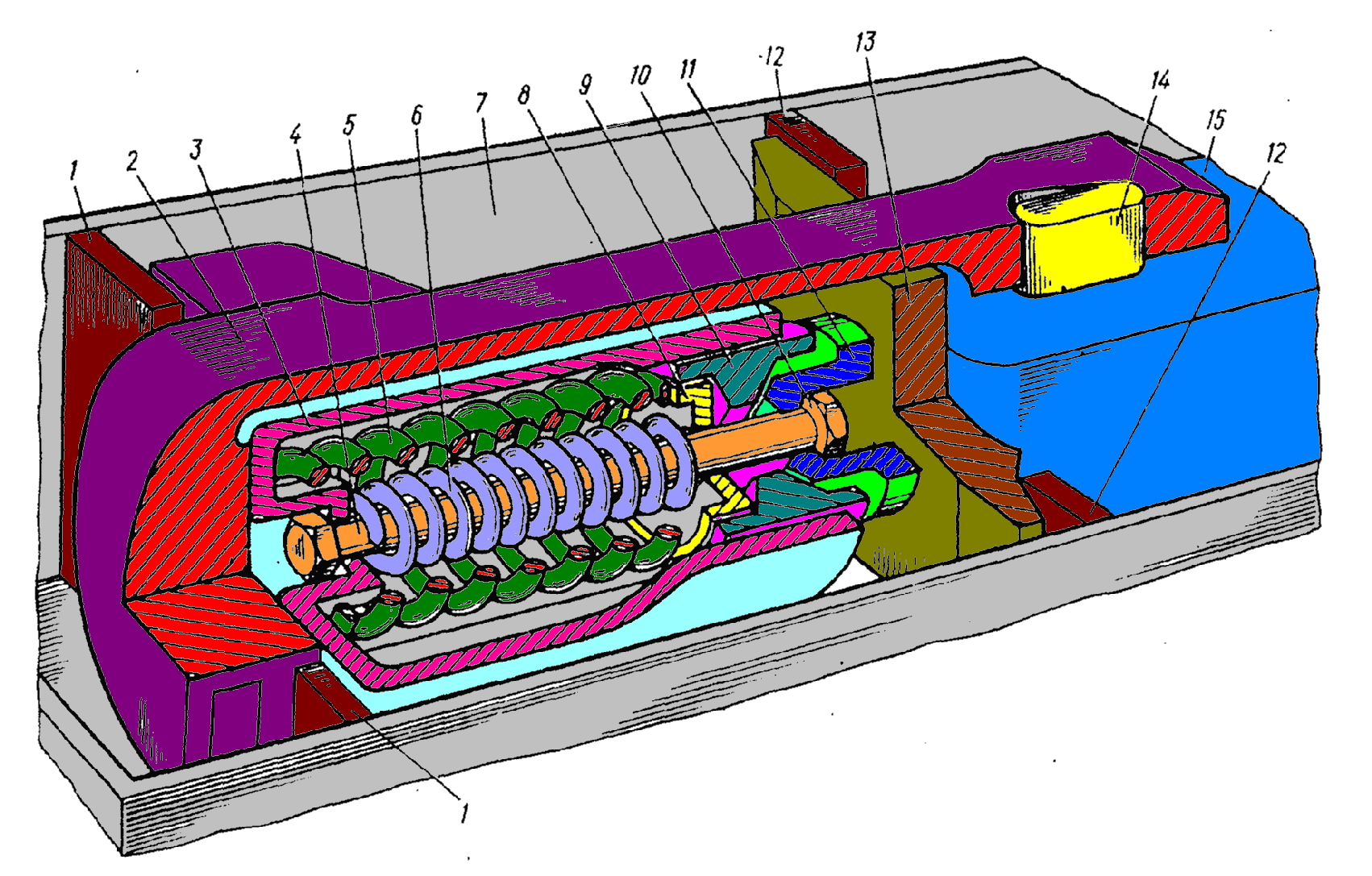

На электровозах применяется шестигранный пружинно-фрикционный аппарат, который состоит из корпуса (стакана) (см. рис.30), наружной пружины 5 (рис.34), внутренней пружины 6, нажимной шайбы 8, трех фрикционных клиньев 9, нажимного конуса 11 и стяжного болта 4 с гайкой 10.

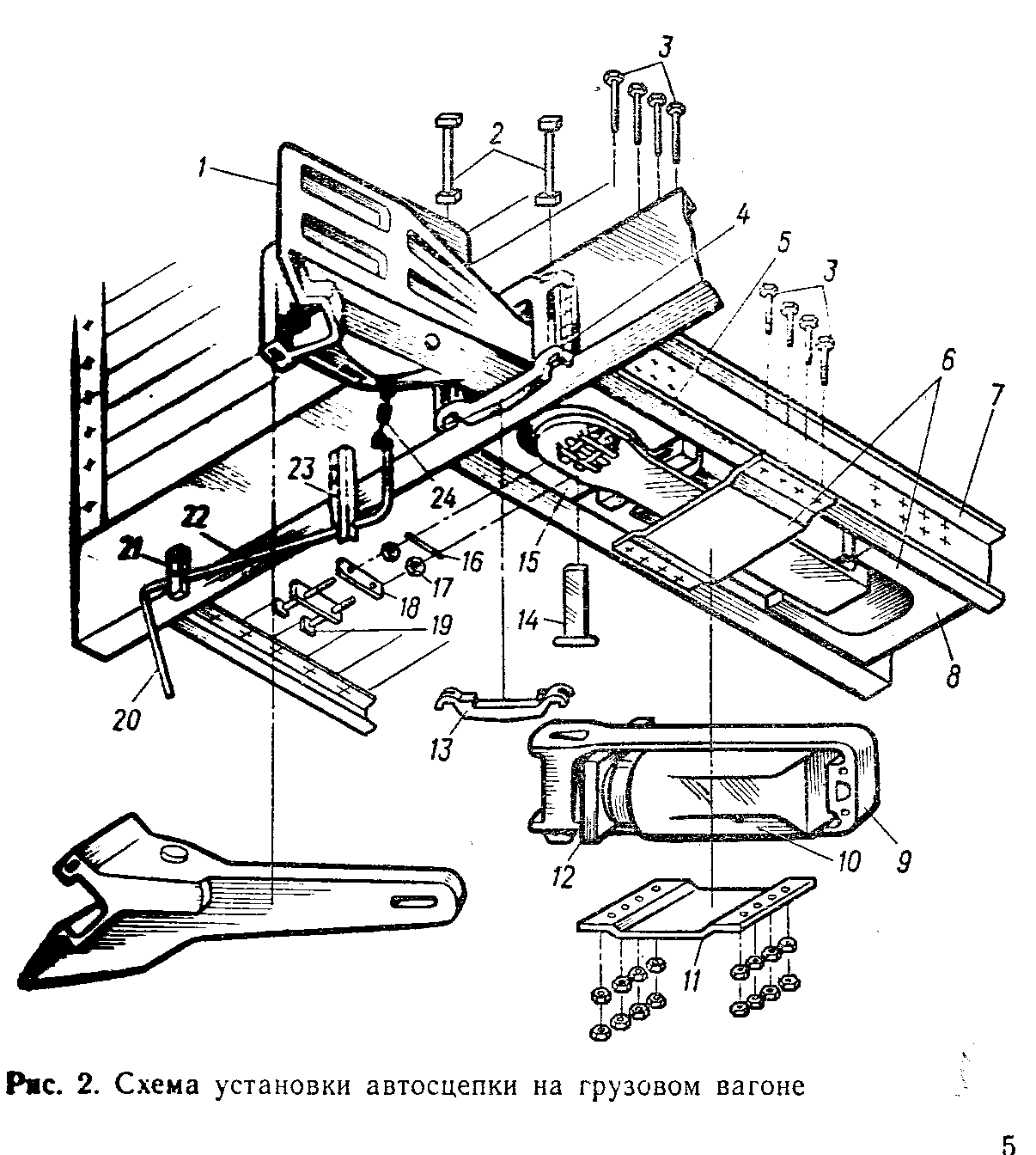

У собранного аппарата пружины находятся в сжатом состоянии и своим действием создают упор корпуса в приливы буферного бруса и упор нажимного конуса 11 в переднюю плиту 13, в свою очередь, опирающуюся на передние приливы буферного бруса 12. Тяговый хомут 2 соединяется с хвостовиком автосцепки 15 клином 14. Клин 2 (см. рис.33) удерживается от выпадения двумя болтами 3, проходящими через отверстия в приливах тягового хомута. Сборку аппарата ведут на прессе, при этом под гайку 10 стяжного болта ставят прокладку толщиной 10— 15 мм, имеющую форму скобы. В собранном аппарате пружины 5 и 6 сжаты усилием 25 кН (2,5 тс). Поглощающий аппарат вместе с тяговым хомутом и передней упорной плитой расположен в стяжном ящике 7 между четырьмя упорами (двумя передними 12 и двумя задними 1). От предотвращения падения поглощающего аппарата на путь служит поддерживающая планка 11(рис.35), закрепленная болтами 3.

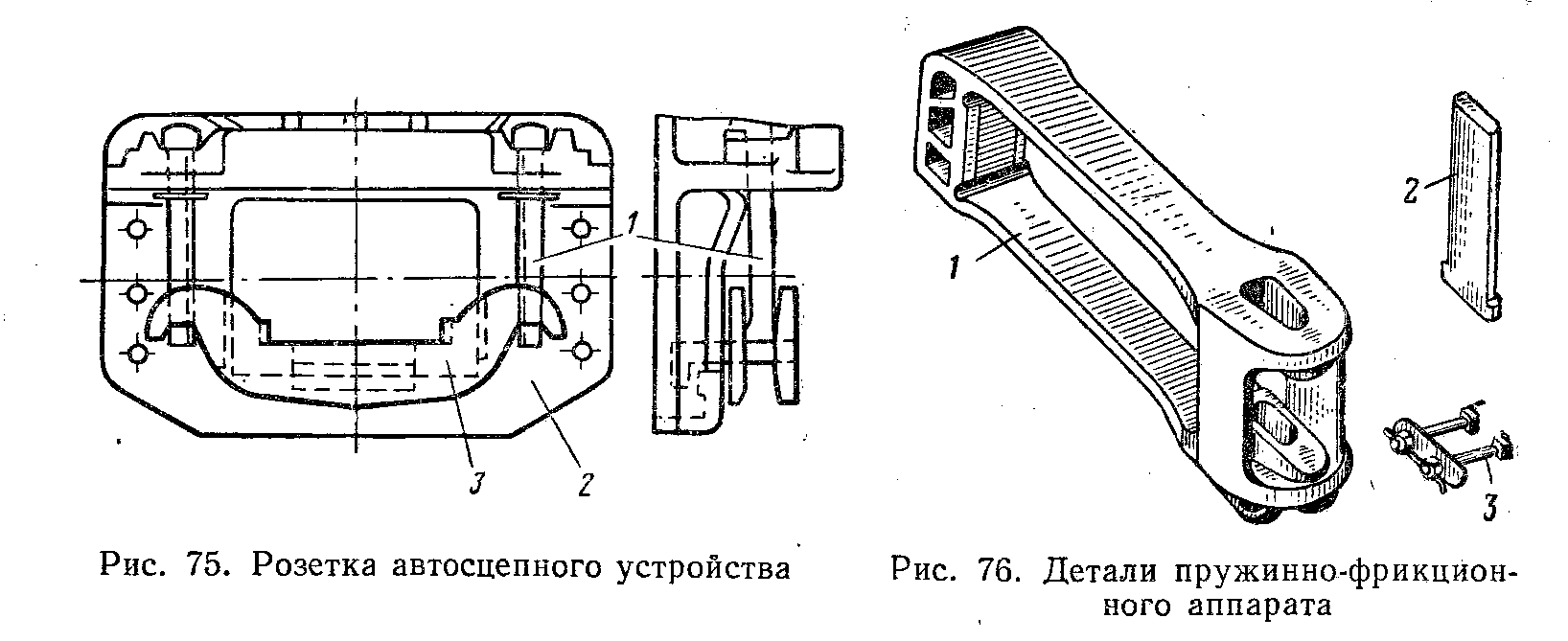

Рис. 32. Розетка автосцепного устройства Рис. 33. Детали пружинно – фрикционного аппарата

Рис.34. Поглощающий аппарат Ш-1-Т (Ш-1-ТМ):

1,12 – задние и передние упоры; 2 - тяговый хомут; 3 - корпус поглощающего аппарата; 4 – стяжной болт; 5,6 – наружные и внутренние пружины; 7 - стяжной ящик; 8 – нажимная шайба; 9 - фрикционный клин; 10 – гайка; 11 – нажимной конус; 13 – упорная плита; 14 – клин тягового хомута; 15 – хвостовик автосцепки.

Рис. 35. Схема установки автосцепки

Тяговый хомут 1 (рис. 33) представляет собой стальную отливку, состоящую из двух горизонтальных полос, соединенных по концам вертикальными связями. Передняя часть хомута имеет окно для прохода хвостовика автосцепки и отверстия для клина. В нижней части хомута под отверстием для клина есть два ушка с отверстиями для постановки болтов 3, служащих опорой клину.

Клин 2, служащий для соединения хвостовика головы автосцепки с тяговым хомутом, ставится снизу и удерживается от подъема вверх своими заплечиками. Изготовляется клин штамповкой из стали.

Работа поглощающего аппарата

Работа пружинно-фрикционного поглощающего аппарата типа Ш-1-Т (Ш-1-ТМ) основана на принципе гашения ударов и рывков за счет трения клиньев о корпус и сжатия пружин.

Поглощающий аппарат (рис.34) при ударах и рывках работает на сжатие. Например, при сцеплении локомотива с составом может получиться удар, который через автосцепку будет передан передней упорной плите 13 и далее — поглощающему аппарату. Поскольку задние упоры стяжного ящика 7 не позволяют корпусу 3 перемещаться, происходит сжатие аппарата. Нажимной конус 11 раздвигает фрикционные клинья и перемещает их внутрь корпуса, одновременно сжимая пружины 5 и 6. За счет трения клиньев о стенки корпуса гасится примерно 80 % энергии удара, а остальные 20 % — за счет сжатия пружин. После окончания действия ударной нагрузки пружины 5 и 6 возвращают все детали поглощающего аппарата в исходное положение. Следует помнить, что при первом рабочем сжатии аппарата прокладка из-под гайки 10 стяжного болта выпадает. За счет пружин корпус и передняя упорная плита прижимаются к упорам стяжного ящика.

При рывке автосцепка через клин 14 и тяговый хомут 2 передает усилие на корпус поглощающего аппарата. Последний, нажимным конусом 11 упирается в плиту 13 и, сжимается, затрачивая энергию на трение клиньев о корпус и на сжатие пружин.