- •Реферат

- •Содержание

- •Введение

- •1 Общие сведения о предприятии, его оснащенность

- •1.1 Определение в планируемом периоде количества то и кр

- •1.2 Расчет трудоемкости работ по то

- •1.3 Расчет количества рабочих занятых при проведении то

- •1. 4 Выбор оборудования про проведении работ по то

- •1.5 Составление графика то в сентябре месяце 2012 года

- •1.6 Расчет расхода материалов, энергоресурсов и вентиляции рмм

- •Расчёт отопления

- •Расчёт электроэнергии

- •Расчёт вентиляции

- •1.7 Расчет аккумуляторного участка

- •1.8 Расчет экономической эффективности работ по сервисному обслуживанию машин и оборудования

- •1.9 Генплан предприятия и планировка рмм

- •2 Разработка стенда для диагностирования системы охлаждения

- •3 Анализ процесса и технологии ремонта детали

- •2.1 Составление чертежа детали с указанием изнашиваемых поверхностей

- •2.2 Составление карты дефектации

- •2.3Выбор и обоснование наиболее рационального способа ремонта

- •2.4 Расчет режимов и норм времени отдельных операций технологического процесса восстановления изношенных поверхностей

- •2.5 Проектирование технологического маршрута обработки деталей

- •Заключение

- •Список использованных источников

3 Анализ процесса и технологии ремонта детали

В качестве ремонтируемой детали принимаем из задания шестерню второй передачи вторичного вала коробки передач. Заданная деталь – шестерня из материала сталь 25ХГМ, служит для передачи крутящего момента коробке передач. С целью повышения эксплуатационных характеристик, деталь подвергают термообработке до HRC 60-65.

2.1 Составление чертежа детали с указанием изнашиваемых поверхностей

Эскиз детали с указанием изнашиваемых поверхностей представлен на рисунке 3.1.

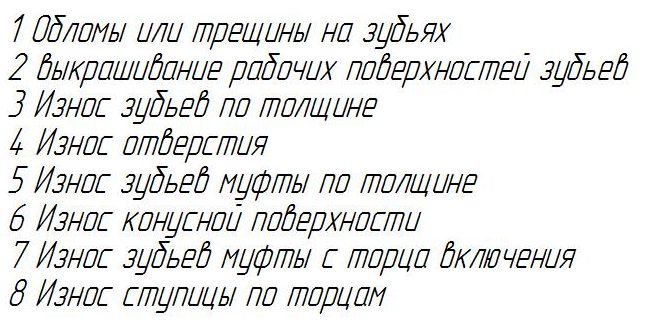

Ремонтируемая деталь имеет следующие возможные дефекты:

2.2 Составление карты дефектации

Обнаружение неисправностей деталей (дефектация) состоит из двух этапов: поузловой дефектации и подетальной. При поузловой дефектации измеряют зазоры между зубьями шестерен, осевые разбеги, зазоры в подшипниковых узлах и в сопряжении других деталей, контролируют на стендах работу или регулировку узлов(форсунок, плунжерных и шестеренчатых насосов и различных регулировочных и предохранительных клапанов), измеряют сопротивление и определяют прочность изоляции электрического оборудования. Поузловая дефектация выполняется перед демонтажем или разборкой объекта ремонта.

В курсовой работе будем составлять карту дефектации для детали, указанной в задании. Карта дефектации шестерню второй передачи вторичного вала коробки передач представлена в приложении 1.

2.3Выбор и обоснование наиболее рационального способа ремонта

Выбор способа ремонта зависит от конструктивно-технологических особенностей и условий работы деталей, величины их износов, эксплуатационных свойств самих способов, определяющих долговечность восстановленных деталей и стоимости их ремонта.

Ремонт деталей осуществляется по одному из трех видов технологии:

- подефектная технология, когда комплектование партий деталей производится только по наименованию и последовательно устраняется каждый дефект в отдельности независимо от способов исправления других дефектов. По этим причинам запуск в производство больших партий деталей и применение специального оборудования, приспособлений, инструмента становится нерациональным. Этот, вид ремонта деталей имеет ряд других недостатков, его рекомендуется применять в единичном, производстве.

- маршрутная технология, предложенная К. Т. Кошкиным, строится на основе того, что дефекты деталей появляются закономерно в определенной последовательности и встречаются в повторяющихся сочетаниях. На основе изучения сочетаний дефектов и взаимосвязи их возникновения устанавливаются технологические маршруты.

Комплектование партий в маршруты осуществляется из деталей, имеющих одинаковое сочетание дефектов. Детали машин имеют разнообразные дефекты, восстанавливаемые различными способами, сочетание дефектов в подавляющем большинстве случаев не может быть охвачено одним маршрутом, с одним технологическим процессом. Поэтому для каждого сочетания дефектов разрабатывается свой технологический процесс восстановления, так как наивыгоднейшая очередность выполнения отдельных операций и способы ремонта зависят от характера сочетания отдельных дефектов. Число маршрутов для деталей одного наименования должно быть минимальным, обычно в пределах двух-трех и не более четырех для сложных базисных деталей. Большое число маршрутов затрудняет планирование и учет производства, усложняет технологическую доку ментацию, требует увеличения складских помещений и др. Число деталей в одном маршруте рекомендуется накапливать не менее 100, и такая партия проходит в нерасчлененном виде до конца ремонта. Восстановление деталей большими партиями по одному маршруту дает возможность перехода от единичного к серийному производству их ремонта.

- групповая технология разрабатывается для групп деталей, устранение дефектов которых производится одними и теми же способами с последующей механической обработкой, проводимой на однотипном, оборудовании. Группы комплектуются из деталей разных наименований, но имеющих одни и те же дефекты. В качестве эталона данной группы выбирается наиболее характерная деталь, структурные характеристики дефекты которой полнее отражены у всех других деталей этой группы.

Выводы: так как у нас разрабатывается технология ремонта группы деталей состоящих из 3250 деталей и устранение дефектов производится одними и теми же способами с последующей механической обработкой и на одинаковом оборудовании, то выбираем групповую технологию ремонта деталей.