- •Реферат

- •Содержание

- •Введение

- •1 Общие сведения о предприятии, его оснащенность

- •1.1 Определение в планируемом периоде количества то и кр

- •1.2 Расчет трудоемкости работ по то

- •1.3 Расчет количества рабочих занятых при проведении то

- •1. 4 Выбор оборудования про проведении работ по то

- •1.5 Составление графика то в сентябре месяце 2012 года

- •1.6 Расчет расхода материалов, энергоресурсов и вентиляции рмм

- •Расчёт отопления

- •Расчёт электроэнергии

- •Расчёт вентиляции

- •1.7 Расчет аккумуляторного участка

- •1.8 Расчет экономической эффективности работ по сервисному обслуживанию машин и оборудования

- •1.9 Генплан предприятия и планировка рмм

- •2 Разработка стенда для диагностирования системы охлаждения

- •3 Анализ процесса и технологии ремонта детали

- •2.1 Составление чертежа детали с указанием изнашиваемых поверхностей

- •2.2 Составление карты дефектации

- •2.3Выбор и обоснование наиболее рационального способа ремонта

- •2.4 Расчет режимов и норм времени отдельных операций технологического процесса восстановления изношенных поверхностей

- •2.5 Проектирование технологического маршрута обработки деталей

- •Заключение

- •Список использованных источников

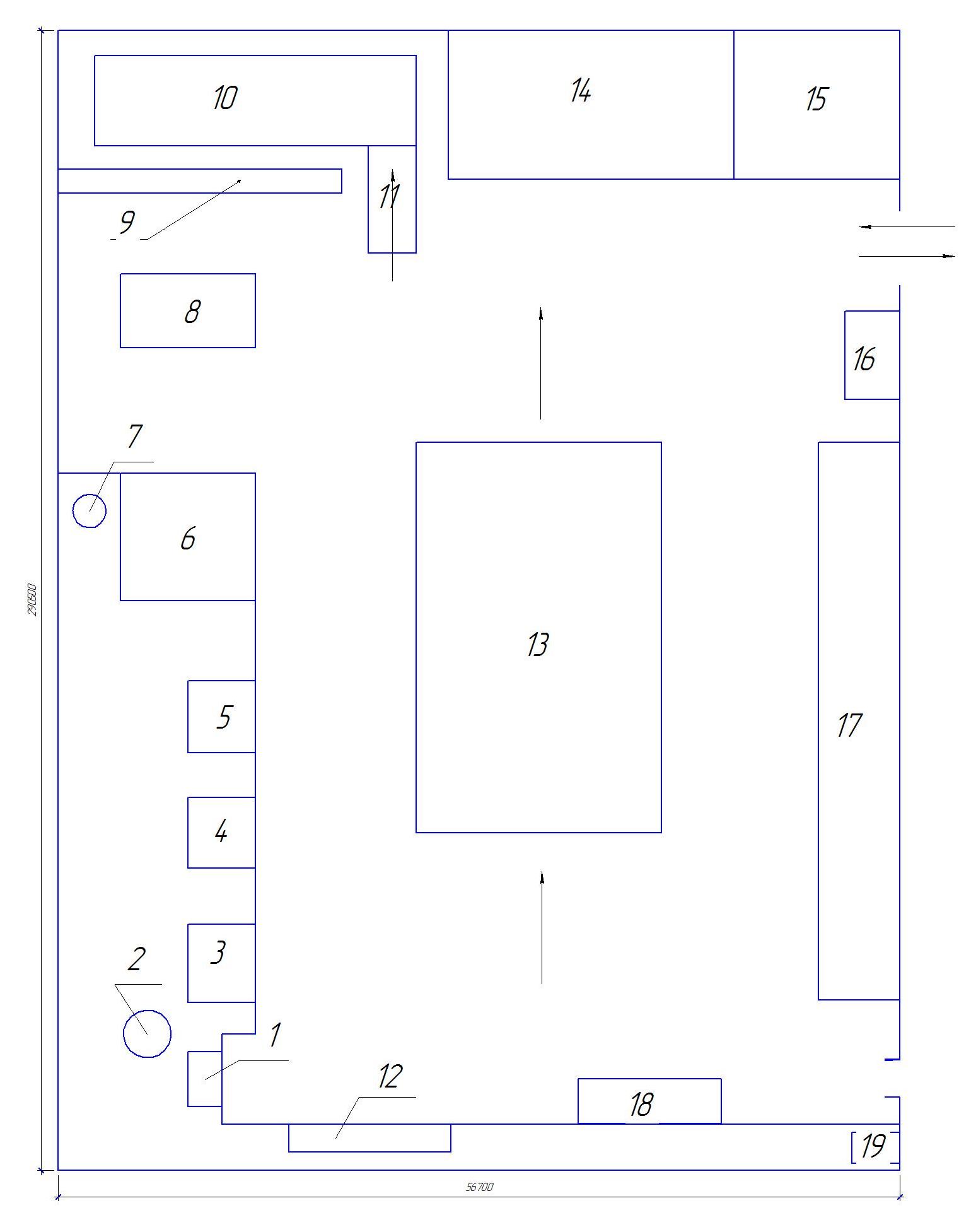

1.9 Генплан предприятия и планировка рмм

При составлении схемы генерального плана ремонтного предприятия прежде всего необходимо выявить полный перечень зданий и сооружений, предназначенных для размещения на отдельной площадке.

Здания и сооружения с производствами повышенной пожароопасности следует располагать с подветренной стороны по отношению к другим зданиям. Здания бытовых помещений располагают так, чтобы они, по возможности, были приближенны к основному потоку рабочих от проходных пунктов.

При составлении схемы генерального плана необходимо стремится к тому, чтобы грузопотоки на территории не пересекались. Более точная метожика составления генплана ремонтного предприятия приведена в [3]. Общая схема генерального плана предприятия приведена на рисунке 1.9.1

Разработка генерального плана ремонтно-механической мастерской с комплексом вспомогательных сооружений осуществляется в соответствии с требованиями СНиП-1189-80 “Генеральный план промышленных предприятий” и с учетом требований СНиП 1193-74 “Предприятия по обслуживанию автомобилей”. РММ размещают на площади, предусмотренной схемой, проектом развития или реконструкция предприятия. При этом необходимо стремиться к тому, чтобы РММ находился на одной площадке с другими объектами РОБ, работающими в едином комплексе (ПЦТО, ТОП).

Коэффициент плотности застройки земельного участка для предприятий данного типа лежит в пределах 0,3-0,5. Площадь застройки определяется как сумма площадей, занятых зданиями всех видов включая навесы, открытые площадки для машин.

Рисунок 1.9.1 – Общая схема генерального плана предприятия

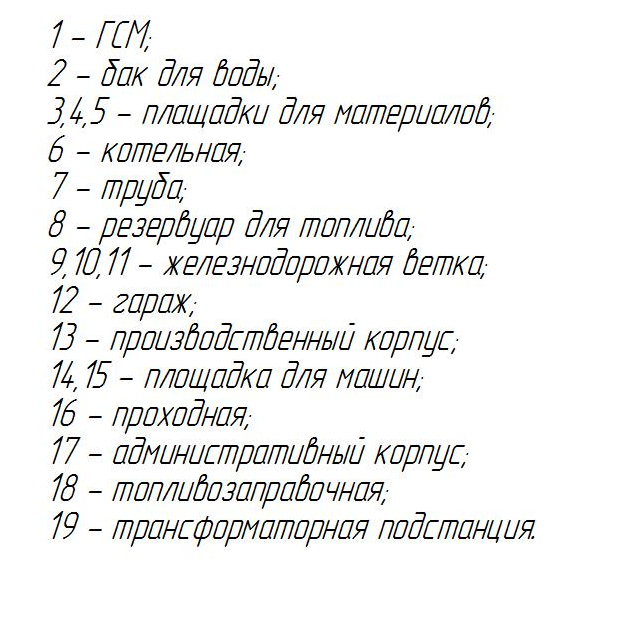

В общем случае ремонтная мастерская должна иметь следующие отделения и участки:

- участок общей моики деталей

- разборочно – моечный участок

- контрольно – сортировочный участок

- отделение и участок по восстановлению деталей

- инструментально раздаточная кладовая

- сборочное отделение

- участок обкатки полнокомплектных машин

- участок окраски и передачи готовых машин на склад.

Методика расположения оборудования приведена в [3].

Общий вид участка РММ приведен на рисунке 1.9.2

Рисунок 1.9.2 – Общий вид РММ

Вывод: в данном разделе была рассчитана общая трудоемкость на весть 2012 год она составила 2789 чел.-ч., также было посчита общая численность ремонтных рабочих она составила 13 человек, была составлена калькуляция затрат ремонтного предприятия на 2012год. Разработан общий генплан предприятия и спроектирован ремонтный участок.

2 Разработка стенда для диагностирования системы охлаждения

Система охлаждения поддерживает нормальную работу двигателя (85-90С) ее элементы отводят 18-30% тепла. Диагностирование системы охлаждения заключается в определении герметичности, температурного перепада между верхним и нижним бочками радиатора.

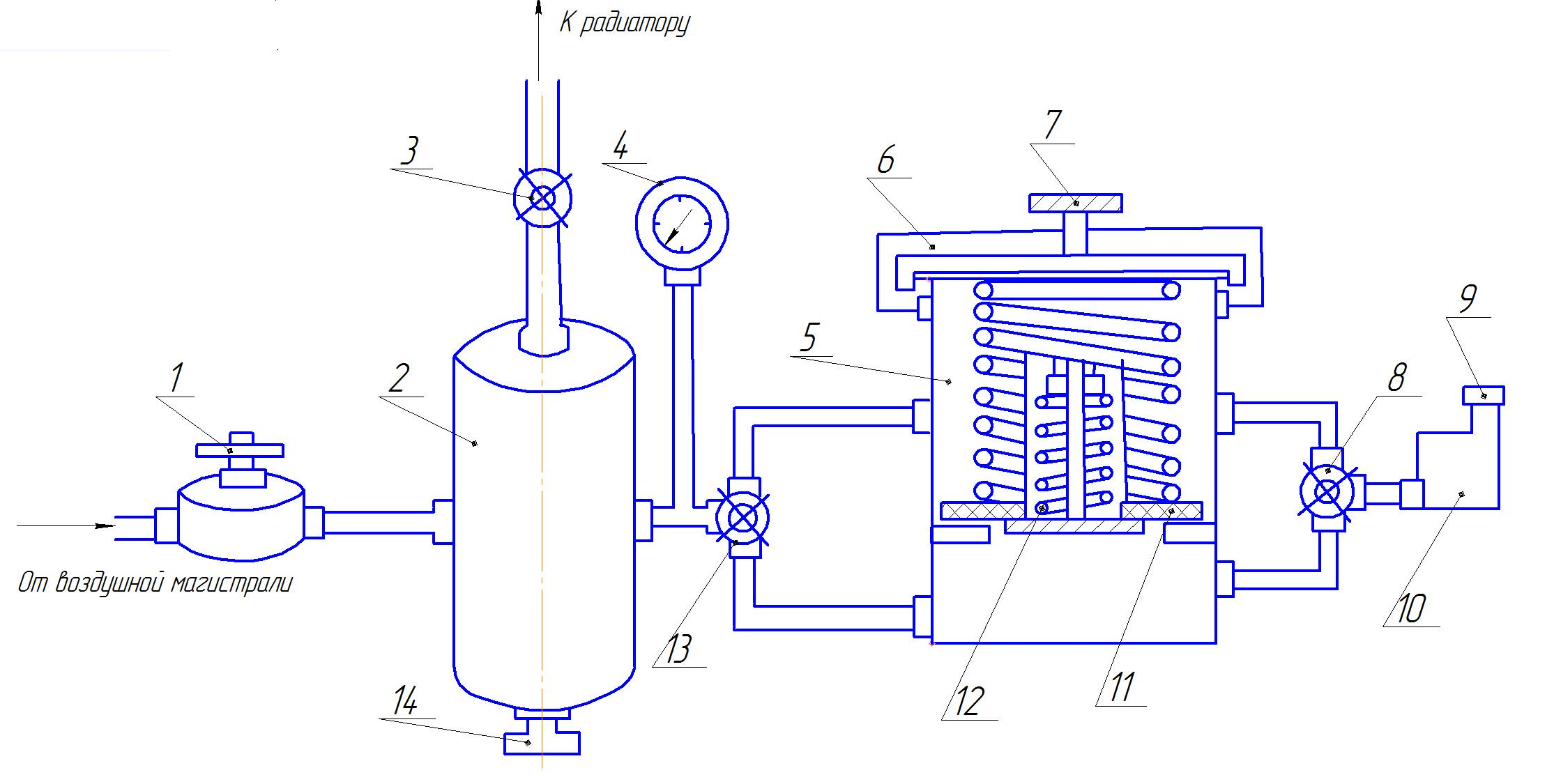

Систему охлаждения как правило диагностируют как правило на герметичность. Герметичность определяют методом опрессовки , порядок проверки описан ниже. Герметичность системы охлаждения можно проверить при помощи прибора для проверки герметичности предложенном на рисунке 2.

1 - редуктор; 2 - ресивер; 3 - кран; 4 - манометр; 5 - стакан; 6 - рамка; 7 - зажим; 8 - двухходовой кран; 9 - регулировочный винт; 10 - индикатор; 11 – паровой клапан пробки радиатора; 12 – воздушный клапан пробки радиатора; 13 - двухходовой кран; 14 - кран.

Рисунок 2 – Схема прибора для проверки герметичности системы охлаждения

Порядок проверки следующий:

- снять пробку с радиатора и проверить ее состояние, клапаны должны перемещаться без заедания, не допускается наличие вмятин на крышке.

- проверить уровень охлаждающей жидкости в радиаторе и при необходимости долить.

- установить данный прибор на горловину радиатора вместо снятой пробки .

- насосом прибора создать избыточное давление , при этом не должно быть просачивание жидкости из системы(0,07-0,08МПа).

- пустить двигатель и установить частоту вращения 450-500 об/мин.

При работающем двигателе не должно быть колебаний стрелки манометра, т.е давление в системе охлаждения должно быть постоянным. Если же давление изменяется то это значит что герметичность нарушена.

Вывод: Спроектирован стенд для диагностирования системы охлаждения.