- •Введение

- •I. Технологический раздел

- •1.1 Назначение и конструкция обрабатываемой детали

- •1.2 Выбор метода получения заготовки

- •Расчет размера заготовки прокатом

- •Расчет размера заготовки методом штамповки

- •Расчет объема заготовки

- •1.2.1 Определение параметров поковки

- •1.3 Выбор и экономическое обоснование метода получения заготовки

- •1.4. Составление плана обработки детали

- •1.5. Выбор оборудования

- •1.6 Расчет припусков на механическую обработку

- •1.7 Расчет режимов резания

- •1.8 Расчет технологических норм времени

- •II. Автоматизация изготовления деталей узлов

- •2.1 Описание автоматизированного устройства, применяемого при обработке детали.

- •2.2 Проектирование уп обработки детали (одна операция) для выбранного автоматизированного устройства.

- •Создание уп для обработки детали.

- •Заключение

- •Литература

1.5. Выбор оборудования

Выбирая станки для обработки детали, руководствуемся следующим основным принципом:

станок должен обеспечивать требуемую точность обработки и качество обработки;

производительность станка должна соответствовать заданной производственной программе выпуска детали;

мощность станка должна обеспечивать обработку твердосплавными режущими инструментами на оптимальных режимах резания;

размеры рабочей зоны станка должны соответствовать размерам обрабатываемой детали;

выбор оснастки должен способствовать повышению производительности труда и точности обработки.

Таблица 1.5.1 Выбор оборудования

№ операции |

Наименование операции |

Используемое оборудование |

05 |

Токарная |

Токарно-фрезерный станок CTX gamma 2000 TC |

010 |

Токарная |

Токарно-фрезерный станок CTX gamma 2000 TC |

015 |

Токарная |

Токарно-фрезерный станок CTX gamma 2000 TC |

020 |

Токарная |

Токарно-фрезерный станок CTX gamma 2000 TC |

025 |

Протяжная |

Токарно-фрезерный станок CTX gamma 2000 TC |

030 |

Токарная |

Токарно-фрезерный станок CTX gamma 2000 TC |

035 |

Сверлильная |

Токарно-фрезерный станок CTX gamma 2000 TC |

040 |

Токарная |

Токарно-фрезерный станок CTX gamma 2000 TC |

045 |

Промывочная |

Моечная ванна |

050 |

Контрольная |

Измерительные инструменты, и образцы шероховатости. |

1.6 Расчет припусков на механическую обработку

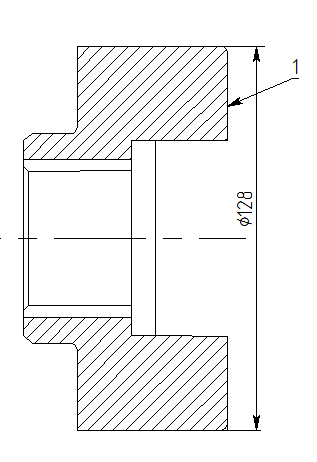

Рассчитаем припуск на размер поверхности 1.

Рисунок 1.6.1 Эскиз поверхности детали

Погрешность заготовки рассчитываем по формуле:

(1.6.1)

(1.6.1)

где

—погрешности

штампованных заготовок по смещению

(

—погрешности

штампованных заготовок по смещению

( );

);

—погрешности

штампованных заготовок по эксцентриситету

(

—погрешности

штампованных заготовок по эксцентриситету

( );

);

Погрешность

установки

на выполняемом переходе при определении

промежуточного припуска характеризуется

величиной смещения обрабатываемой

поверхности, которое должно компенсироваться

дополнительной составлявщей промежуточного

припуска:

на выполняемом переходе при определении

промежуточного припуска характеризуется

величиной смещения обрабатываемой

поверхности, которое должно компенсироваться

дополнительной составлявщей промежуточного

припуска:

,

(1.6.2)

,

(1.6.2)

где

—погрешность

закрепления (принимаем по справочным

таблицам [6]

—погрешность

закрепления (принимаем по справочным

таблицам [6]

);

);

—погрешность

базирования (принимаем по справочным

таблицам [6]

—погрешность

базирования (принимаем по справочным

таблицам [6]

).

).

Получаем:

.

.

Тогда погрешность установки при сверлении:

.

.

На основании записанных в таблице данных производим расчет минимальных значений межоперационных припусков пользуясь основной формулой:

(1.6.3)

(1.6.3)

Минимальный припуск под точение черновое:

Минимальный припуск под точение чистовое:

Графу «Расчетный размер» заполняем начиная с конечного (чертежного) размера последовательным вычитанием расчетного минимального припуска каждого технологического перехода.

Таким образом, имея чертежный размер, после последнего перехода (чистовое точение) для остальных переходов получаем:

Минимальные

предельные значения припусков

равны разности наибольших предельных

размеров выполняемого и предшествующего

переходов, а максимальные значения

равны разности наибольших предельных

размеров выполняемого и предшествующего

переходов, а максимальные значения

—соответственно

разности наименьших предельных размеров.

—соответственно

разности наименьших предельных размеров.

Тогда для чистового точения:

для чернового точения:

Технологичес- кие переходы обработки поверхности |

Элементы припуска, мкм |

Расчетный

при-пуск

|

Расчетный размер

|

Допуск

|

Предельный размер, мм |

Предельные значения припусков, мкм |

|||||

|

T |

|

|

|

|

|

|

||||

Заготовка |

150 |

250 |

940 |

|

|

124,696 |

1000 |

123,696 |

124,696 |

|

|

Черновое точение |

50 |

50 |

47 |

600 |

|

125,01 |

160 |

124,85 |

125,01 |

1,154 |

0,314 |

Чистовое точение |

30 |

30 |

|

30 |

|

128,040 |

40 |

128 |

128,040 |

3,15 |

3,03 |

Итого |

|

|

|

|

|

|

|

|

|

4,304 |

3,344 |

Таблица 1.6.1 –Расчет припусков и предельных размеров по технологическим переходам на обработку поверхности муфты

,

мкм

,

мкм ,

мм

,

мм ,

мкм

,

мкм