- •Введение

- •I. Технологический раздел

- •1.1 Назначение и конструкция обрабатываемой детали

- •1.2 Выбор метода получения заготовки

- •Расчет размера заготовки прокатом

- •Расчет размера заготовки методом штамповки

- •Расчет объема заготовки

- •1.2.1 Определение параметров поковки

- •1.3 Выбор и экономическое обоснование метода получения заготовки

- •1.4. Составление плана обработки детали

- •1.5. Выбор оборудования

- •1.6 Расчет припусков на механическую обработку

- •1.7 Расчет режимов резания

- •1.8 Расчет технологических норм времени

- •II. Автоматизация изготовления деталей узлов

- •2.1 Описание автоматизированного устройства, применяемого при обработке детали.

- •2.2 Проектирование уп обработки детали (одна операция) для выбранного автоматизированного устройства.

- •Создание уп для обработки детали.

- •Заключение

- •Литература

1.3 Выбор и экономическое обоснование метода получения заготовки

Стоимость заготовки из проката:

,

(1.3.1)

,

(1.3.1)

где

—затраты

на материал заготовки;

—затраты

на материал заготовки;

—технологическая

себестоимость правки, калибрования,

разрезки.

—технологическая

себестоимость правки, калибрования,

разрезки.

Затраты на материал заготовки рассчитывают по формуле:

,

(1.3.2)

,

(1.3.2)

где

—масса

заготовки;

—масса

заготовки;

—цена

1 т материала заготовки;

—цена

1 т материала заготовки;

—масса

детали;

—масса

детали;

—цена

1 т отходов.

—цена

1 т отходов.

,

(1.3.3)

,

(1.3.3)

где

-

приведенные затраты на рабочем месте,

руб/час;

-

приведенные затраты на рабочем месте,

руб/час;

-

штучное время на выполнение заготовительной

операции. Стоимость отрезки штучной

заготовки при

=5,2

мин,

=5160

руб./час.

-

штучное время на выполнение заготовительной

операции. Стоимость отрезки штучной

заготовки при

=5,2

мин,

=5160

руб./час.

руб.

руб.

Расчет стоимость заготовки, полученной штамповкой, выполняют по формуле:

,

(1.3.4)

,

(1.3.4)

где

—базовая

стоимость 1 т заготовок;

—базовая

стоимость 1 т заготовок;

—масса заготовки;

—коэффициент,

зависящий от класса точности;

—коэффициент,

зависящий от класса точности;

—коэффициент,

зависящий от степени сложности;

—коэффициент,

зависящий от степени сложности;

—коэффициент,

зависящий от массы заготовки;

—коэффициент,

зависящий от массы заготовки;

—коэффициент,

зависящий от марки материала;

—коэффициент,

зависящий от марки материала;

—коэффициент,

зависящий от объема выпуска заготовок.

—коэффициент,

зависящий от объема выпуска заготовок.

Экономический эффект для сопоставления способов получения заготовок определяется по формуле [1, с.22]:

Эг=(Sзаг1 – Sзаг2)·N, (1.3.5)

Как видно из результатов, получения заготовки из проката очень не экономично в сравнении со штамповкой. Разница в стоимости заготовки 20895,1 руб. Это значит, что при изготовлении партии заготовок, экономический эффект будет составлять 208951000 руб.

1.4. Составление плана обработки детали

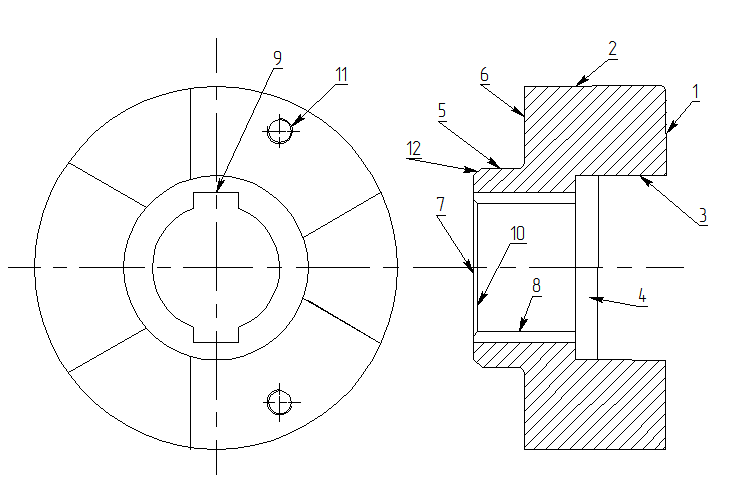

На данном этапе необходимо проанализировать чертеж детали, пронумеровать обрабатываемые поверхности и исходя из требований чертежа, свойств металла, из которого изготовлена деталь, определить поверхности, требующие многократной обработки и поверхности, допускающие окончательную обработку.

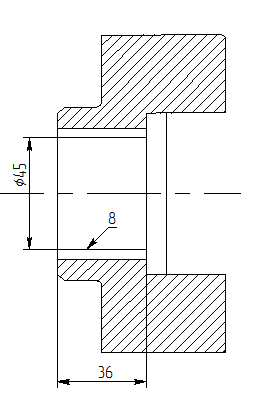

Рисунок 1.4.1 Операционный эскиз детали.

Для каждой поверхности определяем метод обработки. Выбор методов обработки основываем на требовании обеспечения заданной на чертеже шероховатости поверхностей.

В зависимости от вида технологических операций весь технологический процесс разделяем на несколько этапов обработки, что позволит более рационально использовать оборудование.

После установления этапов обработки проводим формирование состава операции, т.е. решаем вопрос о числе операций и их содержании. Чертеж заготовки и рабочие эскизы представляем в приложениях.

После установления этапов обработки проводим формирование состава операций, таким образом, решаем вопрос о количестве операций и их содержании. Ниже приведены эскизы операций.

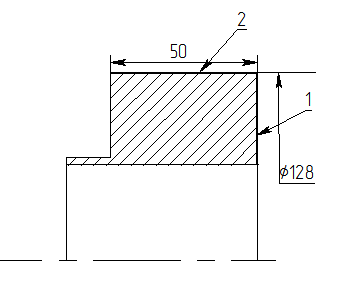

Операция 05. Токарная

Установить

заготовку в пневматический патрон.

Подрезать поверхность 2, выдерживая

размер

(черновое точение). Точим поверхность

1, выдерживая длину 50 . Точим начисто

поверхность 2, выдерживая размер

.

(черновое точение). Точим поверхность

1, выдерживая длину 50 . Точим начисто

поверхность 2, выдерживая размер

.

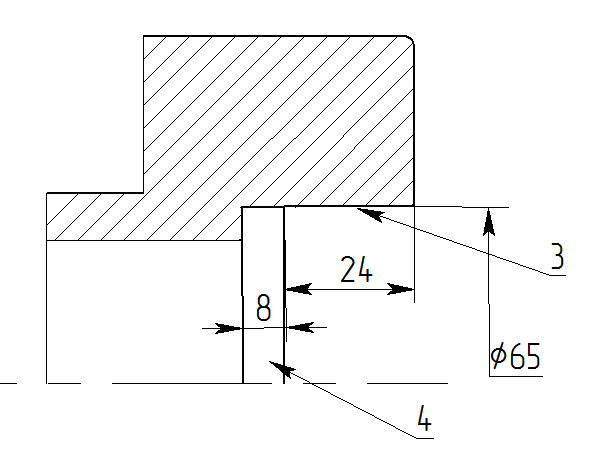

Операция 010. Токарная

Расточить

отверстие 3, выдерживая размер

(чистовое растачивание) на длине 24.

Растачиваем поверхность 4, выдерживая

размер

мм на длине 8.

(чистовое растачивание) на длине 24.

Растачиваем поверхность 4, выдерживая

размер

мм на длине 8.

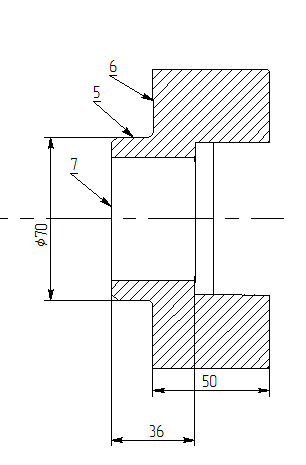

Операция 015. Токарная

Переустановить заготовку. Точить торцевую поверхность 6 выдерживая размер 50 мм. Точим поверхность 5, выдерживая размер диаметром 70. Точить начисто торец 7 выдерживая размер 36

Операция 020. Токарная

Расточить

отверстие 8, выдерживая размер

(чистовое растачивание) на длине 36.

(чистовое растачивание) на длине 36.

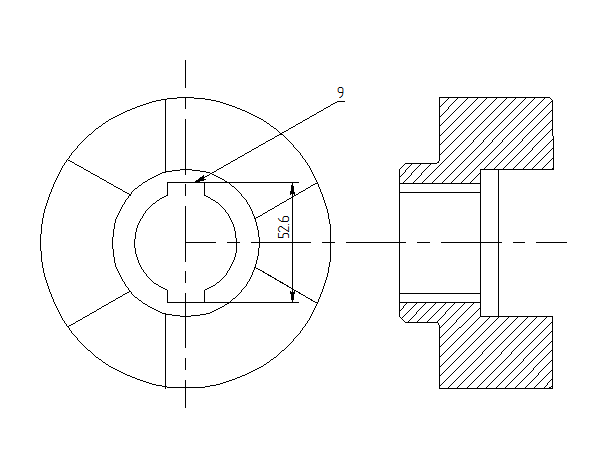

Операция 025. Протяжная

Протянуть отверстие поверхности 9, выдержав длину 52,6 мм.

Операция 030. Токарная

На поверхности 10 снять фаску с размерами 1,6×450.

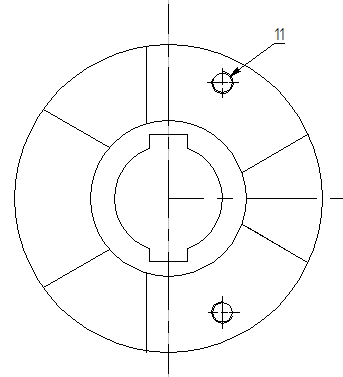

Операция 035. Сверлильная

Просверлить

два сквозное отверстие 11 диаметром

мм, а также при помощи метчик нарезать

резьбу сквозных отверстия 11 диаметром

мм, а также при помощи метчик нарезать

резьбу сквозных отверстия 11 диаметром

.

.

Операция 040. Токарная

На

поверхности 12 снять фаску на диаметре с размерами 1,6×450

.

с размерами 1,6×450

.

Операция 045. Промывочная.

Моечная ванна.

Операция 050. Контрольная.

Контрольный стол.