- •Введение

- •I. Технологический раздел

- •1.1 Назначение и конструкция обрабатываемой детали

- •1.2 Выбор метода получения заготовки

- •Расчет размера заготовки прокатом

- •Расчет размера заготовки методом штамповки

- •Расчет объема заготовки

- •1.2.1 Определение параметров поковки

- •1.3 Выбор и экономическое обоснование метода получения заготовки

- •1.4. Составление плана обработки детали

- •1.5. Выбор оборудования

- •1.6 Расчет припусков на механическую обработку

- •1.7 Расчет режимов резания

- •1.8 Расчет технологических норм времени

- •II. Автоматизация изготовления деталей узлов

- •2.1 Описание автоматизированного устройства, применяемого при обработке детали.

- •2.2 Проектирование уп обработки детали (одна операция) для выбранного автоматизированного устройства.

- •Создание уп для обработки детали.

- •Заключение

- •Литература

Введение

Одной из основных целей, стоящих перед любым машиностроительным предприятием в настоящий момент, является повышение конкурентоспособности: как выпускаемой продукции, так и предприятия в целом. Едва ли не самым прогрессивным путем достижения такой цели является автоматизация технологических процессов и производств.

Происходит это потому, что характерным признаком современного производства является частая сменяемость изделий при сравнительно небольших объемах выпуска в сочетании с возрастанием требований к производительности. Противоречия требований мобильности и производительности находят разрешение в создании гибких производственных систем (ГПС) – одного из конечных «продуктов» автоматизации.

ГПС – совокупность в различных сочетаниях оборудования с ЧПУ, роботизированных технологических комплексов (РТК), гибких производственных модулей (ГПМ), отдельных единиц технологического оборудования и систем обеспечения их функционирования в автоматическом режиме в течение заданного периода времени.

Совершенствование технологических методов изготовления машин имеет при этом первостепенное значение. Качество машины, надежность, долговечность и экономичность в эксплуатации зависят не только от совершенства ее конструкции, но и от технологии производства. Применение прогрессивных высокопроизводительных методов обработки, обеспечивающих высокую точность и качество поверхностей деталей машины, методов упрочнения рабочих поверхностей, повышающих ресурс работы деталей и машины в целом, эффективное использование современных автоматических и поточных линий, станков с программным управлением (в том числе и многооперационных), электронных вычислительных машин и другой новой техники,— все это направлено на решение главных задач: повышения эффективности производства и качества продукции.

I. Технологический раздел

1.1 Назначение и конструкция обрабатываемой детали

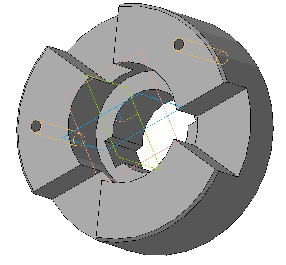

Рис. 1.1 – Муфта упругая втулочно-пальцевая

Муфты – устройства, предназначенные для соединения концов валов или для соединения валов с расположенными на них деталями.

Основное назначение муфт – передача вращающего момента без изменения его модуля и направления. Муфты могут выполнять и другие функции: предохранять механизм от перегрузок, компенсировать несоосность валов, разъединять или соединять валы во время работы и др.

Упругие муфты относятся к постоянным муфтам. Основная часть этих муфт – упругий элемент, который передает вращающий момент от одной полумуфты к другой. Упругие муфты смягчают толчки и удары, служат средством защиты от резонансных крутильных колебаний, возникающих вследствие неравномерного вращения, допускают сравнительно большие смещения осей соединяемых валов. Основная характеристика упругих муфт – жесткость или (обратная жесткости величина) податливость и деформирующая способность, т.е. способность превращать в теплоту энергию при деформации упругих элементов муфты. По конструкции упругие муфты разнообразны. По материалу упругих элементов они делятся на две группы: муфты с неметаллическими и муфты (обычно резиновыми) с металлическими упругими элементами.

Материал муфт – чугун или сталь. В нашем случае применяется сталь 45.

Химический состав стали, и микроструктура соответствуют требованиям ГОСТ 1050-88 представлены в таблице 1.1:

Таблица 1.1- Химический состав стали 45 (ГОСТ 1050-88)

Марка Стали |

Химический состав, % |

|||||||

C |

Si |

Mn |

S |

P |

Ni |

Cr |

Cu |

|

Сталь 45 |

0,42-0,50 |

0,17-0,37 |

0,5-0,8 |

0,045 |

0,045 |

0,3 |

0,25 |

0,3 |

Таблица 1.2. - Механические свойства стали 45(ГОСТ 1050 - 88)

не менее |

αн,кг/см2 |

НВ (не более) |

|||||

Gт,кг/мм2 |

Gвр,кг/мм2 |

δ,% |

ψ,% |

||||

36 |

61 |

16 |

40 |

5 |

241 |

||