- •Техническое задание

- •С одержание

- •Введение

- •1. Определение параметров агрегатов и передач

- •1.1. Определение мощности и выбор электродвигателя

- •1.2. Определение передаточного отношения передач

- •1.3. Мощность, частота вращения и крутящий момент

- •Энерго-кинематические параметры элементов привода

- •1.4. Проектировочный расчёт валов,

- •1.4.1. Проектировочный расчёт валов

- •1.4.2. Определение диаметральных размеров ступенчатых валов

- •1.4.3. Предварительный выбор подшипников качения

- •1.5. Определение межосевых расстояний

- •1.6. Определение геометрических параметров

- •2. Компоновка узла редуктора

- •3. Проверочный расчёт валов и подшипников

- •3.1. Определение реакций опор

- •3.2. Проверочный расчёт валов

- •3.3. Определение ресурса подшипников

- •4. Расчёт зубчатых передач

- •4.1. Определение расчётного контактного напряжения

- •Параметры проектируемых зубчатых передач

- •4.2. Выбор материала зубчатых колёс и вида упрочнения Расчётные значения h используем для выбора поверхностного и объёмного упрочнения зубьев шестерен и колёс, учитывая соотношение

- •4.3. Проверочный расчёт зубчатой передачи

2. Компоновка узла редуктора

При выполнении геометрических расчётов передач были использованы некоторые ограничения, обусловленные взаимодействием деталей в составе целостной системы – редуктора. Например, условия сборки передач, соотношения геометрических характеристик шестерни и зубчатого колеса, требования технологической сборки деталей, устанавливаемых на валах, влияние схемы размещения передач относительно опор валов и т.п. Значения размеров деталей, полученные предварительно в результате расчётов, должны быть взаимно согласованы так, чтобы обеспечивались функционирование объекта и возможность его изготовления. Процесс «создания целого из частей» называют компоновкой.

3. Проверочный расчёт валов и подшипников

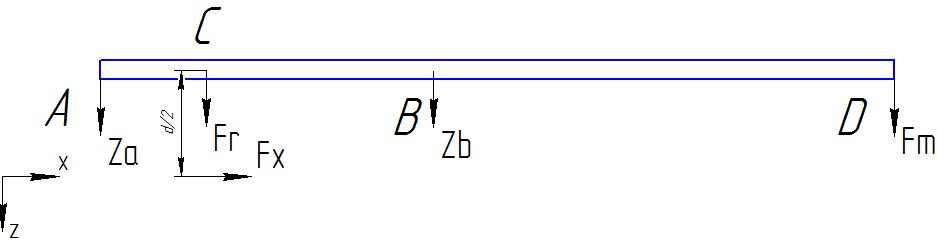

3.1. Определение реакций опор

Смещение точки приложения внешних сил и реакций опор в случае применение радиально-упорных подшипников:

Расстояние между опорами вала:

Расстояние от опоры А до середины зубчатого колеса:

Расстояние от середины зубчатого колеса до опоры В:

Расстояние от опоры В до середины участка вала, на котором установлена муфта:

Ft = T / (0,5d) = 800/(0,5*0,217) = 7373 Н – тангенциальная (окружная) сила;

Fx = Ft tg = 7373*tg22˚ = 2654 Н – осевая сила;

Fr = Ft tg/ cos = 7373*tg20˚/cos22˚ = 2549 Н – радиальная силы;

Fм = 125Т ½ = 125*(800)1/2 = 3536 Н – для выходных валов силы;

XOY: ∑mA: -Ft*AC+Yb*AB-FM*AD = 0

∑mB: -Ya*AB+Ft*CB-FM*BD = 0

∑Fy: Ya+Yb-Ft-FM = 0

-7373*0,028+Yb*0,088-3536*0,21 = 0

-Ya*0,088+7373*0,06-3536*0,122 = 0

Ya+Yb-7373-3536 = 0

Ya = 125 Н;

Yb = 10784 Н.

XOZ: ∑mA: -Fr*AC+Fx*d/2-Zb*AB = 0

∑mB: -Ft*AC+Yb*AB-FM*AD = 0

∑Fz: Za+Zb+Fr = 0

2549*0,028+2654*0,1085+Zb*0,088 = 0

-Za*0,088-2549*0,06+2654*0,1085 = 0

Za+Zb+2549 = 0

Za = 1534 Н;

Zb = -4083 Н.

Радиальная реакция опоры А и опоры В:

FrA = (YA 2 + ZA 2) ½ = (1252+15342)1/2 = 1539 Н,

FrВ = (YВ 2 + ZВ 2) ½ = (107842+40832)1/2 = 11531 Н.

3.2. Проверочный расчёт валов

Расчёт коэффициентов запаса валов при одновременном действии нормальных (от изгиба) и касательных (от кручения) переменных напряжениях выполняют по формуле для каждого из концентраторов в сечении с наибольшими значениями напряжений:

s = (s s) / (s2 + s2) ½ [s] = 2, (9)

где коэффициент запаса по касательным напряжениям

s = -1/ (a КД + m),

коэффициент запаса по нормальным напряжениям

s = -1 / (a КД + m);

При определении амплитудных значений a и a и средний значений m и m принимается цикл нормальных переменных напряжений симметричным, а цикл касательных напряжений – отнулевым:

m=

0, a=

М/

Wz

=

,

,

a

= m

= 0,5Т/

WР

=

.

.

Коэффициенты =0,1, = 0,05 [[4], с.24].

Значения предела выносливости:

-1 (0,55 – 0,0001в) в = 285 МПа; -1 0,55 …0,65 -1 = 171 МПа.

Коэффициентами КД и КД учитывают влияние конструктивных и технологических факторов на предел выносливости деталей по сравнению с образцами, изготовленными из материалов, сходных по химическому составу и основным прочностным характеристикам:

КД = (К/ Кd + 1/ КF – 1)/(КV КА), (10)

КД = (К/ Кd + 1/ КF – 1)/(КV КА).

К/ Кd = 3,06, К/ Кd = 1,8 [[4], табл. 13];

КF = 0,95– коэффициент качества поверхности детали [[4], табл. 14];

КV = 1 – коэффициент поверхностного упрочнения [[4],с.25];

КА = 1 – коэффициент анизотропии материала и размеров заготовки[[4], с.25].

КД

=

КД

=

s

=

s

=

s

=

˃

[s]

= 2 – условие

выполняется.

˃

[s]

= 2 – условие

выполняется.