- •Технология материалов. Материаловедение и технология материаллов. Технология металлов

- •Учебное издание

- •212000, Г. Могилев, пр. Мира, 43

- •Содержание

- •Введение

- •1 Рабочая программа курса «Технологии материалов»

- •1.1 Основные конструкционные материалы и их свойства

- •1.2 Основы металлургического производства

- •1.3 Производство заготовок способом литья

- •1.4 Обработка металлов давлением (омд)

- •1.5 Сварочное производство

- •1.6 Обработка металлов резанием

- •2 Методические рекомендации к выполнению и оформлению контрольной работы

- •3 Методические указания к выполнению контрольной работы

- •Список литературы

- •Приложение а (обязательное) Варианты заданий для контрольных работ.

- •Приложение б

- •(Справочное)

- •Пример экзаменационного билета

- •Предмет: технология материалов

1.6 Обработка металлов резанием

Сущность процесса обработки металлов резанием. Виды стружки, возникающей при обработке резанием. Виды движений в металлорежущих станках. Основные схемы обработки резанием.

Элементы режима резания при точении. Механизмы износа режущего инструмента. Виды износа режущего инструмента. Критерий затупления резца. Факторы, влияющие на стойкость резца. Требования, предъявляемые к инструментальным материалам.

Обработка заготовок на станках токарной и сверлильно-расточной групп. Устройство и работа токарно-винторезного станка. Классификация токарных резцов по назначению.

Устройство и работа вертикально-фрезерного станка.

Устройство и работа зубофрезерного станка.

Сущность шлифования. Основные схемы шлифования.

Хонингование, суперфиниширование, притирка, полирование.

Литература: [1, раздел 6; 2, раздел 6; 3, раздел 2; 4, раздел 6; 5, раздел 6; 6, раздел 4, глава 11.4; 7, раздел 5].

2 Методические рекомендации к выполнению и оформлению контрольной работы

Студенты, обучающиеся заочно, выполняют одну контрольную работу. Задание и выбор вариантов отражены в соответствующих разделах настоящих методических указаний.

Контрольную работу выполняют в отдельной ученической тетради объемом 8–12 страниц. Ответы должны быть краткими, аргументированными и точными. При описании производственных процессов необходимо приводить схемы соответствующего оборудования с описанием его устройства и принципа действия; для формообразующих – приводятся эскизы применяемых инструментов и оснастки. Выполняя расчеты, вначале приведите буквенное выражение с указанием смыслового значения входящих в него параметров, а затем подставьте цифровые величины и выполните расчет с точностью до одного знака после запятой.

Графическую часть работы выполняют карандашом с использованием чертежных инструментов, соблюдая ГОСТы и требования ЕСКД. В контрольной работе при необходимости возможно изменение конструкции детали для повышения ее технологичности.

На страницах работы оставьте поля. Страницы, чертежи и рисунки пронумеруйте. В конце приведите список литературы, укажите дату выполнения работы и поставьте подпись.

После рецензирования работы, при необходимости, выполните работу над ошибками в конце тетради. Если работа не допущена к собеседованию, то после ответа на замечания рецензента она высылается на повторное рецензирование.

3 Методические указания к выполнению контрольной работы

Контрольная работа состоит из трех вопросов. Первый и второй вопросы относятся к разделам 1.2 «Основы металлургического производства» и 1.3 «Производство заготовок способом литья». Чтобы ответить на них, следует изучить материал по изготовлению отливок в песчаных формах.

Ответ на первый вопрос состоит из следующих пунктов:

1) расшифровать марку сплава, применяемого для изготовления отливки (согласно варианту задания);

2) описать типовой процесс производства сплава (доменный процесс- для чугунов, кислородно-конверторный – для сталей);

3) дать понятие о литейном производстве, его назначении, изложить сущность литья в песчано-глинистые формы;

4) изложить основные виды брака при литье и их причины.

Ответ на второй вопрос состоит из:

1) эскиза детали, которую необходимо получить с помощью литья в песчано-глинистую форму;

2) чертежа «Элементы литейной формы»;

3) эскиза «Модель для ручной формовки»;

4) рисунка «Литейная форма в сборе»;

5) описания последовательности изготовления литейной формы.

Выбор варианта задания

Номер эскиза заданной детали соответствует последней цифре номера зачетной книжки. К каждому эскизу детали прилагается соответствующая таблица с размерами.

Размеры заданной детали выбирают из таблицы по предпоследней цифре номера зачетной книжки (рисунки эскизов и соответствующие им таблицы даны в приложении; если последняя цифра зачетной книжки «0», то выбирают рисунок и таблицу А.10).

Например, номер зачетной книжки 060546. Последняя цифра 6, следовательно, номер рисунка эскиза детали – рисунок А.6.

Предпоследняя цифра 4, следовательно, размеры детали берем из четвертой колонки таблицы А.6.

Основой для разработки чертежа отливки является чертеж детали. На копии чертежа детали в соответствии с ГОСТ3.1125-88 Правила графического выполнения элементов литейных форм и отливок наносят технологические указания, необходимые для изготовления модельного комплекта, формы и стержня и получают чертеж «Элементы литейной формы». Кроме того, разрабатывается документация (технологическая карта), которая содержит необходимые сведения по этапам изготовления отливки.

При разработке чертежа «Элементы литейной формы» исходят из условия обеспечения качества отливки и экономичности ее изготовления. Плоскость разъема выбирают с учетом удобства формовки и извлечения модели из формы. Кроме того, выбирая плоскость разъема, рекомендуется наиболее ответственные поверхности отливки и ее массивные части располагать внизу формы. Это обусловлено тем, что в верхней полости заполняемой расплавом формы возможно возникновение дефектов (газовые раковины, шлаковые и неметаллические включения). Это обстоятельство необходимо учесть и при назначении припусков на механическую обработку.

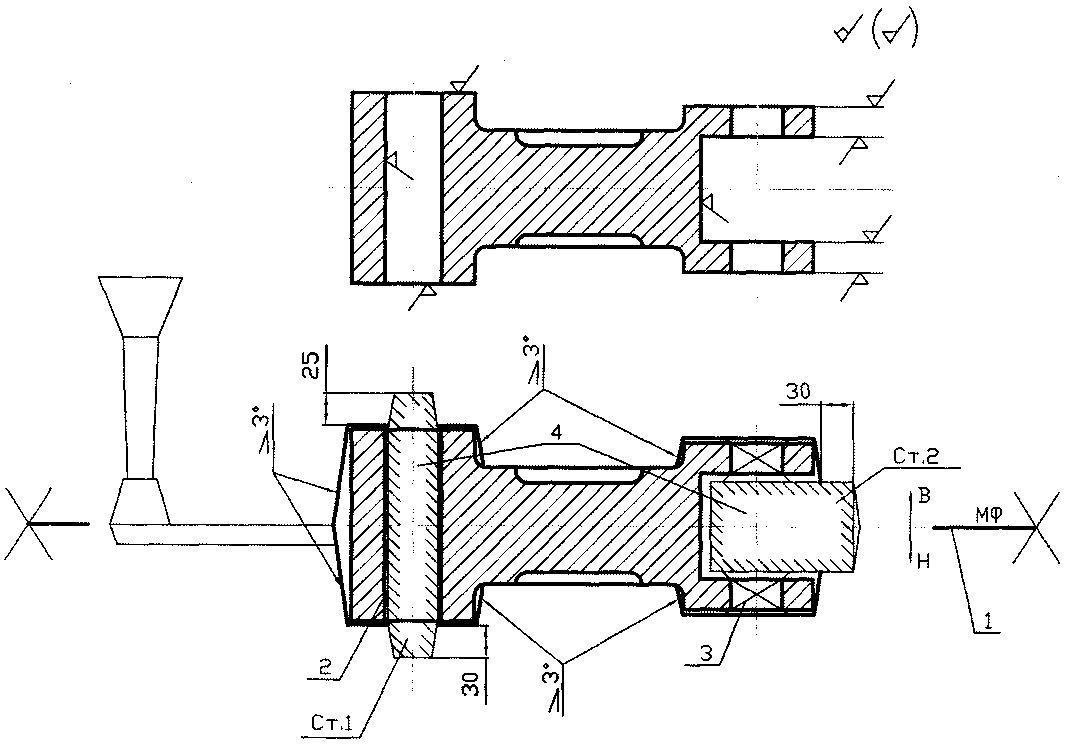

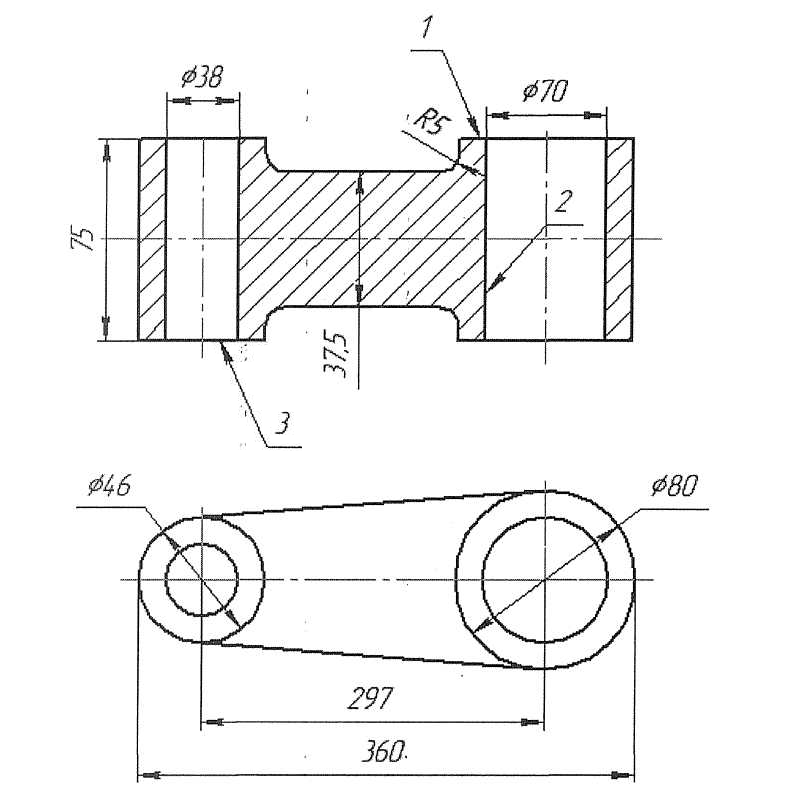

На рисунке 1, а в качестве примера приведен эскиз детали.

Обратите внимание на поверхности детали, подвергающиеся механической обработке. На этих поверхностях обязательно должна быть указана величина припуска. Условно они обозначаются знаком «ƴ».. Остальные поверхности механической обработке не подлежат, на что указывает знак «ŷ» в правом верхнем углу эскиза.

Разработка чертежа «Элементы литейной формы»

1 Обозначение разъемов модели, формы и положения отливки при заливке (позиция 1; рисунок 1, б).

Разъем модели и формы показывают отрезком или ломаной штрихпунктирной линией, заканчивающейся знаком «х-х», над которой указывается буквенное обозначение разъема – «МФ».

Направление разъема показывают сплошной основной линией, ограниченной стрелками и перпендикулярной к линии разъема.

Положение отливки в форме при заливке обозначают буквами В (верх) и Н (низ). Буквы проставляют у стрелок, показывающих направление разъема формы.

Рисунок 1 – Эскиз детали и элементы литейной формы

2 Изображение припусков (позиция 2; смотри рисунок 1, б)

Припуски на механическую обработку изображают сплошной тонкой линией. Допускается выполнять линию припуска красным цветом. Условно принимаем припуски равными 2 мм, а на поверхностях, к которым могут всплыть неметаллические и шлаковые включения – 3 мм.

Отверстия, впадины и т. п., не выполняемые при отливке детали, зачеркивают сплошной тонкой линией, которую допускается выполнять красным цветом (позиция 3; см. рисунок 1, б).

На чертеже «Элементы литейной формы» указывают также формовочные уклоны на стенках, перпендикулярных плоскости разъема, и радиусы скруглений в местах сопряжения стенок. Условно принимаем: величина уклона 3°; литейные радиусы – 3 мм.

3 Изображение и обозначение стержней (позиция 4; смотри рисунок 1, б).

Стержни, их знаки изображают в масштабе чертежа сплошной тонкой линией, которую допускается выполнять синим цветом. Стержни в разрезе следует штриховать только у контурных линий. Условно принимаем длину знаковых частей стержня, выступающих за контур отливки, равной половине диаметра стержня.

Стержни обозначают буквами «Ст.» и порядковыми номерами, например, Ст.1, Ст.2 (позиция 4; смотри рисунок 1, б).

4. Изображение литниковой системы (позиция 5; смотри рисунок 1, б).

Литниковую систему выполняют в масштабе изображения детали сплошной тонкой линией, и ее допускается выполнять красным цветом. Сечение элементов литниковой системы не штрихуют.

Чертеж «Элементы литейной формы» служит основой для разработки модельного комплекта: модели и стержневых ящиков.

Разработка модели для ручной формовки. На рисунке 2 приведен эскиз деревянной модели для ручной формовки. Модель разъемная с центрирующими штырями. Плоскость разъема обозначена 1. Конфигурация стержневых знаков 2 и 3 (они окрашены черным цветом) соответствует конфигурации знаковых частей, указанных на рисунке 1, б (Ст. 1, Ст. 2).

Размеры моделей выполняют с учетом припусков на механическую обработку, технологических припусков и усадки сплава, из которого изготавливают отливку.

Рисунок 2 – Эскиз деревянной модели для ручной формовки

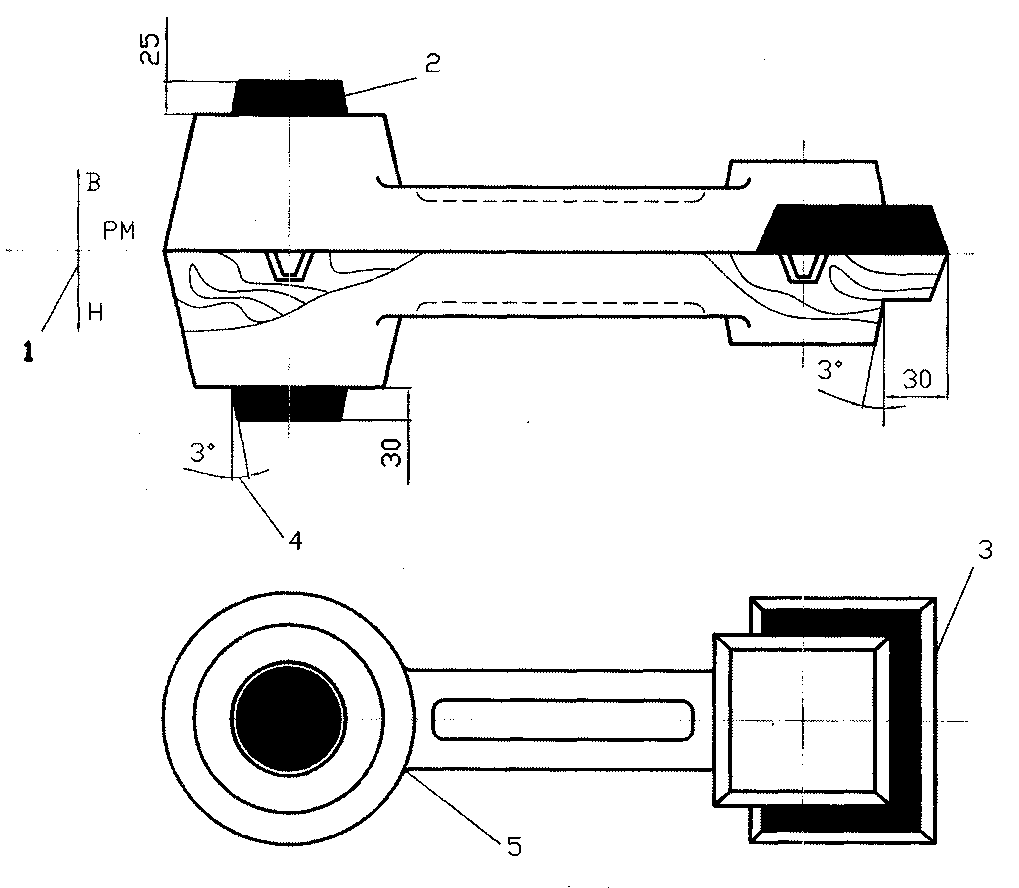

Разработка литниковой формы в сборе. Эскиз литейной формы в сборе (вертикальный разрез) для разрабатываемой технологии изготовления отливки приведен на рисунке 3. Литейная форма в сборе состоит из следующих элементов: полости формы (контур будущей отливки) – 1, стержней (Ст. 1, Ст. 2) – 2, формовочной смеси – 3, опока низа – 4, опока верха – 5, питателя – 6, шлакоуловителя – 7, стояка – 8, литниковой чаши – 9, выпора – 10, газоотводящих каналов – 11. Обратите внимание на графическое изображение каждого элемента литейной формы: газоотводные каналы и каналы литниковой системы не заштриховываются, стержень штрихуется только у контура.

Рисунок 3 – Литейная форма в сборе

Третий вопрос контрольной работы относится к разделу 1.6 «Обработка металлов резанием». Подготовка ответов на вопросы требует тщательного изучения тем раздела и методических указаний.

Привести схему обработки поверхностей 1, 2, 3 детали согласно Вашему варианту задания. Для каждой схемы указать название станка, инструмента и зажимного приспособления. Привести эскизы инструмента, используемого при обработке поверхности 1, и приспособления для закрепления заготовки при обработке поверхности 2.

При этом вид обработки (ВО) выбрать по таблице 1.

Таблица 1 – Вид обработки поверхности

N |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

ВО |

Номера поверхностей |

|||||||||

Черновая |

1,2 |

2, 3 |

1, 3 |

1 |

2 |

3 |

1, 2 |

– |

1, 3 |

1, 2, 3 |

Чистовая |

3 |

1 |

2 |

2, 3 |

1, 3 |

1, 2 |

3 |

1, 2, 3 |

2 |

– |

Примечание – N – предпоследняя цифра номера зачетной книжки. |

||||||||||

Прежде чем приступать к выполнению схем обработки, определите наиболее рациональные технологические методы обработки указанных поверхностей с учетом типа производства. Изучив технологические методы обработки по учебнику, убедитесь в правильности их выбора.

Тип производства определяется по сумме двух последних цифр номера зачетной книжки. Если эта сумма – четное число, то производство – массовое. В противном случае – единичное. При единичном производстве выбирают универсальные станки, а при массовом - специализированные и специальные.

Например, номер шифра 082043. Определяем тип производства: 4+3=7 – число не четное, следовательно, производство – единичное.

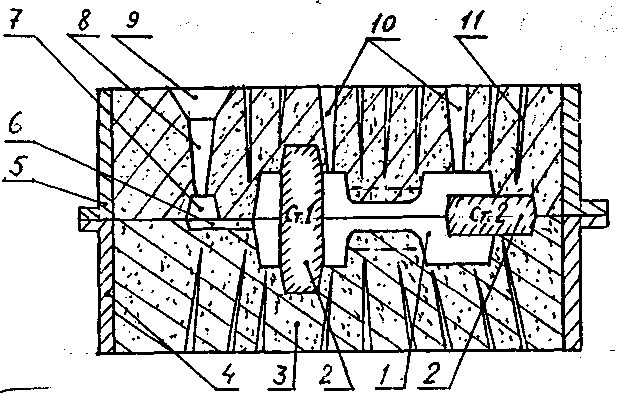

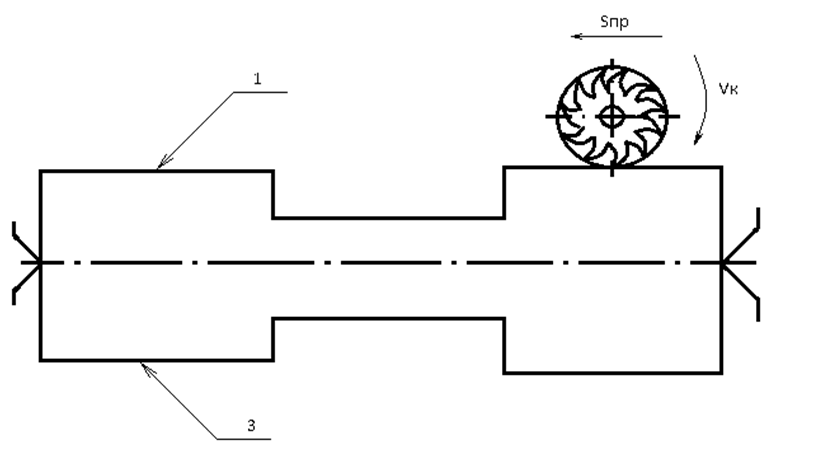

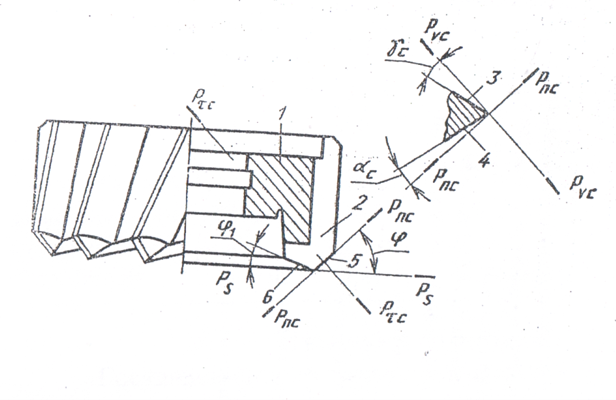

Определив метод обработки для каждой поверхности, выберите станок, указав его марку, режущий инструмент и приспособление для закрепления заготовки и инструмента. Нарисуйте схемы обработки, в которых укажите стрелками (желательно красным карандашом) движения, участвующие в формообразовании поверхности в процессе резания: главное движение и движения подачи; обозначьте их и укажите единицы измерения. Примеры изображения схем обработки для токарных и шлифовальных операций приведены на рисунке 4.

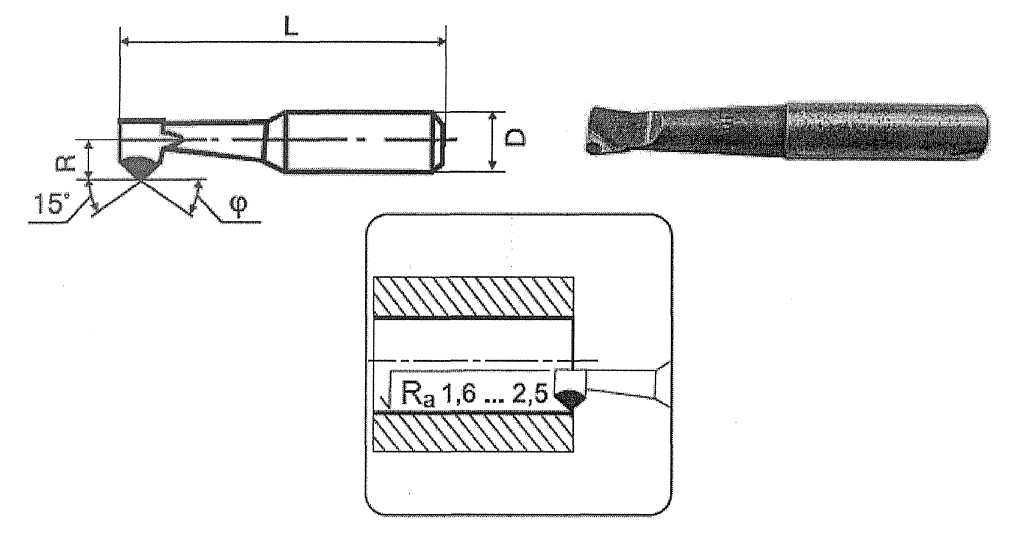

Приведите эскиз режущего инструмента для обработки поверхности 1 (по варианту задания). На эскизе инструмента укажите главную режущую кромку, углы в главной секущей плоскости и углы в плане. Приведите эскиз приспособления для закрепления заготовки при обработке поверхности 2 (по варианту задания). Опишите принцип его работы, указав позициями основные части приспособления. Изучите тему, указанную в вопросе. Уясните физическую сущность процесса обработки.

Рисунок 4 – Схемы обработки для токарных и шлифовальных операций

Пример оформления вопроса 3

Приведите схемы обработки поверхностей 1,2,3 детали, чертеж которой дан на рисунок А… (согласно методическим указаниям). Для каждой схемы укажите название станка, инструмента и зажимных приспособлений. Приведите эскизы инструмента для обработки поверхности 1 и приспособления для закрепления заготовки при обработке поверхности 2.

Поверхности 1 и 3 – черновая обработка.

Поверхность 2 – чистовая обработка.

Тип производства (3+4=7) – единичное.

Рисунок 5 – Эскиз детали

Поверхности 1 и 3 можно обработать фрезерованием торцевой фрезой на вертикально-фрезерном станке.

Фрезерование – обработка резанием металлических и неметаллических материалов, при которой режущий инструмент – фреза – имеет вращательное движение, а обрабатываемая заготовка – поступательное. Фрезерование является одним из наиболее распространённых и высокопроизводительных способов механической обработки резанием. Особенностью процесса резания при фрезеровании является то, что зубья фрезы не все время находятся в контакте с обрабатываемой поверхностью. Каждое лезвие фрезы последовательно вступает в процесс резания, изменяя толщину срезаемого слоя от наибольшей к наименьшей, или наоборот. Фрезерование применяется для обработки плоскостей, криволинейных поверхностей деталей, резьбовых поверхностей, зубьев зубчатых и червячных колес и т. п. Фрезерование осуществляется на фрезерных станках.

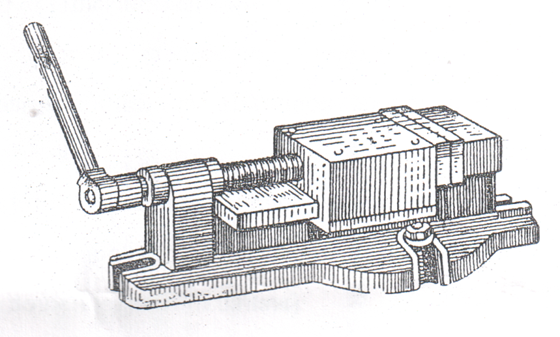

Для фрезерования заготовку устанавливают и закрепляют на столе станка. В единичном и мелкосерийном производстве для этого применяют универсальные приспособления (машинные тиски, прижимные планки и т. д.), а в серийном и массовом - специальные приспособления.

При обработке поверхностей 1 и 3 применяется вертикально фрезерный станок 6Т12. Данный станок предназначен для выполнения разнообразных фрезерных, сверлильных и расточных работ при обработке деталей любой формы из стали, чугуна, цветных металлов, их сплавов и других материалов. Поворотная шпиндельная головка станка оснащена механизмом ручного осевого перемещения гильзы шпинделя, что позволяет производить обработку отверстий, ось которых расположена под углом до ±45° к рабочей поверхности стола. Мощность приводов и высокая жесткость станка позволяют применять фрезы, изготовленные из быстрорежущей стали, а также инструмент, оснащенный пластинками из твердых и сверхтвердых синтетических материалов и металлокерамических сплавов.

Для черновой обработки выбирают торцовые насадные фрезы со вставными ножами или с крупными зубьями. Фрезерование лучше делать встречное, т. к. нагрузка при резании на фрезу нарастает постепенно, т. е. более щадящие режимы резания, а при чистовом фрезеровании лучше делать попутное фрезерование, т. к. нагрузка в момент врезания фрезы максимальна, с постепенным уменьшением. Зато мы в этом случае получаем максимально возможное качество поверхности.

Для получения высокой точности и низкой шероховатости обработанной поверхности можно идти несколькими путями: создавать фрезы с тонкой регулировкой зубьев, фрезы с зачистным зубом, использовать метод тонкого фрезерования, применять новые инструментальные материалы. При высоких требованиях к точности обработки трудно использовать обычные сборные твердосплавные фрезы. Приходится усложнять конструкцию, вносить в нее добавочные детали для точной регулировки положения зубьев.

Так как обработка поверхностей 1 и 3 ведется на одном вертикально фрезерном станке 6Т12, то тем самым возрастает производительность операции, уменьшается трудоемкость за счет отсутствия переналадки для обработки другой поверхности.

Приводим схему обработки поверхностей 1 и 3.

Рисунок 6 – Эскиз обработки поверхностей 1 и 3

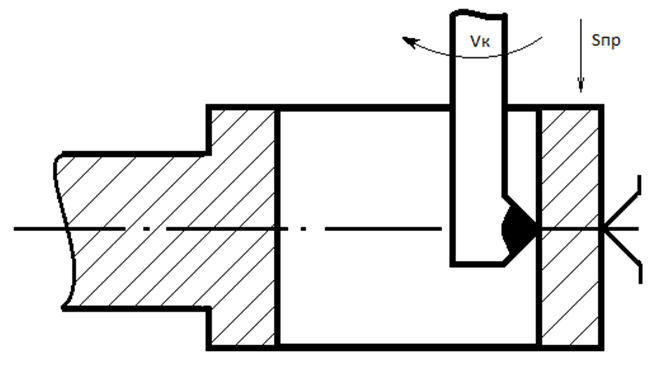

Поверхность 2 – можно обработать растачиванием внутренних цилиндрических поверхностей упорным расточным резцом на расточном станке или на координатно-расточном станке (если необходимо соблюдать высокую точность обработки поверхности).

Предварительно просверленные отверстия или отверстия в заготовках, полученных литьем или ковкой, часто подвергают растачиванию с целью увеличения диаметра, обеспечения высокой точности размера и малой шероховатости. Растачивание менее производительно, чем сверление, но позволяет получить точные отверстия (диаметральный допуск размера до 0,02 мм, шестой класс шероховатости поверхности) и исправить положение оси отверстия.

Расточные станки предназначены для растачивания, сверления, зенкерования, нарезания внутренней и наружной резьбы, обтачивания цилиндрических поверхностей, подрезки торцов, цилиндрического и торцового фрезерования крупноразмерных заготовок в условиях индивидуального и серийного производства. Иногда на расточных станках можно производить окончательную обработку заготовки корпусной детали без перестановки ее на другие станки. Отличительной особенностью расточных станков является наличие горизонтального (или вертикального) шпинделя, совершающего движение осевой подачи. В отверстии шпинделя закрепляется режущий инструмент – борштанга с резцом, сверло, зенкер, развертка, фреза и др. В зависимости от характера операций, назначения и конструктивных особенностей расточные станки подразделяют на универсальные и специальные. Универсальные станки делят на горизонтально-расточные и координатно-расточные. Для расточных станков наиболее существенными параметрами, определяющими основные данные станка, являются диаметр расточного шпинделя и размеры поворотного стола.

Для чистовой обработки поверхности 2 применим вертикальный одностоечный координатно-расточный станок с УЧПУ мод. 2440СФ4.

Инструментом является упорный расточный резец с рабочей частью, выполненной из твердого сплава.

Рисунок 7 – Резцы токарные расточные для координатно-расточных станков

Станок снабжен универсальным поворотным столом, дающим возможность обрабатывать отверстия в полярной системе координат и наклонные отверстия. На столе можно крепить как универсальные зажимные приспособления (тиски машинные и т. п.), так и специализированные.

В единичном производстве целесообразно применять универсальные машинные тиски.

Приводим схему обработки поверхности 2.

Рисунок 8 – Эскиз обработки поверхности 2

Приводим схему инструмента для обработки поверхности 1и 3.

Рисунок 9 – Эскиз инструмента для обработки поверхности 1 и 3

Торцовая фреза состоит из корпуса 1 и зубьев 2. Различают следующие элементы рабочей части зуба: переднюю поверхность лезвия 3, заднюю поверхность лезвия 4, главную режущую кромку 5 и вспомогательную режущую кромку 6.

Геометрические параметры режущей части каждого зуба следующие: передний угол γ, задний угол α и угол в плане φ. Они могут относится как к главной режущей кромке, так и к вспомогательной.

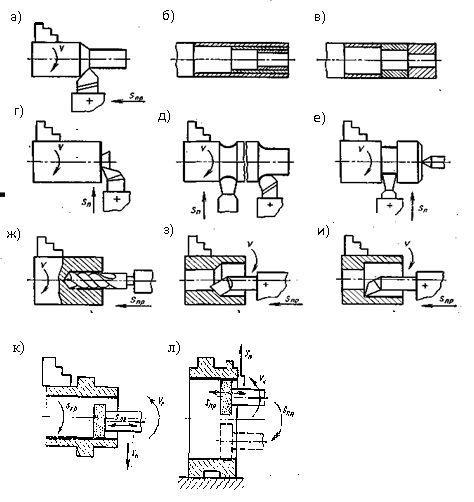

Приводим схему зажимного приспособления при обработке поверхности 2.

Рисунок 9 – Тиски машинные

Тиски машинные с ручным приводом предназначены для фиксации штучных заготовок в условиях единичного производства. Состоят из корпуса, подвижных и неподвижных губок, винта и рукоятки.