- •Область применения и достоинства листовой штамповки

- •Классификация операций листовой штамповки

- •3. Материалы для лш.

- •4.Механические испытания

- •5. Сортамент листовых материалов

- •8. Виды потерь материала при раскрое и штамповке. Ким.

- •12. Процесс вырубки и пробивки в штампах

- •13. Стадии деформации при вырубке и пробивке в штампах

- •17. Определение исполнительных размеров матрицы и пуансонов для вырубных и пробивных штампов.

- •22. Вырубка резиной и полеуретаном

- •23. Особенности вырубки и пробивки неметаллических материалов

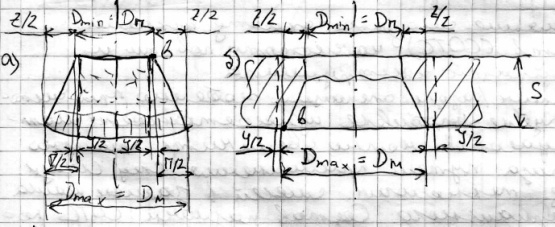

17. Определение исполнительных размеров матрицы и пуансонов для вырубных и пробивных штампов.

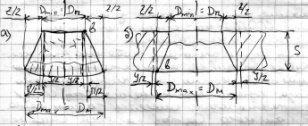

Вырубка – размер изделия получаемый вырубкой определяется размером в рабочей поверхности отверстия матрицы, изнашивание матрицы приводит к увеличению её рабочего отверстия, поэтому исполнительные рабочие размеры матрицы должны быть назначены наименьшими предельными.

Если штампуемое изделие представлено в виде круга и допуск на его размер задан в системе отверстия то исполнительный размер матрицы можно определить:

Дм= (Дн-∆)+δм

Где Дн- номинальный диаметр

∆- допуск на диаметр изделия

δм- допуск на изготовления матрицы

А рабочий исполнительный размер при вырубки будет равен диаметру матрицы

Величина зазора между ними:

Дп= (Дн-Ζ)-δп= (Дн-∆-Ζ)-δп

При пробивки – диаметр отверстия соответствует диаметру пуансона при изнашивании размер пуансона уменьшается, поэтому исполнительный размер пуансона должен быть наибольшим предельным.

Дп= (Дн-Ζ)-δп

Рабочий диаметор при пробивки должен увеличен на величину зазора.

Дм= (Дп+ Ζ) = (Дн+∆+Ζ)-δп

Эти все формулы применяют если толщина материала S < 1-2 мм

Если толщина материала больше S > 2, то необходимо применять во внимание конусность за счёт трещин скаловне. По этому для устранения возможного выхода материала за предел допуска на размер детали допуск несколько уменьшают.

Вырубка:

Дм= (Дн-∆’)+δм

Дп= (Дн-∆’-Ζ)-δп

Дп= (Дн-∆’)-δп

Дм = (Дн +∆’+Ζ) +δм

∆’ – припуск на износ

Методика определение исполнительных пуансонов для вырубки и пробивки некруглой детали или заготовок также как, и для круглых.

Деталь контур матрицы

Контур пуансуна

↓

←

↑

При вырубки, пробивки сложных контуров, то контур инструмента могут изготавливать по специальному шаблону.

/////////////////////////////// |

||

/// |

|

///// |

18. Чистовая вырубка и пробивка

Вырубка и пробивка деталей вследствие наличия зазора между матрицей и пуансоном даёт неровную поверхность. Часть деталей обращённый к матрице имеют блестящий поясок с небольшим закруглением. А часть деталей обращённых к пуансону имеют слегка коническую шероховатую поверхность В случае отступления zопт на поверхности среза получаются заусенцы, вырывы, поэтому в тех отраслях промышленности где к детали предъявляют повышенные требования к точности размеров и качеству боковой поверхности такие детали получить штамповкой невозможно, поэтому в массовом и крупносерийном производстве для получения деталей удовл. Указан. Выше требования применяют чистовая вырубка и пробивка, а также зачистка. Наиболее широкое применение нашла чистовая вырубка и пробивка с предварительным локальным сжатием заготовки при весьма малом давлении. Сущность этого процесса состоит в том что заготовка перед вырубкой и пробивкой сжимается вблизи очага деформации кольцом штампа. При высоком давлении (со стороны прижимного кольца) в очаге деформации возникает объёмно напряжённое состояние (всестороннее неравномерное сжатие) повышающее пластичность металла, благодаря чему степень деформации металла до момента разрушения повышается, значит, увеличивается высота блестящего пояска характеризующийся шероховатостью боковой поверхности изделия.

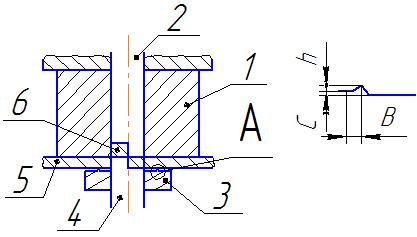

Схема чистовой вырубки со сжатием

1-Матрица, 2-контур пуансон или выталкиватель, 3- кольцо прижимное, 4-пуансон, 5-заготовка,6-деталь.

При чистовой вырубке, пробивке отделение одной части от другой происходит в результате сдвига под действием касательных напряжений, что позволяет получить высокую точность среза и чистую боковую поверхность. Нормальный прижим., напряжения создаются прижимным кольцом (3) должны быть не менее δт. Полное суммарное усилие пресса, с предварительным сжатием в 1,65…2,25 больше чем при обычной вырубке.

Особенности инструмента:

В штампах для чистовой вырубки и пробивки используют клиновидное ребро для всех толщин штампуемого материала, делают на прижимном кольце (3). Если S>4 мм, то дополнительно клиновидное ребро делают и на матрице.

При чистовой пробивке d >4s клиновидное ребро на выталкиватель отхода.

Для уменьшения изгибаемого момента при чистовой вырубке пробивке зазор должен быть очень малым или вообще отсутствовать z = 0,01S+ΔZ. z – двусторонний зазор, Δz – предельное отклонение зазора

Рабочее отверстие матрицы делают без клона т.к. штамповка ведётся с обратным.

При вырубке матрицы. Притупление кромки уменьшает концентрацию напряжений деформаций вблизи рабочих кромок при этом скалывающая трещина при большей глубине и высота блестящего пояска увеличивается. Кроме рассмотренного способа существуют другие способы чистовой вырубки и пробивки, как вырубка пуансоном большего отверстия матр. Чистовая вырубка с радиальным сжатием

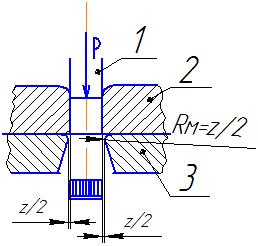

Вырубка с радиальным обжатием

Зазор между матрицей и пуансоном берут весьма малый: z= 0,1..0,2 мм. А для создания неравномерного сжатия в очаге деформации и облегчения заталкивания её кромки скругляют rм = z/2

1-пуансон,2-заготовка,3-матрица

Чистовая вырубка пробивка применяется для штамповки мелких и средних деталей из углеродистых, конструкционных и легированных сталей, латуни содержание меди и более 63%, бронзы с медью >2% и алюминия и его сплавов σв до 300 МПа

20.Специальные способы вырубки-пробивки. Вырубка и пробивка деталей вследствие наличия зазора между матрицей и пуансоном даёт неровную поверхность. Часть деталей обращённый к матрице имеют блестящий поясок с небольшим закруглением. А часть деталей обращённых к пуансону имеют слегка коническую шерох-ую пов-ть В случае отступления zопт на пов-ти среза получ-ся заусенцы, вырывы, поэтому в тех отраслях промышленности где к детали предъявляют повыш-ые треб-ия к точности размеров и качеству боковой поверхности такие детали получить штамповкой невозможно, поэтому в массовом и крупносерийном производстве для получения деталей удовл. Указан. Выше требования применяют чистовая вырубка и пробивка, а также зачистка. Наиболее широкое применение нашла чистовая выр-ка и пр-ка с предварительным локальным сжатием заготовки при весьма малом давлении. Сущность этого процесса состоит в том что заготовка перед вырубкой и пробивкой сжимается вблизи очага деформации кольцом штампа. При высоком давлении (со стороны прижимного кольца) в очаге деформации возникает объёмно напряжённое состояние повышающее пластич-ть ме-а, благодаря чему степень деформации металла до момента разрушения повышается, значит, увеличивается высота блестящего пояска характеризующийся шероховатостью боковой поверхности изделия.

При чистовой вырубке, пробивке отделение одной части от другой происходит в результате сдвига под действием касательных напряжений, что позволяет получить высокую точность среза и чистую боковую поверхность. Нормальный прижим., напряжения создаются прижимным кольцом (3) должны быть не менее δт. Полное суммарное усилие пресса, с предварительным сжатием в 1,65…2,25 больше чем при обычной вырубке.

Зачистка.Назначение этой операции — повышение точности размеров обрабатываемой заготовки и получение повышенного по сравнению с обычной вырубкой и пробивкой, качества боковой поверхности детали.

Ширина

отделяемого зачисткой слоя материала

всегда меньше толщины заготовки, процесс

его отделения принципиально иной, чем

при обычной вырубке и пробивке. Отделение

припуска в виде стружки происходит

постепенно, по мере опускания пуансона

вплоть до опорной поверхности заготовки,

а не путем скалывания, как при обычной

вырубке и пробивке. В зависимости от

того, какой контур обрабатывают (внешний

или внутренний), работает только одна

режущая кромка инструмента: режущая

кромка матрицы или режущая кромка

пуансона (рис. 5.3). Зачистку применяют,

в основном, в приборостроении вместо

механической обработки, что существенно

снижает трудоемкость изготовления

детали.

Ширина

отделяемого зачисткой слоя материала

всегда меньше толщины заготовки, процесс

его отделения принципиально иной, чем

при обычной вырубке и пробивке. Отделение

припуска в виде стружки происходит

постепенно, по мере опускания пуансона

вплоть до опорной поверхности заготовки,

а не путем скалывания, как при обычной

вырубке и пробивке. В зависимости от

того, какой контур обрабатывают (внешний

или внутренний), работает только одна

режущая кромка инструмента: режущая

кромка матрицы или режущая кромка

пуансона (рис. 5.3). Зачистку применяют,

в основном, в приборостроении вместо

механической обработки, что существенно

снижает трудоемкость изготовления

детали.

Вырубка с радиальным обжатием

Зазор между матрицей и пуансоном берут весьма малый: z= 0,1..0,2 мм. А для создания неравномерного сжатия в очаге деформации и облегчения заталкивания её кромки скругляют rм = z/2

1-пуансон,2-заготовка,3-матрица

Чистовая вырубка пробивка применяется для штамповки мелких и средних деталей из углеродистых, конструкционных и легированных сталей, латуни содержание меди и более 63%, бронзы с медью >2% и алюминия и его сплавов σв до 300 МПа

№21 Зачистка

Назначение этой операции — повышение точности размеров обрабатываемой заготовки и получение повышенного по сравнению с обычной вырубкой и пробивкой, качества боковой поверхности детали. Размеры деталей, подвергаемых зачистке, не превышают 150—200 мм при толщине материала 3—4 мм. Шероховатость поверхности после зачистки Ra = 1,25 -0,32 мкм при толщине материала до 3 мм и Ra = 2,5 -1,25 мкм при толщине материала свыше 3 мм.

Наибольший

поперечный размер заготовки равен

размеру рабочего отверстия матрицы, а

наименьший размер равен размеру

пуансона.

,

а их разность представляет оптимальный

зазор

,

а их разность представляет оптимальный

зазор

.

Для того что бы гарантировать чистую

блестящую поверхность среза по всему

контуру и толщине и особенно у ее кромок

точки “b”

необходимо что бы припуск на очистку

был равен

.

Для того что бы гарантировать чистую

блестящую поверхность среза по всему

контуру и толщине и особенно у ее кромок

точки “b”

необходимо что бы припуск на очистку

был равен

.

.

П – двухсторонний припуск на зачистку

у – дополнительный двухсторонний припуск. Припуск величина которого зависит от рода материала, его толщины и формы контура детали или отверстия.

При

многократной зачистке полный двухсторонний

припуск на зачистку можно определить

по формуле : где

N–число

зачисток.

где

N–число

зачисток.

Суммарное

усилие зачистки и проталкивания :

где

L–периметр

зачищаемого контура, n–число

деталей одновременно находящихся в

зачистной матрице.

где

L–периметр

зачищаемого контура, n–число

деталей одновременно находящихся в

зачистной матрице.

Ариентировочно где

P–усилие

вырубки-пробивки.

где

P–усилие

вырубки-пробивки.

Ширина отделяемого зачисткой слоя материала всегда меньше толщины заготовки, процесс его отделения принципиально иной, чем при обычной вырубке и пробивке. Отделение припуска в виде стружки происходит постепенно, по мере опускания пуансона вплоть до опорной поверхности заготовки, а не путем скалывания, как при обычной вырубке и пробивке. В зависимости от того, какой контур обрабатывают (внешний или внутренний), работает только одна режущая кромка инструмента: режущая кромка матрицы или режущая кромка пуансона (рис. 5.3). Зачистку применяют, в основном, в приборостроении вместо механической обработки, что существенно снижает трудоемкость изготовления детали.