Прочность.

Поломки деталей станков являются следствием неправильной эксплуатации или расчета. В зависимости от условий работы отдельных деталей характер их разрушений и методика расчета сильно отличаются.

1. Усталостные разрушения возникают при переменных нагрузках (например, из-за прерывистости резания). Наиболее часто от усталости разрушаются зубчатые колеса, валы, подшипники качения и т.п. Так как на детали станка действуют различные по величине и продолжительности нагрузки, то необходимо учитывать их суммарное влияние на усталость.

Обычно используется линейная гипотеза суммирования усталостных повреждений. При этом оперируют с эквивалентными числами циклов нагружений или с эквивалентными нагрузками.

При этом уравнение кривой усталости имеет вид

![]() =

С

=

const,

=

С

=

const,

где т — показатель степени. Для контактных напряжений т= 3, при расчете на изгиб т = 6, ..., 9 (зависит от термообработки), σi — напряжение, действующее ni циклов.

Пластические деформации деталей из вязких материалов (искривления валов, обмятие шпонок, осадка пружин и т.п.).

Хрупкие разрушения, наблюдаемые в деталях из маловязких материалов, при действии ударных нагрузок (зажимные цанги, корпуса патронов, вилки переключений скоростей и т.п.).

Ответственной задачей является выбор коэффициентов запаса прочности (коэффициента незнания):

S = S1S2S3,

где S1 = 1, ..., 1,5 отражает достоверность определения расчетных нагрузок и напряжений; S2 зависит от однородности механических свойств материала (для деталей из поковок и проката S2 = 1, •••, 1,5; для других деталей S2 = 1,5, ..., 2,5); S3 = 1,2 ..., 1,5 отражают специфические требования безопасности.

Износостойкость.

Подавляющее число станков и их деталей выходят из строя вследствие износа.

Изнашивание — процесс разрушения и отделения материала с поверхности твердого тела.

Износ ограничивает долговечность деталей станков по следующим критериям работоспособности: 1) по потере точности; 2) по снижению КПД и прочности (зубчатые, червячные передачи); 3) по возрастанию шума.

Виды изнашивания.

Механические, из которых основным является абразивное изнашивание (т.е. изнашивание твердыми посторонними частицами). При повышении твердости поверхностей износостойкость возрастает примерно по линейному закону. Критической твердостью, при которой износостойкость резко возрастает, является твердость, превышающая 60% твердости абразива.

Мелкие частицы абразива (размером менее 5 мкм), содержащиеся в масле, не приносят вреда, поэтому необходимо проводить диспергирование (размельчение) частиц.

Молекулярно-механическое изнашивание (изнашивание при схватывании). Схватывание происходит вследствие молекулярных сил при трении и особенно опасно для незакаленных и химических однородных трущихся материалов.

Коррозионно-механическое, при котором механическое изнашивание сопровождается химическим или электрическим взаимодействием материала со средой. Примером может служить фреттинг-коррозия — разрушение постоянно контактирующих поверхностей в условиях тангенциальных микросмещений (например, износ отверстия зубчатого колеса при посадке на изгибающийся вал). При вращении вала возникают (вследствие изгибной деформации) тангенциальные микросмещения в посадке, приводящие к фреттинг-коррозии.

Имеет место также водородное изнашивание, связанное с выделением водорода при разложении воды, нефтепродуктов (наблюдается в червячных передачах и других парах трения сталь-медные сплавы). Эрозионное и кавитационное изнашивание возникает в специфических условиях работы гидроаппаратуры. В станках наибольшее влияние на работу оказывает износ наиболее ответственных элементов: направляющих, винтов, зажимных устройств и т.п.

При расчете на износ ограничивают допустимые давления р (контактные нагружения) и путь S трения:

pmS = const.

При абразивном изнашивании деталей с малыми давлениями (направляющие, винты) т = 1; при значительном давлении и работе без смазки т ≈ 1,5; при полужидкостной смазке т = 3.

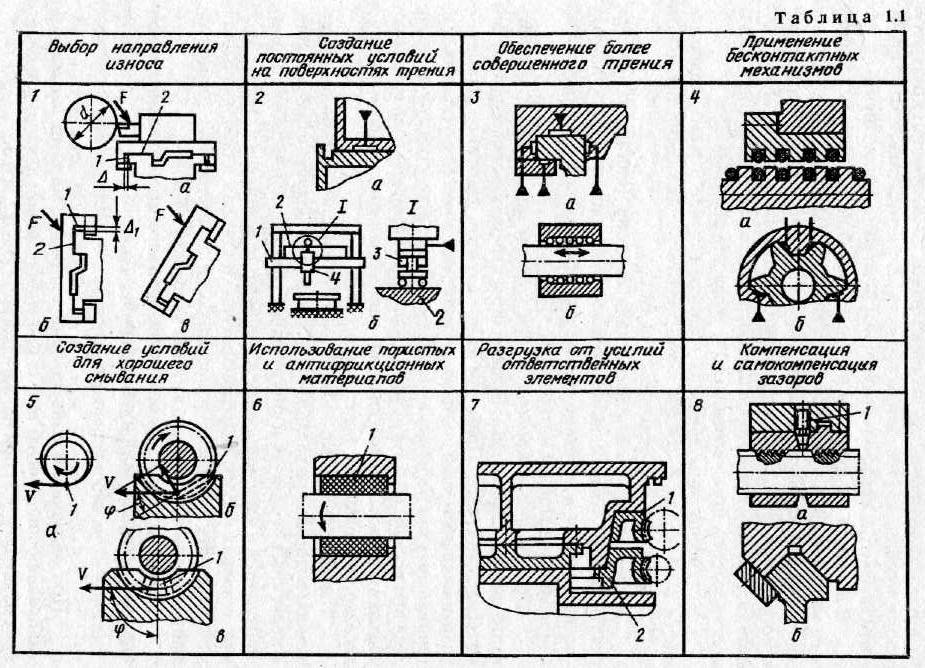

Основные методы уменьшения влияния износа на работоспособность (приведены в табл. 1.1.):

Создание конструкций, износ которых минимально влияет на выходные характеристики (схема 1). При воздействии результирующей силы F грани направляющей по-разному влияют на точность размера d. В схеме 1а износ Δ узкой грани 1 оказывает большее влияние на точность, чем износ Δ1 в схемах 1б и 1в, где сказывается, в основном, износ широкий грани 2.

Создание постоянных условий (удельных давлений р или произведения pV) на поверхностях трения, например, за счет регулируемой гидроразгрузки (схема 2а) снижает износ. В схеме 2б направляющие поперечины 1 портального станка разгружены от веса шпиндельного узла 4. При подаче масла в гидроцилиндр 3 вес узла 4 воспринимается разгрузочной балкой 2.

Обеспечение совершенного трения. Использование гидростатического смазывания (схема 3а) практически исключает изнашивание. Замена трения скольжения трением качения (схема 3б), кроме снижения износа, уменьшает силу трения во много раз.

Применение бесконтактных механизмов, например, электромагнитной передачи винт-гайка (схема 4а) или гидростатических направляющих штосселя зубодолбежного станка (схема 4б) исключают износ.

Создание условий для хорошего смазывания деталей. В парах трения желательно иметь жидкостное трение. Наиболее просто оно реализуется, если возникает гидродинамический режим. При этом скорость скольжения V должна быть перпендикулярна линии контакта 1; например, у подшипника скольжения (схема 5а).

В обычной червячной передаче (схема 5б) контактные линии 1 поверхности профиля на большей части длины зуба составляют небольшой угол φ с направлением скорости V скольжения, в результате чего условия образования гидродинамической смазки неудовлетворительные (происходит нагрев и износ передачи).

В передаче (схема 5в) с улучшенными (благодаря специальной форме профиля) условиями смазывания скорость V составляет с линией контакта I угол φ ≈ 90 °, вследствие чего улучшаются условия смазывания и основные показатели передачи.

6. Применение пористых и антифрикционных материалов, в частности, в подшипниках скольжения (схема 6). Втулка 1 пропитана смазочным материалом и в процессе работы, если этого материала оказывается недостаточно, он при разогревании дополнительно выдавливается из втулки, так как коэффициент теплового расширения материала втулки превышает коэффициент теплового расширения смазочного материала.

Разгрузка от усилий ответственных элементов. В схеме 7 привода стола зубообрабатывающего станка предусмотрены две червячные делительные передачи 1 и 2, одна из которых используется для предварительной обработки, вторая (точная) — при чистовой обработке колес.

Компенсация и самокомпенсация зазоров. В схеме 8а зазор в передаче винт-гайка периодически уменьшается винтом 1. В схеме 8б зазор в F-образной направляющей при ее износе устраняется автоматически под действием веса узла.

Правильный выбор трущихся пар — сочетать твердый материал с мягким (сталь-бронза, сталь-пластмасса) или твердый (HRC3 = 60) с твердым (HRC3 = 50) (азотированные с закаленными сталями и т.п.). Избегать сочетания мягких и одинаковых материалов (сталь-сталь, пластмасса-пластмасса).

Применение поверхностного упрочнения (азотирования, цементации, лазерной обработки и т.п.) снижает износ от 2 до 5 раз.

Защита рабочих поверхностей пар трения от загрязнений.

Своевременная замена масла.

Правильное назначение шероховатости поверхностей.