Критерии работоспособности

В процессе эксплуатации станочное оборудование подвергается разнообразным внешним и внутренним воздействиям. Наиболее характерными являются воздействия от сил резания, сил сопротивления (трения) и сил инерции перемещающихся узлов. При колебаниях температуры происходит коробление деталей, изменение вязкости масел, что может приводить к изменениям протекающих в станках процессов. Станки подвергаются также воздействиям химической (коррозии, окислительные процессы) и электро- магнитной энергии.

Для нормальной эксплуатации необходимо создать условия, препятствующие возникновению недопустимых отклонений при эксплуатации и обеспечивающие работоспособность.

Жесткость.

Под жесткостью понимают способность системы сопротивляться появлению упругих перемещений (деформаций) под действием нагрузки F, и она выражается отношением приращения силы dF к приращению перемещения dδ:

С = dF/dδ.

Угловая жесткость — это отношение приращения момента dM к приращению угловой деформации dφ, вызванной действием момента

См = dM/dφ.

Понятием, обратным жесткости, является податливость

λ = 1/С.

При линейных зависимостях между силами и деформациями, характерных для растяжения-сжатия изгибного и крутильного деформирования деталей, отношение приращений можно заменить отношением величин:

С = F/δ , См = М/φ.

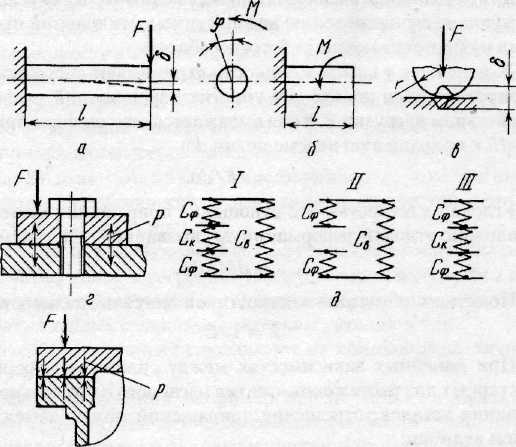

На рис. 1.6, а, 1.6, б приведены схемы деформаций изгиба и кручения балок, для которых величина деформации и жесткость определяются соответственно по формулам:

и

С =

и

С =

,

φ

=

,

φ

=

и См

=

и См

=

,

,

где E,G — модуль упругости и модуль сдвига соответственно,

J, Jо — момент инерции сечения и полярный момент инерции соответственно.

В контактирующих элементах станков (направляющих, тел качения и т.п.) связь между деформациями и силами выражается степенной зависимостью.

При касании шарика с плоскостью (рис. 1.6, в)

δ

= 1,55![]()

где d = 2r — диаметр шарика.

Для неподвижных плоских стыков (рис. 1.6, г)

δ =kpm

где к—коэффициент контактной податливости, зависящий от метода обработки и качества контактируемых поверхностей; р—среднее удельное давление в станке; т—показатель степени.

Рис. 1.6. Схемы анализа жесткости элементов стыков: (а) при изгибе, (б) кручении, (в) контактной деформации, (г) плоском стыке, (д) модели жесткости плоского затянутого (схема I) и незатянутого стыков при работе на растяжение (схема II) и сжатие (схема III); Сф, Ск, Св — жесткости фланца, поверхности контакта и винта соответственно; е — стык направляющей

С увеличением удельных давлений р деформация снижается. Поэтому для повышения жесткости станков предусматривают предварительную затяжку стыков с усилием, превышающим рабочую нагрузку и создающим удельное давление ро. В этом случае

δ

=kmp/![]()

Модели работы затянутого (схема I) и незатянутого (схемы II и III) стыков приведены на рис. 1.6, д. В затянутом стыке (когда стык не раскрывается) в формировании жесткости участвуют все элементы болтового соединения (фланцы, стык, болт) в отличие от случая, когда стык раскрывается.

Для подвижных стыков (например, в направляющих скольжения, рис. 1.6, е)

δ = kнр,

где kн — коэффициент контактной податливости направляющих.

Деформации опор качения от действующей на них нагрузки соответственно для роликовых и шариковых подшипников:

δ = kpF, δ = kшF2\3,

где kp, kш—коэффициенты контактной податливости.

При определении слабых мест в конструкции необходимо знать, какую долю податливости вносит каждый деформируемый элемент, т.е. нужен баланс податливости.

Методы повышения жесткости:

1. Создание предварительного натяга (в подшипниках, направля-ющих качения и т.п.).

2. Уменьшение числа элементов и стыков в силовом потоке и повышение качества обработки стыков.

3. Применение рациональных сечений деталей.