Лабораторна робота №3

Тема. Технологія вторинного розкриття продуктивних пластів гідропіскоструминною перфорацією.

Мета. Вивчити основні принципи проектування технологічних режимів проведення гідропіскоструминної перфорації в свердловині.

Основні теоретичні положення

Гідропіскоструминна перфорація (ГПП) – це метод утворення каналів, що проходять через колону труб, цементне кільце і заглиблюються в породу під дією сформованого в насадках апарату кінетичної енергії потоку рідини з піском.

Проектування ГПП проводять для забезпечення відповідної якості з’єднання свердловини з продуктивними пластами шляхом потрібної кількості каналів визначених розмірів. Під час проектування ГПП необхідно провести обґрунтування вибору свердловини; вибрати рецептуру рідини для ГПП, тип абразивного матеріалу, його фракційний склад і концентрацію в рідині; розрахувати основні параметри процесу, підібрати глибинне, гирлове і наземне обладнання; оцінити технологічну і економічну ефективність запроектованого процесу.

Обґрунтування

вибору свердловини проводять на основі

даних параметрів роботи, порівняння її

продуктивності з сусідніми свердловинами

цього ж пласта, результатів гідродинамічних

досліджень, за якими визначають фактичне

значення коефіцієнта гідродинамічної

досконалості свердловини

![]() .

ГПП найбільш доцільно проводити в

свердловинах, гідродинамічно-недосконалих

за характером розкриття пласта. Якщо

така недосконалість відсутня (наприклад,

після проведення кумулятивної перфорації

.

ГПП найбільш доцільно проводити в

свердловинах, гідродинамічно-недосконалих

за характером розкриття пласта. Якщо

така недосконалість відсутня (наприклад,

після проведення кумулятивної перфорації

![]() ),

тоді приймають більше в порівнянні з

ним значення коефіцієнта гідродинамічної

досконалості свердловини після ГПП,

яке необхідно досягнути.

),

тоді приймають більше в порівнянні з

ним значення коефіцієнта гідродинамічної

досконалості свердловини після ГПП,

яке необхідно досягнути.

Технологічні можливості проведення ГПП у видобуванні нафти можуть бути ефективно використані тільки в результаті раціонального планування цього процесу з врахуванням очікуваного додаткового видобутку продукції свердловин і витрат на проведення перфорації.

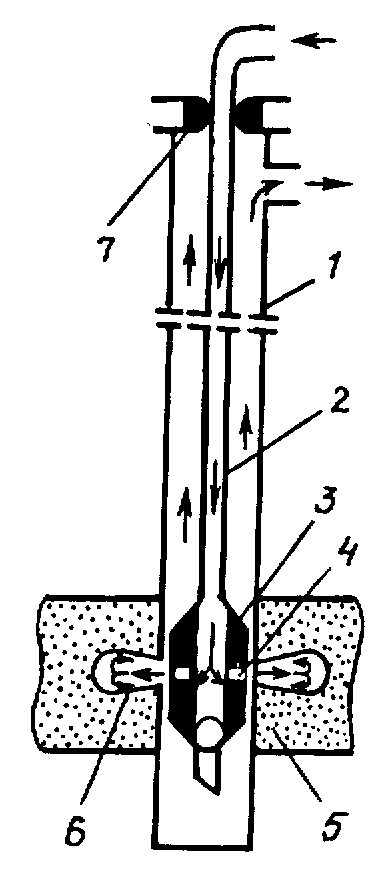

Для проведення ГПП в свердловину (див. рис. 3.1) на НКТ спускають гідропіскоструминний апарат, в корпусі якого розміщено 2 – 4 насадки діаметром 4,5 або 6 мм, які виготовлені з абразивно-стійкого матеріалу.

Рисунок 3.1 – Схема перфорації в свердловині гідропіскоструминним методом: 1 – експлуатаційна колона; 2 – колона НКТ; 3 – гідропіскоструминний апарат; 4 – насадка; 5 – продуктивний пласт; 6 – утворені канали ГПП; 7 – гирловий ущільнюючий сальник.

Для точного встановлення гідропіскоструминного апарата 3 навпроти перфорованих пластів над колоною НКТ 2 розміщують товстостінну муфту довжиною до 0,5 м з товщиною стінки 10 – 15 мм. В конструкції самого апарату передбачено два гнізда для клапанів. Верхній великий кульковий клапан вкидають тимчасово для опресування НКТ, пізніше його піднімають зворотнім промиванням. Нижній клапан, але меншого діаметру, вкидають на час утворення каналів. Герметизацію затрубного простору для відведення потоку проводять за допомогою гирлового самоущільнюючого сальника 7.

Перед

процесом ГПП опресовують колону НКТ,

після чого зворотною промивкою піднімають

кульковий клапан і визначають гідравлічні

втрати тиску в затрубному просторі

![]() .

Малогабаритним геофізичним приладом

досліджують геологічний розріз

свердловини ГК (НГК), щоб направити

гідропіскоструминний апарат до

продуктивних пластів, уточнюють довжину

колони НКТ з врахуванням її власної

ваги. Після цього вкидають нижній

кульковий клапан і в НКТ подають рідину

з абразивним матеріалом. У якості

абразивного матеріалу використовують

кварцовий пісок з невеликим вмістом

глини (до 0,5 %), фракційний склад піску

0,5 – 1,2 мм. Найбільші частинки піску не

повинні перевищувати 2 мм, так як вони

можуть закривати отвори насадок

гідропіскоструминного апарату. Оптимальна

концентрація піску складає 30 – 50 кг/м3

(3 – 5 %).

.

Малогабаритним геофізичним приладом

досліджують геологічний розріз

свердловини ГК (НГК), щоб направити

гідропіскоструминний апарат до

продуктивних пластів, уточнюють довжину

колони НКТ з врахуванням її власної

ваги. Після цього вкидають нижній

кульковий клапан і в НКТ подають рідину

з абразивним матеріалом. У якості

абразивного матеріалу використовують

кварцовий пісок з невеликим вмістом

глини (до 0,5 %), фракційний склад піску

0,5 – 1,2 мм. Найбільші частинки піску не

повинні перевищувати 2 мм, так як вони

можуть закривати отвори насадок

гідропіскоструминного апарату. Оптимальна

концентрація піску складає 30 – 50 кг/м3

(3 – 5 %).

Суміш рідини з піском поступає з витратою 8 – 16 л/с, при цьому тиск на насосних агрегатах складає 25 – 45 МПа. При таких умовах швидкість потоку рідини на виході з насадок гідропіскоструминного апарату складає 160 – 240 м/с. Схему витікання рідини і формування каналу під час проведення гідропіскоструминної перфорації показано на рис. 3 .2 і 3.3.

Форма і довжина насадок також значно впливають на довжину каналу гідропіскоструминної перфорації. Найбільш ефективними є насадки з коноїдальним входом і конусною проточною частиною, діаметр яких вибирають, виходячи з гідравлічної потужності насосних агрегатів, що використовуються для даного процесу. Збільшення діаметру насадки в 2 рази при інших рівних умовах забезпечує збільшення довжини каналу перфорації майже вдвоє.

Час

утворення каналу ГПП є контролюючим

параметром процесу, який не залежить

від сторонніх факторів. Канал утворюється

інтенсивно в перші хвилини різання

потоком суміші рідини з піском, після

30 хвилин ріст глибини каналу значно

зменшується. Тут слід розрізняти умови

різання із зафіксованими і незафіксованими

НКТ з гідропіскоструминними апаратами.

В першому випадку маємо так звані закриті

умови утворення каналу, а в другому –

відкриті. В закритих умовах розширення

каналу ускладнюється, так як багато

енергії витрачається у зустрічних

потоках круглого отвору, що утворюються

в експлуатаційній колоні і мають розмір

![]() діаметра насадки. У відкритих умовах,

коли отвір в колоні овальної форми і

велика вісь його є близька до

діаметра насадки. У відкритих умовах,

коли отвір в колоні овальної форми і

велика вісь його є близька до

![]() ,

потік рідини, витікаючи з каналу не

зустрічає опору і глибина каналу в цьому

випадку збільшується. Відкриті умови

є властиві для ГПП в зоні розміщення

фільтру або в не обсадженому колоною

стовбурі свердловини.

,

потік рідини, витікаючи з каналу не

зустрічає опору і глибина каналу в цьому

випадку збільшується. Відкриті умови

є властиві для ГПП в зоні розміщення

фільтру або в не обсадженому колоною

стовбурі свердловини.