Батенков В.А. Охрана биосферы

.pdf17.2.3.02-78 устанавливается предельно допустимый выброс (ПДВ) вредных веществ в атмосферу с учетом того, что этот выброс вместе с другими местными источниками загрязнений не создадут приземную концентрацию примеси См, превышающую ПДК.

Расчет ПДВ горячей смеси (∆T >> 0) из труб для максимальной приземной концентрации См проводится по формулам:

См = ПДКСС – Сф = ПДВAFmnr / Н2(V1 ∆T)1/ 3 , |

(4.1а) |

ПДВ = (ПДКСС – Сф) Н 2 (V1 ∆T)1/3 /AFmnr, |

(4.1б) |

а для холодного выброса (∆T ≈ 0) – по формулам: |

|

См = ПДКСС – Сф = ПДВAFn /Н 4/32πDwo, |

(4.2а) |

ПДВ = (ПДКСС – Сф) Н4/32πDwo/AFnr. |

(4.2б) |

Здесь Сф – фоновая концентрация примеси, мг/м3; ПДКСС – среднесуточная ПДК; ПДВ – предельно допустимая масса вредного вещества, выбрасываемого в атмосферу в единицу времени; A – климатический коэффициент, зависящий от температурной структуры слоев атмосферы и их перемещения, для Сибири он равен 200; F, m, n и r – коэффициенты, которые учитывают скорость оседания вредных веществ в атмосферном воздухе (F), условия выхода горячей газовоздушной смеси из устья источника (m, n) и рельеф местности (r); Н – высота источника выброса (трубы) над уровнем земли, м; ∆T – разность между температурами выбрасываемой газовоздушной смеси и наружного воздуха, оС; V1 – объем выбрасываемой газовоздушной смеси, м3/с, V1 = 0,25πD2wo; D – диаметр устья трубы, м; wo – средняя скорость выхода газовой смеси из трубы, м/с.

Для газов и практически не осаждающихся аэрозолей безразмерный коэффициент A равен 1, для аэрозолей при коэффициенте очистки не менее 90% – 2, при очистке 75–90% – 2,5 и при очистке менее 75% – 3. Для равнинного ландшафта коэффициент r = 1. Во многих случаях коэффициент n также равен 1.

Коэффициент m определяется по формуле:

m = 1 / (0,67 + 0,1f 1/2 + 0,34f 1/3) при f < 100, |

(4.3а) |

m = 1,47 / f 1/3 при f ≥ 100, |

(4.3б) |

где вспомогательный коэффициент f рассчитывается как:

101

f = 1000Dwo2 /Н2∆T. |

(4.4) |

Предельно допустимая масса сжигаемого топлива (ПДТ) при выбросе продуктов сгорания в воздух рассчитывается по формуле:

ПДТ = 3,6Н2 [(ПДКСС – Сф) /МтAFmnr]3/2 Vr ∆T, (4.5)

где Мт – масса вредных веществ, выбрасываемых в атмосферу при сжигании топлива, г/кг; Vr – объем газов, выделяющихся при сжигании топлива, м3/кг. Остальные обозначения приведены выше.

Эффективность очистки воздуха от загрязнений оценивают коэффициентом очистки η, который часто выражают в процентах:

η = (Свх – Свых) /Свх = 1 – k, |

(4.6) |

где Свх и Свых – массовые концентрации примесей на входе и выходе аппарата-очистителя; k – коэффициент проскока частиц через аппарат очистки.

4.2.2.Очистка выбросов от пыли и аэрозолей

Впроцессах пылеулавливания существенное значение имеют размеры частиц пыли, их плотность, заряд, удельное сопротивление, адгезионные свойства, смачиваемость и т. п.

По размеру твердых частиц выделяют следующие виды пыли: 1 – более 10 мкм, 2 – 0,25–10 мкм, 3 – 0,01–0,25 мкм, 4 – менее

0,01 мкм. Эффективность пылеулавливания мелких частиц меньше –

50–80%, крупных больше – 90–99,9%.

Пылеуловители. Их два типа: сухие и мокрые. Сухим путем пыль улавливают пылеосадительные камеры, циклоны, вихревые циклоны, электрофильтры и др. Для очистки от пыли мокрым способом применяют пенные аппараты, скрубберы Вентури и др.

Сухие пылеуловители. Пылеосадительные камеры. Это наиболее простейшие аппараты, использующие для осаждения пыли поле гравитации, а при установке перегородок – инерционное поле. Эффективность улавливания пыли размером более 25 мкм –

50–80%. Для очистки горячих дымовых газов от пыли с размером более 20 мкм при температуре 450–600 оС используются жалюзные пылеотделители. В них отделение пыли от основного потока газа происходит за счет инерционных сил, возникающих при рез-

102

ком повороте очищаемого газового потока, когда он проходит через жалюзи решетки. Эффективность очистки достигает 80%.

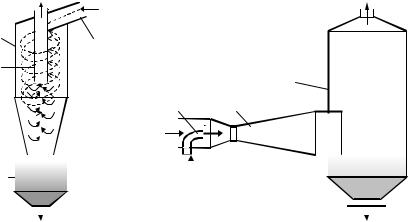

На рисунках 4.1 и 4.2 показана схема циклона (греч. kyklon – вращающийся) и скруббера (англ. scrub – cкрести) Вентури соответственно для сухого и мокрого способов пылеулавливания.

Выход |

Вход |

газа |

газа |

2 |

1 |

3 |

|

Выход газа

3

2 |

1 |

Газ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

Вода |

|

|

|

|||||

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Выход пыли |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

Выход шлама |

|

|

|||||||||

Рис. 4.1. Циклон для сухой |

|

Рис. 4.2. Скруббер Вентури |

||||||||||||||

очистки воздуха от пыли: |

|

для мокрой очистки газа от пыли: |

||||||||||||||

1 – патрубок для ввода газа; |

|

1 – сопло Вентури; 2 – форсунки |

||||||||||||||

2 – корпус; 3 – выходная труба; |

|

для ввода жидкости; |

||||||||||||||

|

|

|

|

|

|

4 – бункер |

|

3 – каплеуловитель |

||||||||

Циклоны. Это основной вид аппаратов для улавливания пыли, которые для ее осаждения используют центробежное поле. В циклон газовый поток вводится через патрубок 1 по касательной к внутренней поверхности корпуса циклона 2 (рис. 4.1). Поток совершает вращательно-поступательное движение вдоль корпуса к бункеру 4. Частицы пыли под действием центробежной силы образуют на стенке циклона пылевой слой, который осыпается и попадает в бункер. Газовый поток, освободившись от пыли, образует вихрь и через трубу 3 покидает циклон. Бункер при его накоплении периодически разгружается от пыли.

Производительность циклона Q (0,5–50 тыс. м3/ч) определяется диаметром его цилиндрической части D: Q = (1/4)πD2w, где

103

w – скорость движения газа в циклоне, w 4 м/с. От размера этого диаметра зависят остальные габариты циклона: высота (2–2,3)D, высота конуса (1,7–2)D, общая высота (4,2–4,6)D. Диаметр D выбирают в пределах от 20 до 300 см.

Избыточное давление газов, поступающих в циклон, не должно превышать 2500 Па, температура – не выше 400 оС. Допустимая входная концентрация слабо слипающейся пыли – около 1000 г/м3, среднеслипающейся – до 250 г/м3. Эффективность очистки газов от пыли более 5 мкм в цилиндрических циклонах 80–90%. Обычно их используют для предварительной очистки газов перед электрофильтрами и фильтрами. При очистке больших объемов газов применяют батареи, состоящие из необходимого числа параллельно установленных циклонов.

Ротационные пылеуловители Это аппараты центробежного действия типа вентиляторов особой конструкции. Их используют для очистки газов от пыли с размером частиц более 5 мкм. Они обладают большой компактностью. Более перспективной модификацией являются противопроточные ротационные пылеотделители. Их размеры в 3–4 раза меньше, чем у циклонов, а энергозатраты меньше на 20–40%. Однако сложность конструкции и процесса эксплуатации затрудняет их широкое распространение.

Вихревые пылеуловители. Это тоже аппараты центробежного действия, которые в качестве завихрителя газовых потоков используют наклонные сопла или лопатки. Они способны очищать большие объемы газов от тонких фракций пыли, меньше 3–5 мкм. Эффективность очистки достигает 99%. Она мало зависит от содержания пыли в пределах до 300 г/м3.

Электрофильтры. Они представляют собой устройства с набором трубчатых осадительных, положительно заряженных электродов (анодов), внутри которых по их осевому центру расположены тонкие стержни (струны) коронирующих, отрицательно заряженных электродов (катодов). Между этими электродами, представляющими цилиндрический электрический конденсатор, источником постоянного тока создается электрическое поле высокой напряженности, до 50–300 кВ/м. В этом сильном электрическом поле при столкновении заряженных частиц с молекулами происходит ударная ионизация газа. Однако до пробоя газа напряженность поля не повышают, т.е. создают условия для коронного разряда в газе. Аэрозольные частицы, поступающие в зону между катодом и ано-

104

дом, адсорбируют образующие ионы, приобретают электрический заряд и движутся к электроду с противоположным зарядом. Так как площадь стержня (катода) значительно меньше площади трубки, плотность тока у катода будет значительно больше, чем у анода. Коронный разряд преимущественно локализуется у катода. Это приводит к значительно большему разряду катионов и образованию отрицательно заряженных аэрозольных частиц. Поэтому примеси в основном движутся к аноду и осаждаются на нем. Отсюда понятны названия: коронирующий и осадительный электроды.

При пропускании газа и примесей через электрофильтр скорость их потока обычно задают в пределах от 0,5 до 2 м/с. Скорость движения заряженных частиц к электродам зависит от их размера, заряда и напряженности электрического поля. При напряженности поля 150 кВ/м она составляет от 0,01 до 0,1 м/с для частиц с диаметром соответственно от 1 до 30 мкм. На электродах хорошо осаждаются и затем легко удаляются встряхиванием пыли с удельным сопротивлением от 104 до 1010 Ом см. При меньших его значениях частицы пыли легко разряжаются на электроде, перезаряжаются и возвращаются обратно в газовый поток. Пыли с удельным сопротивлением более 1010 Ом см медленно разряжаются на электродах, препятствуют осаждению новых частиц и улавливаются труднее всего. В этом случае используют увлажнение газа.

Электрофильтры используются для тонкой очистки газов от пыли и тумана. Сухие электрофильтры имеют производительность от 30 до 1000 м3/ч. Они способны очищать газы с эффективностью до 99,9% при содержании пыли до 60 г/м3 и температуре газа до 250 оС.

Фильтры. Их конструкции различны. Однако у всех фильтров основным элементом является пористая перегородка – фильтроэлемент. По виду материала перегородки различают: зернистые, гибкие, полужесткие, жесткие фильтры.

Зернистые фильтры из гравия, кокса, песка используют для очистки газов от крупных фракций пыли, создаваемых дробилками, грохотами, мельницами и др. Эффективность очистки – до 99,9%.

Гибкие пористые фильтроэлементы – это ткани, войлоки, губчатая резина, пенополиуретан. Ткани и войлоки чаще всего изготавливают из синтетических волокон, стеклянных нитей, получая такие ткани, как нитрон, лавсан, хлорин, стеклоткань. Их широко

105

используют для тонкой очистки газов с исходным содержанием пыли 20–50 г/м3. Эффективность очистки – 97–99%.

Жесткие фильтроэлементы изготавливают из пористой керамики и пористых металлов. Они незаменимы при очистке от примесей горячих и, агрессивных газов.

Полужесткие фильтры типа вязаных металлических сеток, прессованных спиралей и стружек из нержавеющей стали, латуни, никеля применяют для очистки горячих газов с температурой до 500 оС от пыли с размером частиц более 15 мкм и начальной концентрацией до 50 г/м3.

Процесс фильтрования заключается в осаждении дисперсных частиц на поверхности пор фильтроэлемента. Осаждение происходит в результате эффекта касания, диффузионного, инерционного, гравитационного процесса, кулоновского взаимодействия заряженных частиц. Последнее характерно для нашедших в настоящее время широкое применение фильтров Петрянова из перхлорвиниловых волокон (ФПП). Такие ультратонкие волокна несут на своей поверхности заряды, что позволяет в начальной стадии фильтрования достигать очень высокой эффективности очистки газов от аэрозолей, до 99,99% при скорости фильтрации 0,01 м/с и диаметре частиц 0,34 мкм. Эти фильтры используют для очистки воздуха от радиоактивных аэрозолей. После нейтрализации заряда эффективность очистки снижается до 90%.

Если размер частиц больше размера пор, то наблюдается ситовой эффект с образованием слоя осадка. Этот эффект, а также постепенное закупоривание пор оседающими частицами увеличивают сопротивление фильтроэлемента и эффективность очистки, но снижает ее производительность. Поэтому фильтроэлементы периодически регенерируют.

Конструкции фильтров: рукавные, рулонные, рамочные. Рукавные фильтры наиболее широко применяются для сухой

очистки газовых выбросов. В цилиндрическом корпусе с конусным дном рукава из ткани или войлока крепятся к отверстиям нижней перегородки и к заглушкам верхней перегородки. Запыленный газ, подаваемый снизу через отверстия нижней перегородки, поступает в рукава, фильтруется и через межрукавное пространство и отверстия верхней перегородки выводится из аппарата. Регенерацию фильтра производят после его отключения от системы очистки путем встряхивания рукавов специальным устройством (пыль соби-

106

рается в конусном дне) и обратной продувкой их сжатым газом. Допустимая концентрация пыли на входе в рукавный фильтр 20 г/м3, наибольшая температура газов – 130 оС для рукавов из лавсана

и230 оС – для стеклоткани, производительность – до 50 м3/ч, эффективность очистки – около 98%.

Мокрые пылеуловители. Аппараты мокрой очистки газов характеризуются высокой эффективностью тонкой очистки мелких пылей (0,3-1 мкм), а также возможностью очистки от пыли горячих

ивзрывоопасных газов. Они работают, используя осаждение частиц пыли на поверхности капель или пленки жидкости. При этом действуют силы инерции, броуновского движения, диффузии, происходит взаимодействие заряженных частиц, конденсация, испарение и т.п. Важным фактором является смачиваемость частиц жидкостью.

По конструкции мокрые пылеуловители разделяют на скрубберы Вентури, форсуночные и центробежные скрубберы, на аппараты ударно-инерционные, барботажно-пенные и др.

Скруббер Вентури (рис. 4.2). Основная часть этого скруббера – сопло Вентури 1, в сужающуюся часть которого вводится запыленный газ, а через центробежные форсунки 2 распыляется вода. При этом происходит разгон газа от входной скорости в 15–20 м/с до скорости 30–200 м/с в узком сечении сопла. Для эффективной очистки очень важна равномерность распределения капель воды по сечению сопла. В расширяющейся части сопла поток тормозится до

скорости 15–20 м/с и подается в каплеуловитель 3 – прямоточный циклон. Расход воды: 0,1–6 л/м3. Скрубберы Вентури обеспечивают высокую эффективность очистки (до 99,9%) от аэрозолей со сред-

ним размером частиц 1–2 мкм при их начальной концентрации до 100 г/м3. Производительность скрубберов Вентури – до 80 000 м3/ч.

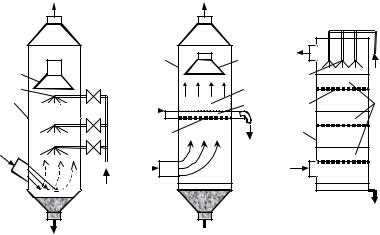

Форсуночные и центробежные скрубберы эффективно улавливают частицы размером более 10–20 мкм. В них газовый поток направляется под углом на зеркало воды, выступающей над поверхностью шлама (рис. 4.3а). Крупные частицы оседают в воде, а мелкая пыль с газовым потоком поднимается вверх навстречу дождевому потоку, создаваемому форсунками 2а или пленке воды, подаваемой через сопла в центробежном скруббере.

Удельный расход воды в форсуночных скрубберах составляет 3–6 л/м3, скорость движения потока газа – 0,7–1,5 м/с, эффективность очистки доменного газа – 60–70%. В центробежных скруб-

107

берах при запыленности газа пылью до 20 г/м3 удельный расход воды составляет 0,09–0,18 л/м3, эффективность очистки при скорости газа 15–20 м/с – от 80 до 98%.

|

Выход |

Выход |

|

|

|

|

газа |

газа |

|

Выход |

|

|

|

|

|

газа |

|

|

3 |

1 |

3 |

2а |

Вода |

|

|

|

|||

|

2а |

Ввод |

5 |

2б |

|

|

1 |

воды |

4 |

6 |

|

|

|

2б |

|

1 |

|

Вход |

газа |

Вход |

Слив |

Вход |

|

газа |

|

газа |

воды |

газа |

|

|

|

Вода |

|

Отработанный |

|

|

|

|

|

||

|

|

|

|

|

раствор |

Шлам  Шлам

Шлам

а |

б |

в |

4.3. Форсуночный скруббер (а), барботажно-пенный пылеуловитель (б), орошаемая противопроточная насадочная башня (в):

1 – корпус; 2а – форсунки; 2б – решетка; 3 – брызгоуловитель; 4 – вода; 5 – пена; 6 – насадка

Барботажно-пенные пылеуловители (рис. 4.3б). В них газ на очистку поступает под горизонтальную решетку 2б, затем проходит через отверстия в решетке и слой жидкости 4 и пены 5. При скорости газа до 1 м/с наблюдается барботажный режим очистки. При росте скорости до 2–2,5 м/с возникает пенный слой над жидкостью. Это приводит к повышению эффективности очистки, но также растет унос брызг из аппарата. Эффективность очистки газа

от мелкой пыли достигает 95–96% при удельном расходе воды

0,4-0,5 л/м3.

Туманоуловители. Их используют для очистки воздуха от туманов кислот, щелочей, масел и других жидкостей. Туманы улавливают волокнистыми фильтрами, на поверхности пор которых осаждаются капли и затем жидкость стекает под действием сил тяготения. В качестве материала применяется стекловолокно с

108

диаметром волокон от 7 до 30 мкм или полимерные волокна (лав сан, полипропилен) диаметром от 12 до 40 мкм. В низкоскоростных туманоуловителях, со скоростью движения газа менее 0,15 м/с, преобладает механизм диффузионного осаждения капель, а в высокоскоростных (2–2,5 м/с) действуют инерционные силы.

Для низкоскоростного туманоуловителя используют труб-

чатые фильтрующие элементы. Их формируют (набирают) из волокнистых материалов в зазоре шириной 5–15 см между двумя сетчатыми цилиндрами, диаметры которых отличаются на 10–30 см. Эти элементы, в отличие от рукавных фильтров, с одного конца крепятся вертикально к отверстиям верхней перегородки цилиндрического аппарата, а нижние концы через трубчатые гидрозатворы погружаются в стаканы с конденсированной жидкостью. Туман, проходя с наружной стороны цилиндра во внутреннюю полость, задерживает капли. Образующаяся из них жидкость стекает в стакан. Эффективность очистки частиц размером менее 3 мкм 99,9%.

Высокоскоростные туманоуловители имеют меньшие раз-

меры и обеспечивают эффективность очистки в 90–98%. Для очистки воздуха ванн хромирования от тумана и брызг хромовой и серной кислоты с температурой до 90 оС разработана конструкция фильтра с волокнами из полипропилена: ФВГ-Т. Его производительность 3 500–80 000 м3/ч, эффективность очистки – 96–99%.

4.2.3. Очистка воздуха от газо- и парообразных загрязнений

Основные виды загрязнений воздуха приведены в таблице 4.1. Наиболее частые и вредные примеси: оксид углерода CO, диоксид серы SO2, оксиды азота NOх, пары серной кислоты.

Методы очистки воздуха от паро- и газообразных загрязнителей по виду используемых физико-химических процессов делят на пять групп: 1) абсорбционные, 2) адсорбционные, 3) хемосорбционные, 4) термической нейтрализации, 5) каталитического окисления.

Метод абсорбции. Его сущность – поглощение компонентов газовых смесей в объеме жидкого поглотителя (абсорбента). Эффективность абсорбции зависит от растворимости абсорбируемого компонента в абсорбенте, площади поверхности раздела, скорости процессов диффузии, смешения.

109

К абсорбентам предъявляются следующие основные требования:

хорошая растворимость парогазовых примесей, которая определяет емкость абсорбента;

повышенная температура кипения (выше 150 оС), что уменьшает потери абсорбента;

низкая вязкость, которая увеличивает скорость массо- и теплопередачи, перекачивания;

избирательность при разделении газовых смесей;

термохимическая устойчивость, что важно в циклических абсорбционных процессах.

Вода как абсорбент применяется тогда, когда растворимость загрязняющего компонента в ней составляет сотни граммов в 1 л воды. Это примеси аммиака, хлористого и фтористого водорода и др. Для улавливания паров воды используют концентрированную серную кислоту, углеводородов – вязкие масла, метана – жидкий азот и т.п.

Аппаратура метода абсорбции аналогична той, которая применяется для мокрой очистки воздуха от пыли: скрубберы Вентури (рис. 4.2), форсуночные скрубберы (рис. 4.3а), барботажнопенные аппараты (рис. 4.3б), а также противопоточные насадочные башни. В последних (рис. 4.3в) загрязненный газ входит в нижнюю часть башни, а очищенный выходит из нее через верхнюю часть, куда подается и разбрызгивается абсорбент. Очистка происходит при контакте газа с каплями или с пленками абсорбента, когда он растекается по насадке. Образующийся загрязненный раствор стекает на дно башни и выводится из нее. Далее этот раствор в разомкнутом процессе отправляют в отходы, в циркуляционном процессе регенерируют десорбцией и снова возвращают для абсорбции.

Насадка позволяет значительно увеличить поверхность контакта газа и жидкости. В качестве насадки используют химически инертные тела различной геометрической формы: кольца Рашига, Палля, седла Берля, «Инталокса», розетки Теллера. Материал насадок: керамика, фарфор, пластмассы, металлы. Вместо насадок широко применяют колпачковые тарелки, иногда – перфорированные (дырчатые) пластины-перегодки с множеством мелких отверстий диаметром около 6 мм.

Метод хемосорбции. Он основан на химическом превращении поглощаемых паров и газов в другие, обычно мало летучие или

110