- •Лабораторная работа №1 получение эпоксидного олигомера

- •Методика работы

- •Задание

- •Лабораторная работа №2 получение новолачного олигомера

- •Методика работы

- •Техника безопасности

- •Задание

- •Лабораторная работа №3 приготовление эпоксидного композиционного материала

- •50 Весовых частей отвердителя этал-45

- •48 Весовых частей отвердителя этал-45

- •Лабораторная работа №4 Получение полистирола эмульсионным методом

- •Методика работы

- •Композиция на основе хспэ;

- •Компонент отвердитель.

- •Определение жизнеспособности композиции.

Методика работы

В колбе смешивают фенол, формалин и соляную кислоту. Колбу помещают под тягой над электрической плиткой на расстоянии около 5 мм и медленно нагревают смесь до кипения. Реакция экзотермична, и как только смесь закипит, нагревание прекращают, плитку удаляют, и реакция продолжается без дальнейшего нагревания. По окончании экзотермической реакции смесь разделится на два слоя: верхний – водный и нижний – густой светло – жёлтый, представляющий собой продукт поликонденсации.

Содержимое колбы выливают в фарфоровую чашку (на дно которой предварительно помещена термостойкая плёнка для предотвращения прилипания продукта), после охлаждения верхний слой сливают, а нижний нагревают на воздушной бане. При нагревании продукт сначала пенится вследствие присутствия воды. Затем смолообразному продукту дают охладиться. Получается плавкая смесь олигомеров.

Техника безопасности

Фенол – токсичное вещество. При попадании на кожу вызывает ожог с последующим образованием язв. При работе с фенолом следует пользоваться защитными очками или козырьком из органического стекла и резиновыми перчатками.

Вдыхание паров формальдегида вызывает слёзы и раздражение дыхательных путей. Предельно допустимая концентрация в воздухе 1 мг/м3, запах формальдегида чувствуется уже при концентрации 0,1 мг/м3.

Соблюдать правила безопасности при работе с кислотами.

Необходимый минимум для защиты работы:

Задание

1.Написать реакции получения исходного сырья (для фенола – не менее 6 способов получения).

2.Написать схему получения и отверждения новолачного олигомера.

3.Указать факторы, влияющие на молекулярную массу олигомера.

Лабораторная работа №3 приготовление эпоксидного композиционного материала

Эпоксидные смолы бывают двух видов: жидкие и твердые. Благодаря своему агрегатному состоянию первые нашли применение в качестве связующих для композиционных материалов (КМ), а вторые используются в виде покрытий, наносимых из раствора.

В отличие от других жидких смол (например, фенольных, полиэфирных, акриловых) эпоксидные смолы обладают прекрасным сочетанием свойств:

1. Низкая вязкость: жидкие смолы и их отвердители образуют низковязкие, легко подвергаемые переработке (или модифицированию) системы;

2. Легкость отверждения: эпоксидные смолы быстро и легко отверждаются, практически при любых температурах от 5 до 150 °С в зависимости от типа выбранного отвердителя;

3. Малая усадка: одним их самых больших преимуществ эпоксидных смол является их незначительная усадка в процессе отверждения. Эпоксидные смолы отверждаются с очень незначительной перегруппировкой (переориентацией), при этом не выделяется никаких газообразных побочных продуктов;

4. Высокая адгезионная способность: вследствие своей химической структуры, главным образом, за счет наличия полярных гидроксильных или эфирных групп, эпоксидные смолы являются прекрасными клеями;

5. Высокие механические свойства: прочность соответствующим образом подобранных композиций обычно превосходит прочность всех прочих литьевых смол и объясняется незначительной усадкой, в сильной степени ослабляющей напряжения, которые в противном случае значительно снижали бы механическую прочность структуры;

6. Хорошая химстойкость: химстойкость отвержденной эпоксидной смолы в основном зависит от типа применяемого отвердителя. В общем, большинство эпоксидных смол обладает исключительно высокой стойкостью к действию щелочей и прекрасной или хорошей – к действию кислот;

7. Высокие электроизоляционные свойства: эпоксидные смолы являются прекрасными диэлектриками;

8. Универсальность: основные свойства их могут регулироваться путем изменения содержания различных смол в композиции, выбором различных отвердителей, а также путем введения различных модификаторов и наполнителей.

Эпоксидные группы могут химически взаимодействовать с другими молекулами, образуя развитую трехмерную пространственную структуру. Этот процесс превращения жидкой смолы в твердую называют отверждением. Отвердителями эпоксидных смол служат индивидуальные соединения или их смеси, олигомеры, а также смеси веществ разных молекулярных масс с различными реакционноспособными группами.

Переход эпоксидных линейных полимеров в сетчатые трехмерные структуры достигается при взаимодействии их с би- или полифункциональными соединениями, содержащими группы с подвижными атомами водорода.

В настоящее время известно более сотни марок отвердителей и их число продолжает увеличиваться.

При использовании различных отвердителей применительно к диановым смолам можно изменять в широких пределах физико-механические свойства получаемых полимеров – от резиноподобных до жестких, высокопрочных, сохраняющих свои прочностные показатели в условиях длительного воздействия температур.

Отверждение аминами.

Амины как отвердители широко применяются в технике. Это обусловлено технологичностью эпоксидноаминных систем: низкой вязкостью, возможностью нанесения всеми известными способами, отверждением при умеренных температурах, а также достаточно высокими физико-механическими свойствами. Чаще всего используют такие алифатические амины, как диэтилентриамин (ДЭТА), триэтилентэтраамин (ТЭТА), полиэтиленполиамин (ПЭПА).

Алифатические амины энергично реагируют с эпоксидными группами. Помимо прямого взаимодействия, они оказывают каталитическое влияние на процессы полимеризации эпоксидных групп, поэтому процесс желатинизации проходит быстро даже на холоду. Реакция отверждения экзотермична. Количество амина должно быть точно дозировано, так как избыток или недостаток его ухудшает качество отвержденной композиции. Алифатические амины токсичны и обладают способностью корродировать металл. Это препятствует успешному применению их в качестве отвердителей .

Механические свойства композиций, отвержденных алифатическими аминами при комнатной температуре хуже, чем композиций, отвержденных при нагревании.

Алифатические амины весьма склонны к карбонизации, т. е. к взаимодействию с углекислотой воздуха, в результате которого образуются соли карбаминовой кислоты (карбаматы). При неаккуратном хранении отвердителей карбаматы выпадают в осадок, а в процессе отверждения эта реакция может приводить к появлению на поверхности полимерного материала белесых разводов, маслянистых пятен, липкостей и т. д.

Следует отметить, что топология процесса отверждения и свойства эпоксиполимеров на основе алифатических аминов сильно зависят от условий отверждения, соотношения эпоксидный олигомер – отвердитель и от ряда других факторов. Это замечание можно отнести и к другим отвердителям.

Для получения конструкционных материалов с повышенными физико-механическими свойствами и химической стойкостью используют ароматические амины. Ароматические амины, несмотря на ценный комплекс свойств полимеров на их основе в основном используют при высокотемпературном отверждении. В настоящее время разработаны отверждающие системы на основе ароматических аминов, подвергнутых химической или физической модификации .

Суть модификации полиамина заключается в том, что образующиеся соединения сохраняют функциональность, достаточную для отверждения эпоксидных олигомеров. При этом резко снижается их летучесть и, как правило, становятся менее выраженные токсические свойства.

Химическая связь между атомами углерода и азота, возникающая при сшивании смолы аминами, устойчива к действию большинства неорганических кислот и щелочей. Однако к воздействию органических кислот эта связь оказывается менее стабильной, чем межмолекулярные связи, образованные отвердителями других классов. Кроме того, электроизоляционные свойства аминоотвержденных эпоксидных смол не так хороши, как в случае использования других отверждающих агентов. Возможно, это связано с полярностью гидроксильных групп, образующихся при отверждении.

Эпоксидные смолы, отвержденные аминами, обычно недостаточно эластичны. Для устранения этого недостатка в композиции вводят различные пластификаторы и модификаторы.

Наполнители.

Развитие промышленности требует создания новых полимерных материалов с заданным комплексом свойств. Материалы с различным сочетанием свойств можно получить путем создания наполненных полимерных (композиционных) материалов, компоненты которых при совместной работе способны оказывать синергический эффект, а также значительно удешевляют стоимость композиции, количество брака вследствие уменьшения усадок и коробления.

Композиционные материалы представляют собой многофазные системы, полученные из двух или более компонентов и обладающие новым сочетанием свойств, отличным от свойств исходных компонентов, но с сохранением индивидуальности каждого отдельного компонента.

Практически неограниченное число сочетаний различных наполнителей с полимерным связующим и изменение количественных соотношений компонентов позволяет получать материалы с комплексом необходимых эксплуатационных свойств. К наполнителю предъявляют требования, исходя из того, какие свойства материала желательно получить.

Чтобы создать научно обоснованные принципы выбора наполнителей, надо разграничить роль продуктов органического и минерального происхождения, установить наиболее благоприятные условия их производства и применения. Для этого необходимо уделить внимание следующим основным вопросам: определить требования к структуре и дисперсности наполнителя; выбрать оптимальную композицию наполнителей, обеспечивающую максимально возможную механическую прочность; выявить экономически благоприятные условия при организации использования того или иного наполнителя.

Выбор дисперсных наполнителей в первую очередь определяется размерами частиц и распределением их по размерам. Очень важным параметром дисперсных наполнителей является их удельная поверхность. Существенное значение, особенно для получения высоконаполненных композиций, имеет характер упаковки частиц наполнителя. Обычно для достижения минимального незанятого объема смешивают различные фракции наполнителя . При подборе фракций учитывают тот факт, что упаковка наиболее крупных частиц определяет общий объем системы. Более мелкие частицы занимают пустоты между более крупными и при этом суммарный объем не увеличивается.

Часто

используется кварцевый порошок, который

может иметь широкий спектр размеров

частиц. Обычный кварцевый порошок имеет

удельную поверхность примерно 1

![]() ,

что соответствует числу ячеек сита

16990 на один квадратный сантиметр и

размеру зерен не более 100 мкм, причем 88

% зерен имеют размер менее 40 мкм.

,

что соответствует числу ячеек сита

16990 на один квадратный сантиметр и

размеру зерен не более 100 мкм, причем 88

% зерен имеют размер менее 40 мкм.

При

введении дисперсных наполнителей в

систему могут достигаться самые

разнообразные эффекты. Например, может

наблюдаться повышение физико-механических

свойств. Наполнители, оказывающие такое

усиливающее действие, принято условно

называть активными. Неактивные наполнители

часто вводят для удешевления изделия

путем замены части полимерного материала

на более дешевый наполнитель, но не

наблюдается заметного улучшения свойств

материала. Условность этого разделения

очевидна, поскольку активность

наполнителей – недостаточно четкое

определение, так как наполнители могут

существенно различаться по эффективности

своего воздействия на те или иные

свойства полимерных композиционных

материалов.

![]()

Активность наполнителя обусловлена тем, что частицы наполнителя на молекулярном уровне взаимодействуют с наполняемой средой на границе раздела с образованием дисперсионной среды (полимера), расходуемая на формирование оболочек, переводится в особое двухмерное состояние с повышенными механическими свойствами по сравнению с обычным трехмерным состоянием наполняемого тела. Доля находящейся в двухмерном состоянии наполняемой среды возрастает с повышением дисперсности (поверхности) частиц наполнителя при данном объемном содержании, причем оптимум дисперсности находится в области коллоидных размеров частиц, т. к. при дальнейшем повышении дисперсности исчезает граница между двумя фазами.

Обладая большой свободной поверхностью, наполнители вступают в контакт с функциональными группами эпоксидных полимеров. При этом появляются силы адгезии, обеспечивающие прочное соединение зерен наполнителя с полимером.

Исследования

показали, что молекулы полимеров

адсорбируются на поверхности частиц

наполнителя, образуя оболочки толщиной

до нескольких сотен

![]() с упорядоченной структурой макромолекул.

Прочность этих оболочек и связь их с

наполнителем выше прочности самого

полимера (в блоке). При достаточно близких

расстояниях между зернами наполнителя

(300 – 350

)

содержание оболочек в композиции

возрастает, что также повышает прочность

наполненных систем.

с упорядоченной структурой макромолекул.

Прочность этих оболочек и связь их с

наполнителем выше прочности самого

полимера (в блоке). При достаточно близких

расстояниях между зернами наполнителя

(300 – 350

)

содержание оболочек в композиции

возрастает, что также повышает прочность

наполненных систем.

Роль физического структурирования особенно заметно проявляется при формировании эпоксидных полимеров в присутствии высокодисперсных минеральных наполнителей. В этом случае частицы наполнителя могут принимать активное участие в процессах сшивания, образуя дополнительные узлы сшивок физической природы. При достаточно высокой концентрации дисперсной фазы наполнитель образует сплошную пространственную физическую сетку коагуляционного типа, формирование которой определяет общий уровень структурирования системы на начальных стадиях отверждения. Влияние наполнителей на формирование сетчатых структур на основе реакционноспособных олигомеров носит неоднозначный, часто противоречивый характер и во многом определяется особенностями адсорбционного и хемосорбционного взаимодействия функциональных групп с поверхностью наполнителя. Это может оказывать существенное влияние на кинетику и механизм процессов, лежащих в основе формирования химической сетки.

Степень влияния наполнителя на свойства зависит не только от химической природы наполнителя, но и от его концентрации и химической природы полимера. Таким образом, один и тот же наполнитель может быть активен по отношению к одним и не активен по отношению к другим полимерам.

Эпоксидный докомпановочный состав предназначен для восполнения утраченных фрагментов, герметизации и антикоррозионной защиты бетонных и металлических поверхностей.

ИСХОДНЫЕ ПРОДУКТЫ: эпоксидные смолы ЭД-20 и ЭД-16, отвердительЭТАЛ-45, наполнитель –

ХАРАКТЕРИСТИКА ИСХОДНЫХ ПРОДУКТОВ:

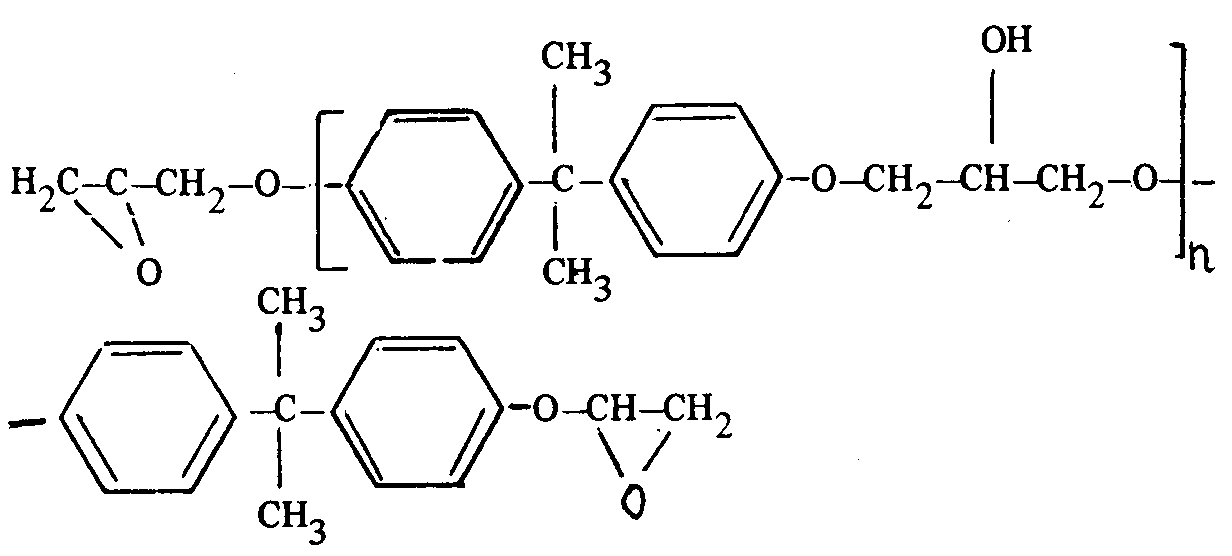

Эпоксидный олигомер ЭД-20 (ГОСТ 10587 – 84) получают при взаимодействии эпихлоргидрина с бисфенолом А в щелочной среде.

Структурная формула:

ЭД-20 – вязкая жидкость от светло-желтого до светло-коричневого цвета, хорошо растворимая в кетонах, толуоле, хлорированных углеводородах и других органических растворителях; нерастворима в воде, бензине и ограниченно растворима в спиртах.

Свойства ЭД-20:

Молекулярная масса 390 – 430;

Массовая доля эпоксидных групп 20,0-22,0%;

Массовая доля летучих веществ не более 0,5%;

Массовая доля гидроксильных групп не более 1,7%;

Динамическая вязкость 12 – 18

;

;

Свойства ЭД-16:

Молекулярная масса 590 – 920;

Массовая доля эпоксидных групп 16,0-17,0%;

Массовая доля летучих веществ не более 0,5%;

Массовая доля гидроксильных групп не более 2,0%;

«ЭТАЛ-45» (отвердитель) – смесь линейных и алифатических полиаминов - представляет собой однородную жидкость от светло- до темно-коричневого цвета; предназначен для отверждения эпоксидных смол и компаундов на их основе при t от – 7 до + 45 ºС в условиях любой влажности.

Используемые наполнители:

Маршаллит

– естественный

пылевидный кварц, содержащий

![]() –

(не менее) 99,400 %;

–

(не менее) 99,400 %; ![]() – (не более) 0,040 %;

– (не более) 0,040 %; ![]() – (не более) 0,200 %; Fe – (не более) 0,028 %;

CaO – (не более) 0,049 %; содержание влаги

– 0,100 %; потери при прокаливании –

0,100 %.

– (не более) 0,200 %; Fe – (не более) 0,028 %;

CaO – (не более) 0,049 %; содержание влаги

– 0,100 %; потери при прокаливании –

0,100 %.

Маршаллит получается из ряда минералов, объединенный в геологический класс трепелов, различающихся по составу и свойствам.

МЕТОДИКА РАБОТЫ

Состав трёхкомпонентный:

компонент – эпоксидная смола

2. компонент – отвердитель;

3. компонент – наполнитель

Приготовление состава:

После введения отвердителя в смоляную часть смесь перемешивают до однородного состояния. Затем добавляют наполнитель и перемешивают до однородного состояния. Готовый состав необходимо использовать в течение 0,5 часа, учитывая, что нагрев композиции и увеличение объёма смешиваемого материала ускоряет процесс отверждения. Состав заливают в заранее приготовленную форму.

Совмещение компонентов целесообразно проводить в пластиковых одноразовых стаканах. Смолу ЭД-16 предварительно подогреть до 60-70С с целью снижения начальной вязкости.

Заполненные формы поместить в термошкаф и, медленно поднимая температуру, выдержать композиции при 50-55 0С до их перехода в стеклообразное состояние. Затем формы охладить и вынуть из них образцы.

Дозировка:

Композиция 1:

на 100 весовых частей смолы ЭД-20 –