- •Лабораторная работа № 1 Изучение оборудования и приборов для испытания автотракторных двигателей

- •Теоретическая часть

- •Лабораторная работа № 2 Характеристики топливного насоса л4тн-8,5х10т

- •Теоретическая часть

- •Экспериментальная часть

- •Лабораторная работа № 3 Снятие регуляторной характеристики дизельного двигателя д-240л

- •Теоретическая часть

- •Экспериментальная часть Протокол испытаний

- •Лабораторная работа № 4 Снятие внешней скоростной характеристики карбюраторного двигателя змз-53

- •Теоретическая часть

- •Экспериментальная часть Протокол испытаний

- •Лабораторная работа № 5 Снятие нагрузочной характеристики тракторного дизеля д-240л

- •Теоретическая часть

- •Экспериментальная часть Протокол испытаний

- •Лабораторная работа № 6 Снятие нагрузочной характеристики карбюраторного двигателя

- •Теоретическая часть

- •Экспериментальная часть Протокол испытаний

- •Лабораторная работа № 7 Снятие регулировочной характеристики по составу смеси дизельного двигателя д-240л

- •Теоретическая часть

- •Экспериментальная часть Протокол испытаний

- •Экспериментальная часть Протокол испытаний

Лабораторная работа № 1 Изучение оборудования и приборов для испытания автотракторных двигателей

Цель работы. Изучение видов испытаний двигателей, устройства испытательных стендов и приборов, используемых при испытаниях ДВС.

Теоретическая часть

Испытания двигателей. Испытания составляют заключительный этап процесса создания и совершенствования двигателей внутреннего сгорания. В зависимости от назначения различают исследовательские, доводочные, приемочные (государственные), контрольные, приемо-сдаточные и эксплуатационные испытания. По характеру испытания делят на научно-исследовательские и типовые, причем, к типовым относят испытания, регламентируемые ГОСТами на испытания двигателей.

Испытания тракторных двигателей производятся согласно ГОСТ 18509-88, а автомобильных двигателей ГОСТ 14846-81.

Исследовательские испытания проводят с целью совершенствования существующих двигателей; при переходе на иную компоновку или тип двигателя; в случаях апробирования новых конструкционных материалов, износостойких покрытий, при изменении условий работы двигателя, его форсировании, при переводе на другие виды топлив, смазок и т. д. Чтобы подчеркнуть целевое назначение, иногда выделяют испытания износные, пусковые, регулировочные, на токсичность и дымность, на безотказность или надежность и т. д.

Доводочные испытания проводят для создаваемых или модернизируемых двигателей, отдельных их механизмов и систем. Их цель – довести параметры двигателя и всех его элементов до уровня требований, установленных техническим заданием на проектирование.

Приемочные испытания двигателей проводят после завершения всех доводочных работ, включая регулировочные испытания. Двигатели, предъявляемые к приемочным испытаниям, должны иметь технологическую характеристику (паспорт), подписанную главным конструктором, и пройти предварительную обкатку в объеме не более 60 часов по программе завода-изготовителя.

Контрольные испытания серийных двигателей проводят с целью соответствия их технико-экономических показателей утвержденным техническим условиям (ТУ). Путем снятия скоростных и нагрузочных характеристик для бензиновых двигателей и регуляторной характеристики для дизелей определяют мощностные и экономические показатели, степень неравномерности регулятора, равномерность работы цилиндров, механический КПД, расход топлива на минимальной частоте вращения холостого хода и угар масла. На длительных испытаниях проверяется качество изготовления двигателей и установление соответствия их показателей ТУ.

Приемо-сдаточные испытания проходят все серийные двигатели, выходящие с завода. Испытания проводятся на стендах. Двигатели обкатывают по установленной программе. Если в процессе обкатки и последующей контрольной проверки двигателя обнаруживают неполадки, то его направляют на устранение дефектов, а затем повторно испытывают.

Эксплуатационные испытания двигателей проводят специализированные научно-исследовательские организации и соответствующие лаборатории заводов-изготовителей с целью определения износа деталей двигателя и выявления его долговечности в различных климатических и дорожных условиях, а также уточнения эксплуатационных регулировок и норм расхода топливо-смазочных материалов.

Тормозные стенды для обкатки и испытания двигателей. Лабораторный стенд для испытаний включает следующие основные агрегаты: тормозные устройства для поглощения развиваемой двигателем мощности; устройства для установки и закрепления двигателя; устройства для охлаждения двигателя; системы для питания двигателя воздухом и топливом; систему отвода отработавших газов.

Наибольшее распространение в практике испытаний ДВС нашли электротормозные стенды КИ-5542, КИ-5543, КИ-1363В и КИ-541. На рис. 1 показана схема стенда КИ-5543.

Двигатель соединен карданным валом с тормозным устройством. Система выхлопа обеспечивает вывод отработавших газов в специальный газосборник. Воздух поступает в двигатель из ресивера, проходя через газовый счетчик. Топливо может подаваться к двигателю из топливного бака или через измерительное устройство. Стенд оборудован приборами для измерения теплового режима двигателя, тахометром с датчиком и другими приборами.

Тормозное устройство включает в себя электромашину, весовой механизм, пульт контрольных приборов, смонтированных на общей плите и карданный вал.

Электромашина работает в двух режимах: двигательном и генераторном. Двигательный режим электромашины используется при запуске и холодной обкатке двигателя, а генераторный – при горячей обкатке под нагрузкой и испытаниях на мощность и экономичность. Вал ротора электромашины соединяется с обкатываемым двигателем посредством карданного вала.

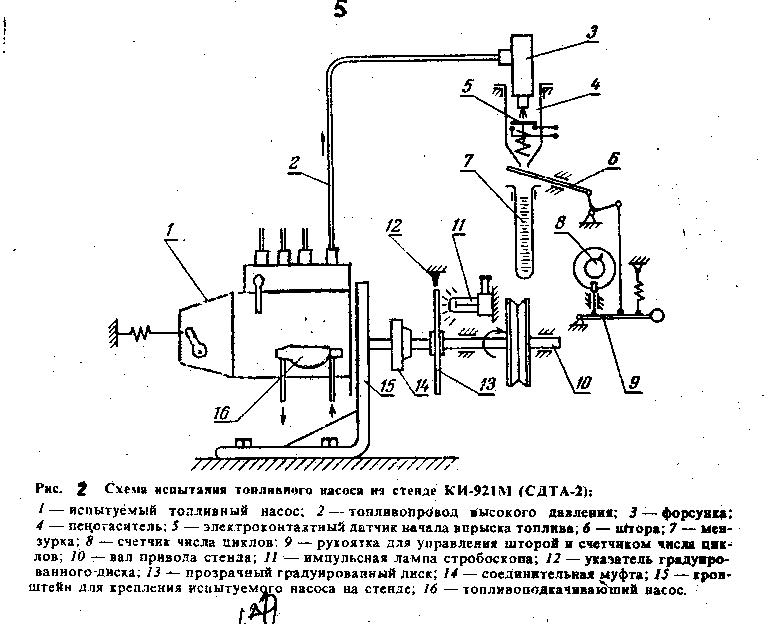

На рис. 1.2 показана схема испытательного стенда КИ-921М для топливных насосов.

Рис. 1.1. Схема стенда КИ-5543 для испытания двигателей внутреннего сгорания: 1 – двигатель; 2 – карданный вал; 3 – датчик; 4 - тормозное устройство; 5 – тахометр; 6 –прибор для измерения теплового режима двигателя; 7 –измерительное устройство подачи топлива; 8 – шкала газового счетчика; 9 – газовый счетчик; 10 – ресивер; 11 - газосборник

Рис. 1.2. Схема испытания топливного насоса на стенде КИ-921М: 1 – испытуемый топливный насос; 2 – топливопровод высокого давления; 3 – форсунка; 4 – пеногаситель; 5 -электроконтактный датчик начала впрыска топлива; 6 – штора; 7 – мензурка; 8 –счетчик числа циклов; 9 – рукоятка для управления шторой и счетчиком числа циклов; 10 - вал привода стенда; 11 - импульсная лампа стробоскопа; 12 – указатель градуированного диска; 13 – прозрачный градуированный диск; 14 – соединительная муфта; 15 – кронштейн для крепления испытуемого насоса на стенде; 16 – топливоподкачивающий насос

Стенд предназначен для испытания и регулировки топливных насосов высокого давления (ТНВД) с числом секций до восьми. Он состоит из механизма привода с клиноременным вариатором частоты вращения приводного вала, топливных баков, мензурок для измерения объема топлива, счетчика числа циклов, стробоскопического устройства для измерения угла начала впрыскивания топлива, пеногасителей с датчиками начала впрыскивания топлива, градуированного диска для измерения углового положения кулачкового вала испытываемого насоса, приборов, рычагов и кнопок управления, кронштейнов, соединительных муфт, топливопроводов.

При испытаниях проводят 5…6 опытов при положениях рейки ТНВД от минимальной подачи топлива до максимальной и обратно. Во время каждого опыта измеряют его продолжительность, частоту вращения кулачкового вала насоса и количество топлива, поеного за время опыта одной секцией насоса через форсунку. Для каждого опыта определяют цикловую подачу и степень неравномерности подачи топлива насосными элементами.

Измерительные приборы. Для определения частоты вращения вала двигателя применяются тахометры, тахографы и суммарные счетчики частоты вращения.

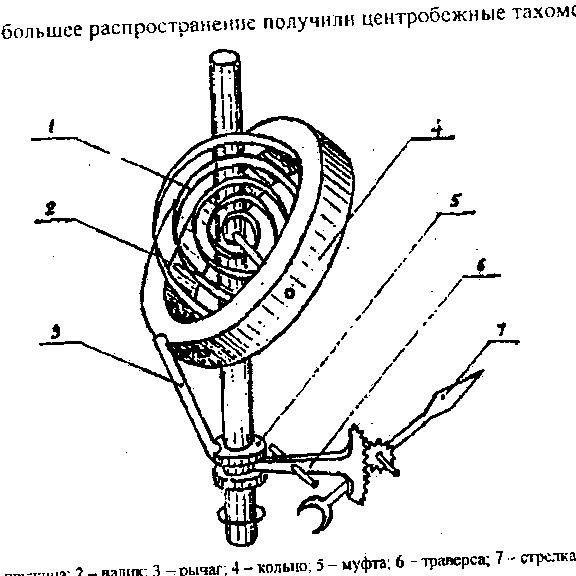

Тахометры по принципу действия делятся на центробежные, индукционные, электрические и электронные. Наибольшее распространение получили центробежные тахометры (рис. 1.3).

Д ействие

тахометра основано на использовании

центробежных сил укрепленного на валике

груза. Пружина удерживает кольцо под

некоторым углом к валику. При вращении

валика кольцо под действием центробежной

силы стремится повернуться и занять

положение, перпендикулярное к оси.

Рычаг, связанный с кольцом, перемещает

муфту, которая через траверсу поворачивает

стрелку тахометра.

ействие

тахометра основано на использовании

центробежных сил укрепленного на валике

груза. Пружина удерживает кольцо под

некоторым углом к валику. При вращении

валика кольцо под действием центробежной

силы стремится повернуться и занять

положение, перпендикулярное к оси.

Рычаг, связанный с кольцом, перемещает

муфту, которая через траверсу поворачивает

стрелку тахометра.

Для измерения мгновенного расхода топлива применяют поплавковые расходомеры – ротаметры. Принцип действия ротаметра основан на поднятии металлического поплавка давлением, возникающим при обтекании его жидкостью в калиброванной стеклянной трубе. Когда подъемная сила и масса поплавка уравниваются, последний останавливается напротив соответствующего деления шкалы прибора. При объемном методе расход топлива определяется с помощью мерных колб.

Д

Рис. 1.3. Схема действия центробежного тахометра: 1 – пружина; 2 – валик; 3 – рычаг; 4 – кольцо; 5 – муфта; 6 – траверса; 7 - стрелка

ля измерения расхода воздуха используют тонкие диафрагмы, трубки Пито, расходомеры, ротационные счетчики.Для измерения температуры используются ртутные или манометрические термометры, термометры сопротивления, термопары.

Для измерения давления масла в главной магистрали используют пружинные или электроконтактные манометры. Для определения атмосферного давления применяют механический барометр-анероид типа МД-19 или чашечный манометр МД-21А.

Выводы: _____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Отчет составил __________________ «____» _____________________________ 20__ г.

Отчет проверил __________________ «____» _____________________________ 20__ г.