dm_60-95

.docx

61.

62.

63.

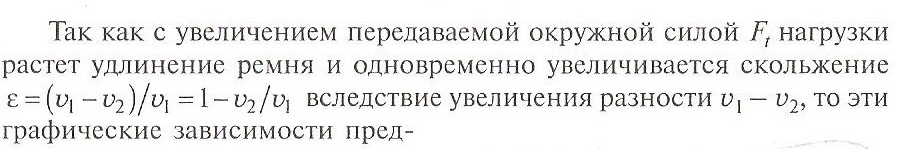

64.Тяговые

способности ремней определяются кривыми

скольжения и КПД полученнымив результате

экспериментальных исследований.

Коэффициент тяги:

Зона 1-упругое скольжение

Зона 2-частичноя пробуксовка

Зона 3-полная пробуксовка

67.

68.

69.

70.

71.

72.

74.

75.

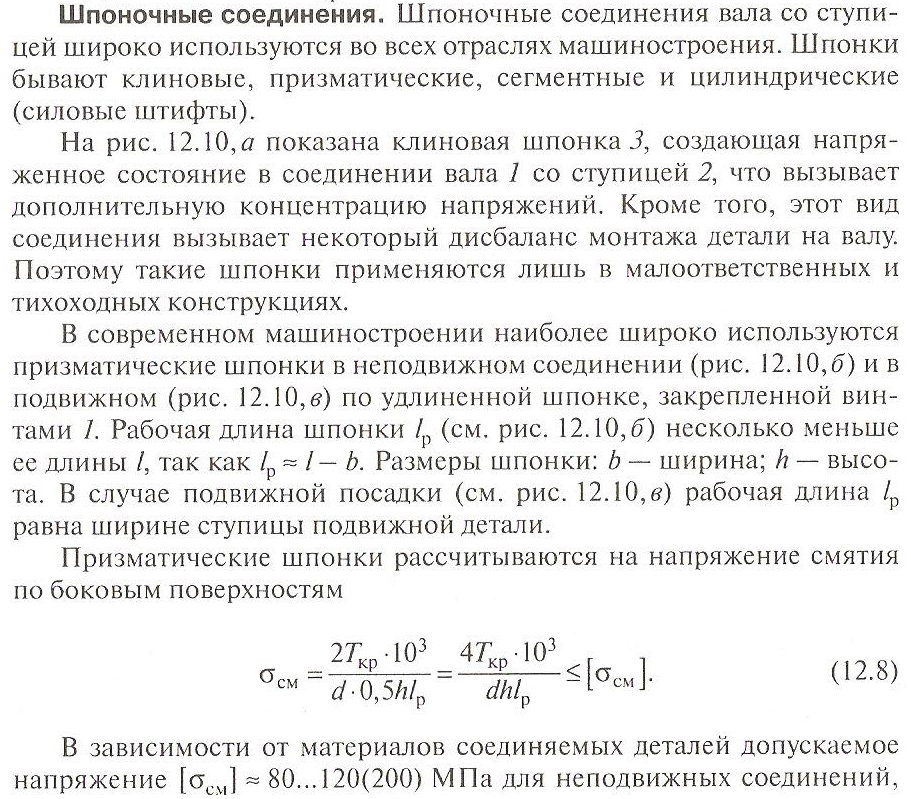

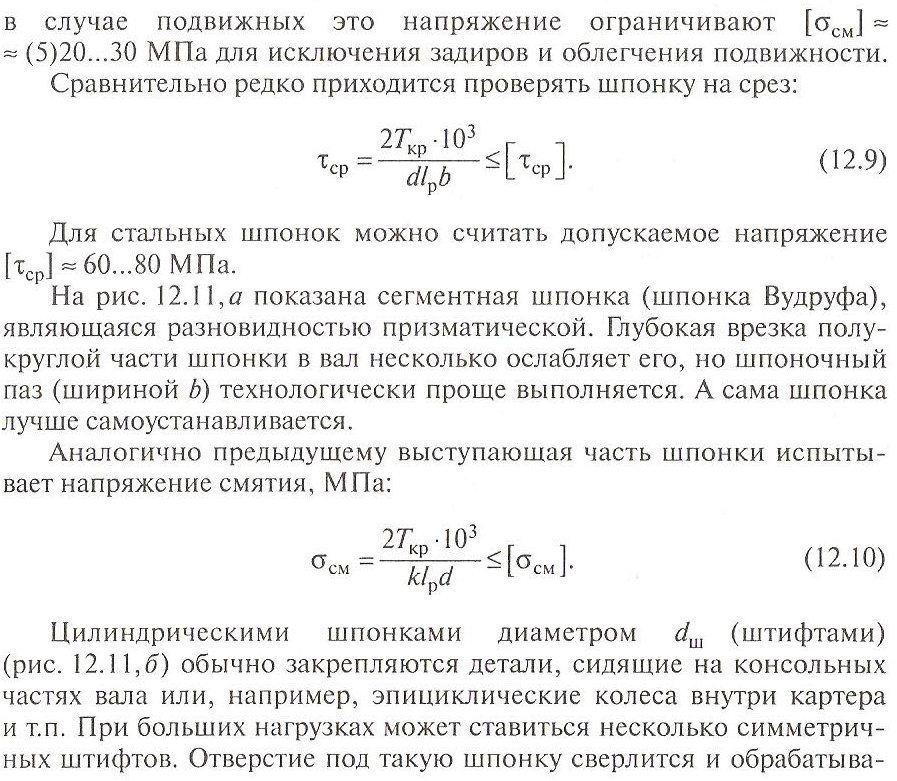

76.

77.

78.

79.

80.

Никита К.

81.

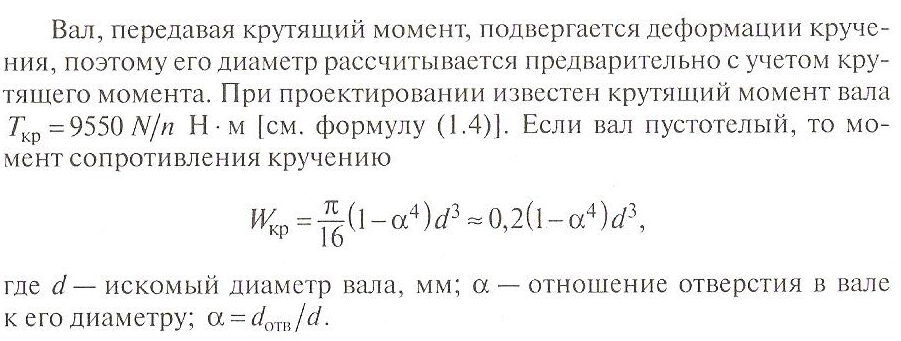

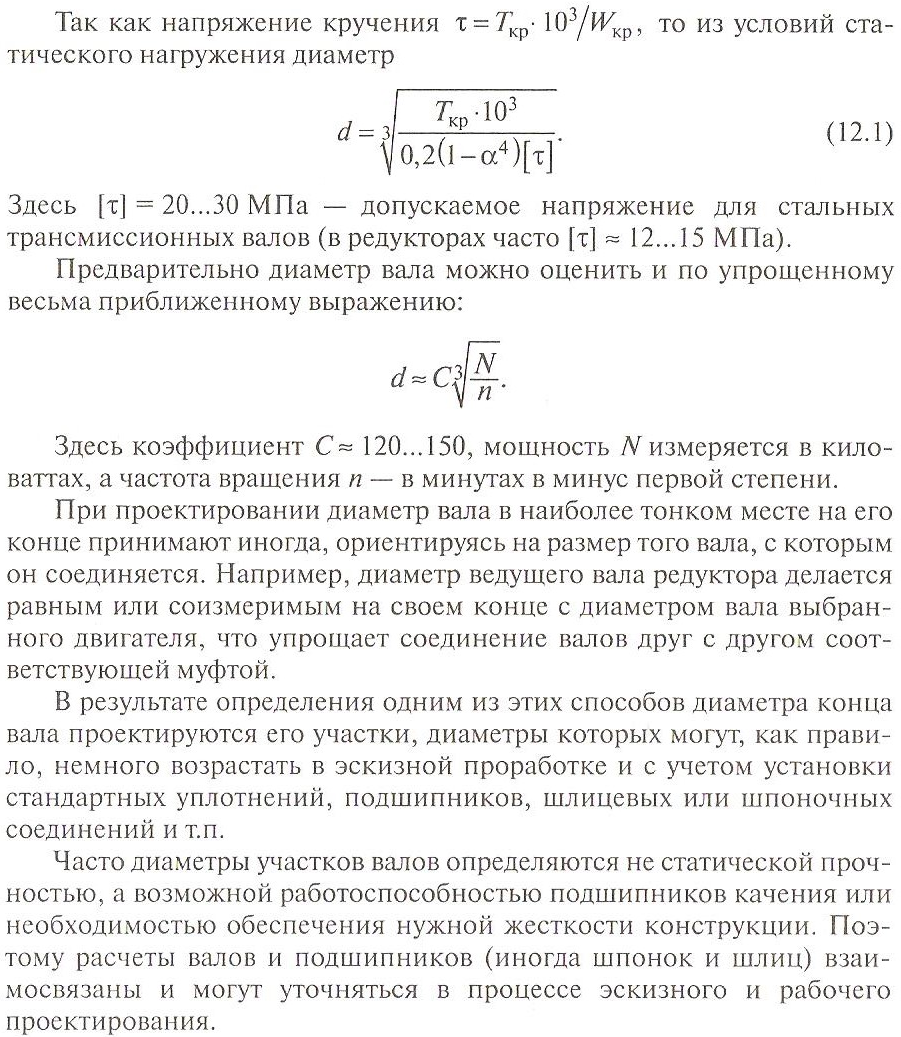

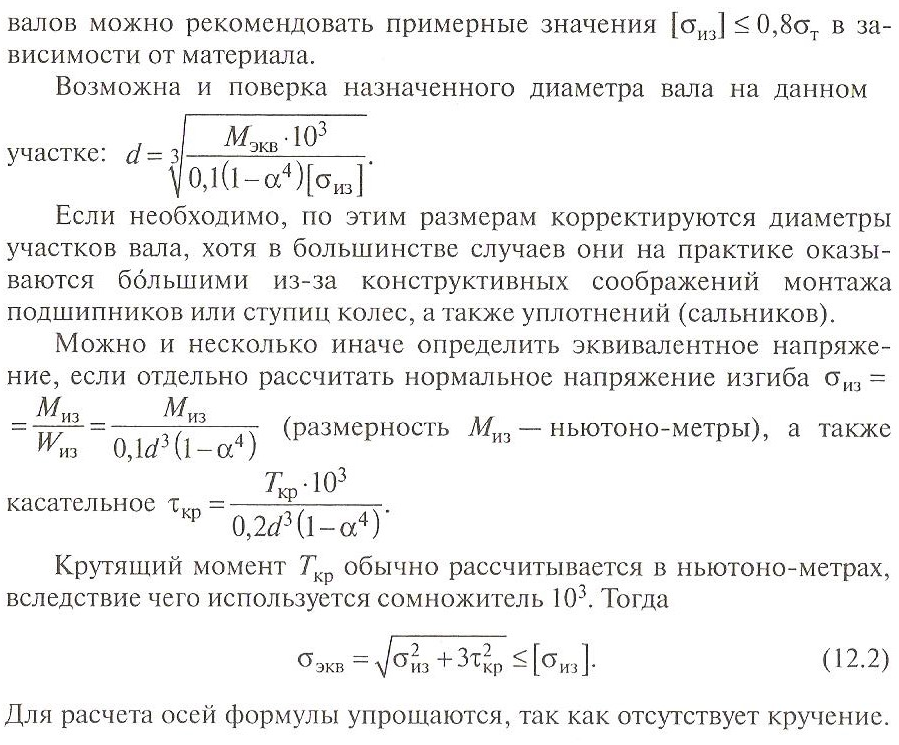

1. Приведенная (эквивалентная) нагрузка R учитывает ряд факторов, влияющих на работоспособность подшипников; совместное действие радиальной и осевой нагрузок, возникающие толчки и удары, вращения внутреннего или внешнего кольца, а также изменение температуры.

Для шариковых радиальных и радиально-упорных и роликовых радиально-упорных подшипников эквивалентную нагрузку вычисляют по формуле:

R = (XVFR + YFa)KбKТ,

где V - коэффициент вращения (при вращении внутреннего кольца V = 1, при вращении наружного кольца V = 1.2); Fr - радиальная нагрузка; Fa - осевая нагрузка; X и Y - коэффициенты радиальной и осевой нагрузок; определяются для каждого типа подшипников качения в зависимости от соотношения радиальной и осевой нагрузок по каталогу подшипников; Kб - коэффициент безопасности, учитывающий динамичность действующей нагрузки; KТ - температурный коэффициент, вводимый при повышенной рабочей температуре (более 100°С).

2) Динамическая грузоподъемность подшипников.

1.

Способ определения базовой динамической

грузоподъемности шарикового подшипника

качения, заключающийся в том, что в

подшипнике измеряют диаметр шарика Dw,

диаметр окружности dm проходящий

через центры шариков, измеряют число

рядов i и число z шариков в одном ряду,

измеряют номинальный угол α контакта

подшипника и определяют базовую

динамическую грузоподъемность шарикового

подшипника качения, отличающийся тем,

что определяют наименьшее значение

пластической твердости материала

дорожки качения кольца подшипника НД,

и определяют для кольца с наименьшим

значением пластической твердости, с

учетом диаметра шарика, сумму кривизн

∑ρ в контакте шарика и дорожки качения

кольца подшипника, определяют отношение

b/a меньшей полуоси к большей площадке

контакта шарика с дорожкой качения

кольца подшипника, имеющего наименьшее

значение пластической твердости,

измеряют базовый предел контактной

выносливости σHG материала

дорожки качения кольца подшипника,

имеющего наименьшее значение пластической

твердости и определяют, с учетом суммы

кривизн в контакте шарика с кольцом

подшипника и упругих констант материалов

шарика и кольца подшипника, максимальную

динамическую нагрузку на шарик по

формуле

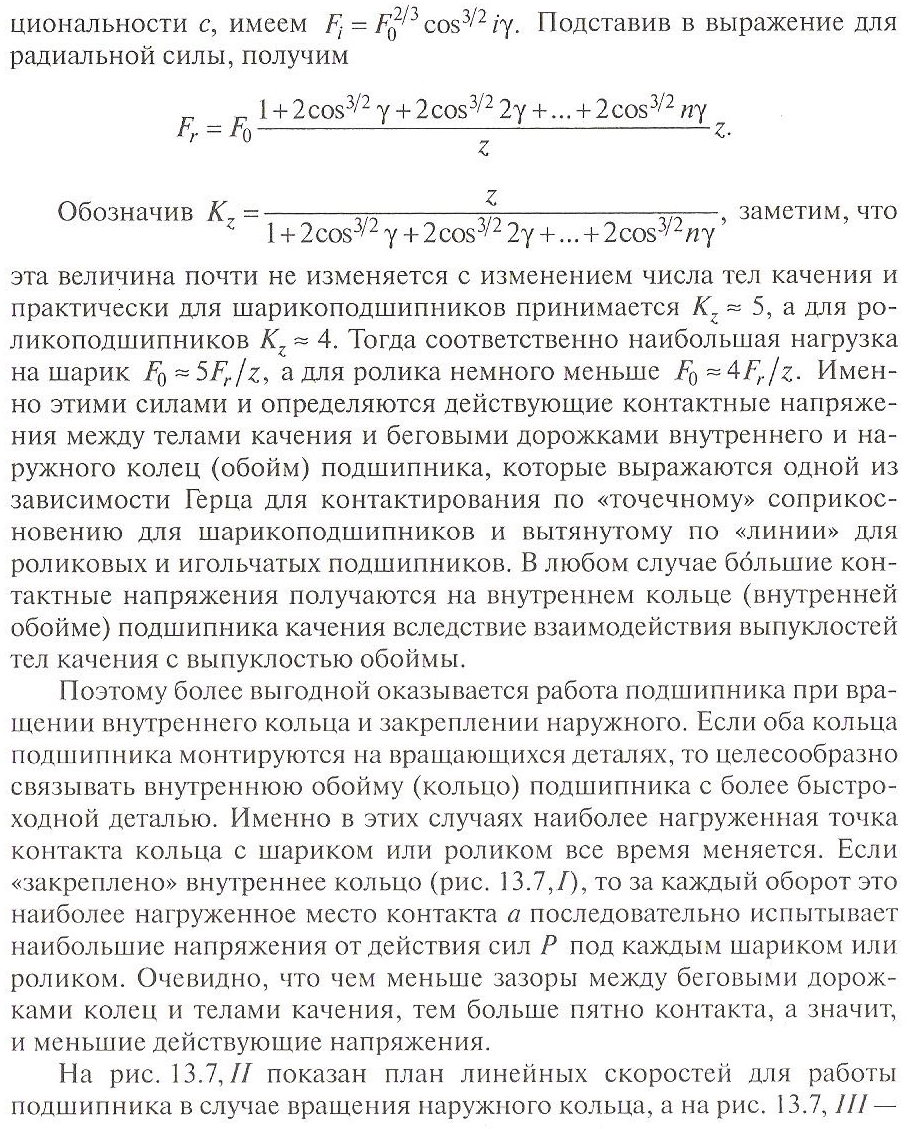

где

Рдин -

максимальная динамическая нагрузка на

шарик;

где

Рдин -

максимальная динамическая нагрузка на

шарик;

![]() -

постоянная кривой контактной выносливости

кольца подшипника, имеющего наименьшее

значение пластической твердости;

σHG -

базовый предел контактной выносливости

материала дорожки качения кольца

подшипника, имеющего наименьшее значение

пластической твердости;

НД - наименьшее

значение пластической твердости

материала дорожки качения кольца

подшипника;

∑ρ - сумма кривизн в

контакте шарика и дорожки качения кольца

подшипника, имеющего наименьшее значение

пластической твердости;

-

постоянная кривой контактной выносливости

кольца подшипника, имеющего наименьшее

значение пластической твердости;

σHG -

базовый предел контактной выносливости

материала дорожки качения кольца

подшипника, имеющего наименьшее значение

пластической твердости;

НД - наименьшее

значение пластической твердости

материала дорожки качения кольца

подшипника;

∑ρ - сумма кривизн в

контакте шарика и дорожки качения кольца

подшипника, имеющего наименьшее значение

пластической твердости;

![]() -

коэффициент, учитывающий упругие

характеристики контактирующих

материалов;

µ1,2 и

E1,2 -

соответственно коэффициент Пуассона

и модуль нормальной упругости (индексы

1 и 2 относятся к материалам шарика и

кольца подшипника соответственно);

а1 -

коэффициент скорректированной

долговечности для расчета надежности,

отличной от 90%;

z - число шариков в одном

ряду;

t - поправочный коэффициент (t=1 -

для наружного кольца, t=0,5 - для внутреннего

кольца).

nσ -

коэффициент, зависящий от соотношения

кривизн в контакте шарика с дорожкой

качения кольца подшипника;

p=1,7452-0,4074b/a

- показатель степени, учитывающий угол

наклона начального участка кривой

контактной выносливости, построенной

в двойных логарифмических координатах;

b/a

- отношение меньшей полуоси к большей

площадке контакта шарика с дорожкой

качения кольца подшипника, имеющего

наименьшее значение пластической

твердости.

-

коэффициент, учитывающий упругие

характеристики контактирующих

материалов;

µ1,2 и

E1,2 -

соответственно коэффициент Пуассона

и модуль нормальной упругости (индексы

1 и 2 относятся к материалам шарика и

кольца подшипника соответственно);

а1 -

коэффициент скорректированной

долговечности для расчета надежности,

отличной от 90%;

z - число шариков в одном

ряду;

t - поправочный коэффициент (t=1 -

для наружного кольца, t=0,5 - для внутреннего

кольца).

nσ -

коэффициент, зависящий от соотношения

кривизн в контакте шарика с дорожкой

качения кольца подшипника;

p=1,7452-0,4074b/a

- показатель степени, учитывающий угол

наклона начального участка кривой

контактной выносливости, построенной

в двойных логарифмических координатах;

b/a

- отношение меньшей полуоси к большей

площадке контакта шарика с дорожкой

качения кольца подшипника, имеющего

наименьшее значение пластической

твердости.

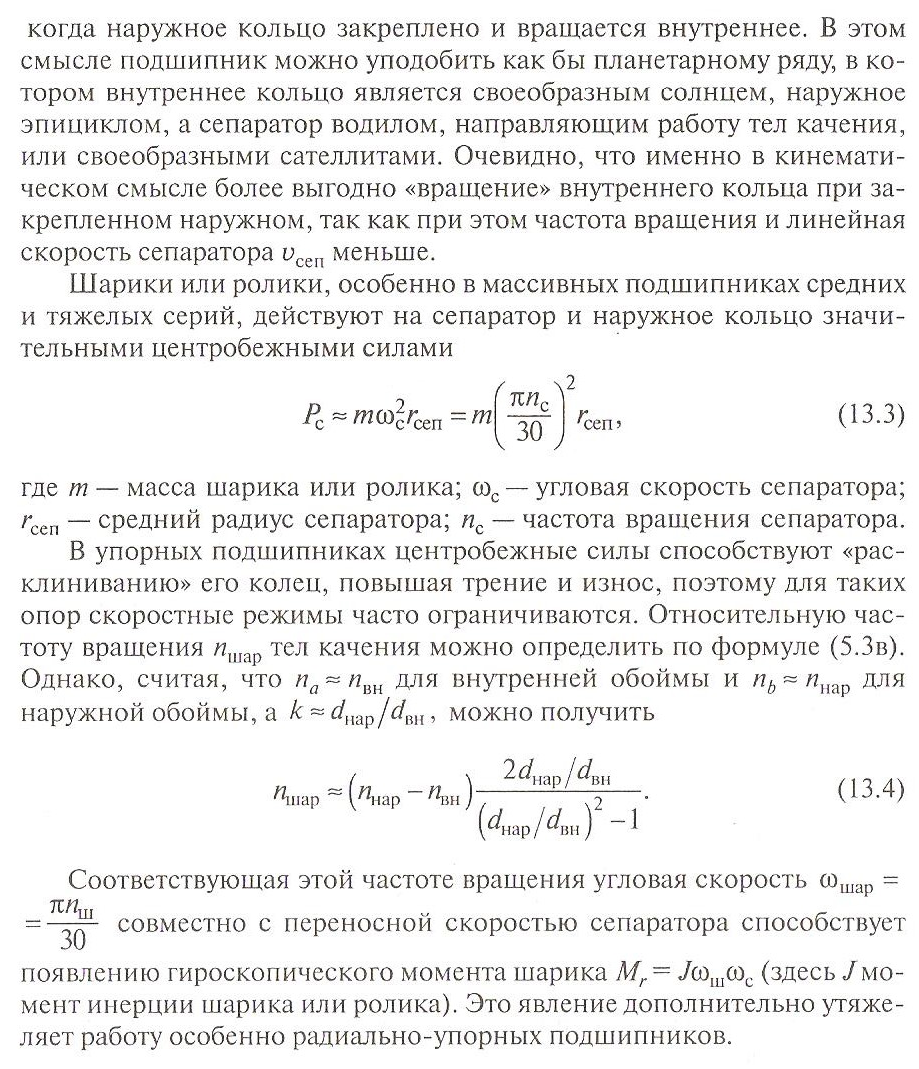

2.

Способ определения базовой динамической

грузоподъемности шарикового подшипника

качения по п.1, отличающийся тем, что для

радиальных и радиально-упорных подшипников

базовую динамическую грузоподъемность

определяют по формуле

где

С - базовая динамическая грузоподъемность

шарикового подшипника качения;

Рдин -

максимальная динамическая нагрузка на

шарик;

z - число шариков в одном ряду;

λ

- коэффициент, учитывающий распределение

нагрузки в многорядном подшипнике (λ=1

- для однорядного подшипника, λ=i0,7 -

для многорядного подшипника);

i - число

рядов шариков в подшипнике;

0,2 -

коэффициент, соответствующий распределению

нагрузки между шариками при нормальном

зазоре в подшипнике;

Dw -

диаметр шарика;

dm=(D+d)/2

- диаметр окружности проходящий через

центры шариков;

D - наружный диаметр

подшипника;

d - внутренний диаметр

подшипника;

α - номинальный угол

контакта подшипника;

p - показатель

степени, учитывающий угол наклона

начального участка кривой контактной

выносливости, построенной в двойных

логарифмических координатах;

знак

«-» принимается при неподвижном наружном

кольце, знак «+» - при неподвижном

внутреннем кольце подшипника.

где

С - базовая динамическая грузоподъемность

шарикового подшипника качения;

Рдин -

максимальная динамическая нагрузка на

шарик;

z - число шариков в одном ряду;

λ

- коэффициент, учитывающий распределение

нагрузки в многорядном подшипнике (λ=1

- для однорядного подшипника, λ=i0,7 -

для многорядного подшипника);

i - число

рядов шариков в подшипнике;

0,2 -

коэффициент, соответствующий распределению

нагрузки между шариками при нормальном

зазоре в подшипнике;

Dw -

диаметр шарика;

dm=(D+d)/2

- диаметр окружности проходящий через

центры шариков;

D - наружный диаметр

подшипника;

d - внутренний диаметр

подшипника;

α - номинальный угол

контакта подшипника;

p - показатель

степени, учитывающий угол наклона

начального участка кривой контактной

выносливости, построенной в двойных

логарифмических координатах;

знак

«-» принимается при неподвижном наружном

кольце, знак «+» - при неподвижном

внутреннем кольце подшипника.

3. Способ определения базовой динамической грузоподъемности шарикового подшипника качения по п.1, отличающийся тем, что для упорных и упорно-радиальных подшипников базовую динамическую грузоподъемность определяют по формуле С=Рдин zsinα, где С - базовая динамическая грузоподъемность шарикового подшипника качения; Рдин - максимальная динамическая нагрузка на шарик; z - число шариков; α - номинальный угол контакта подшипника.

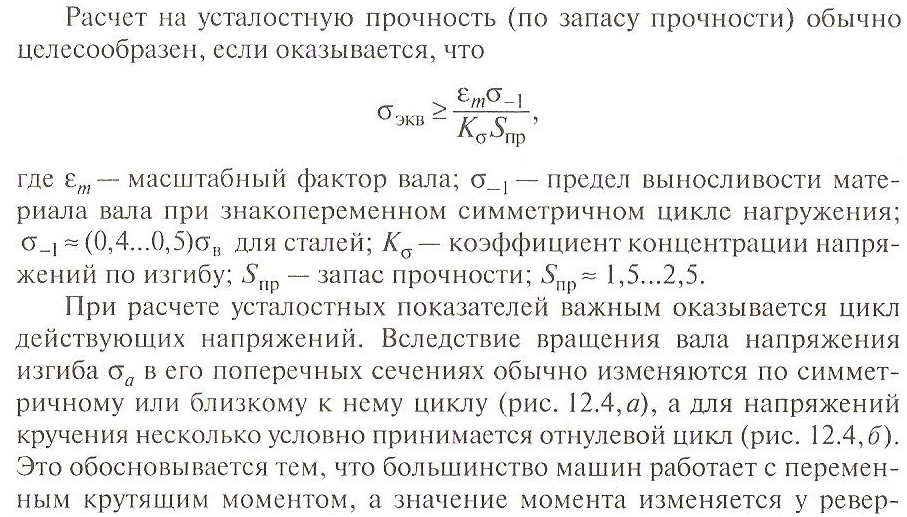

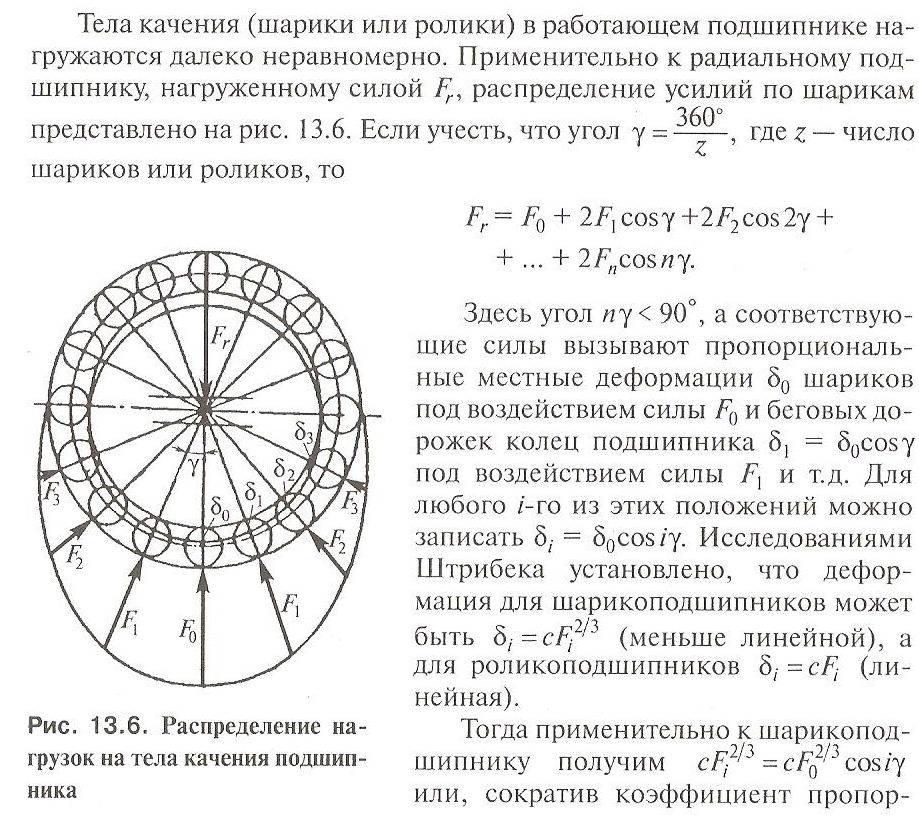

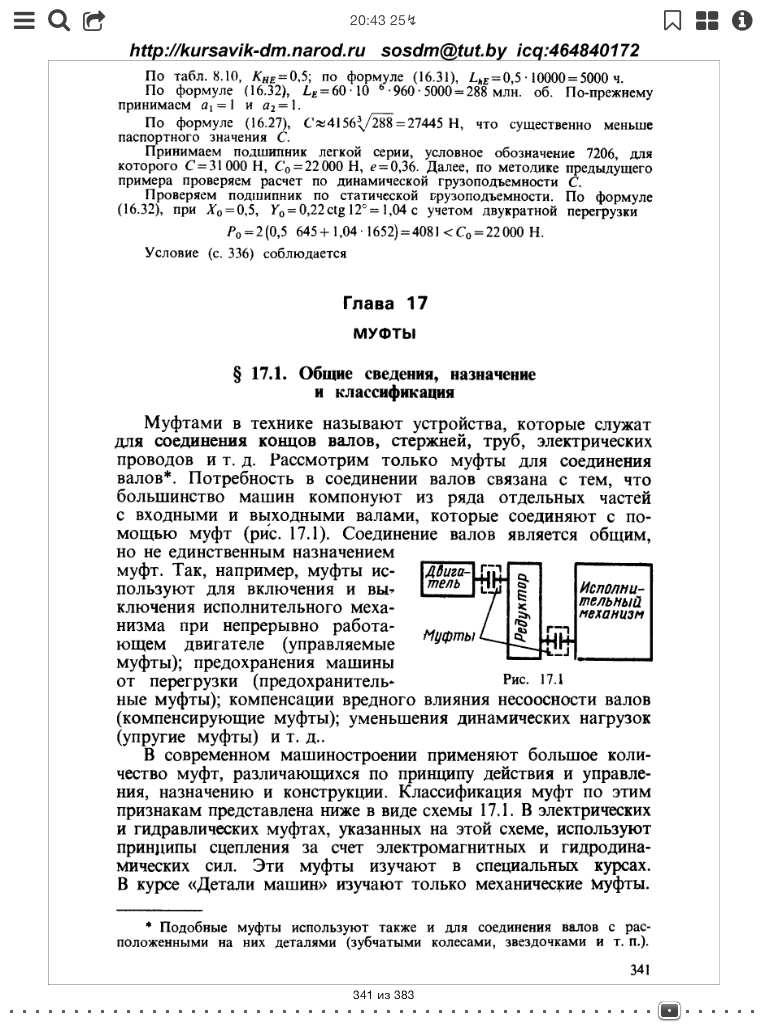

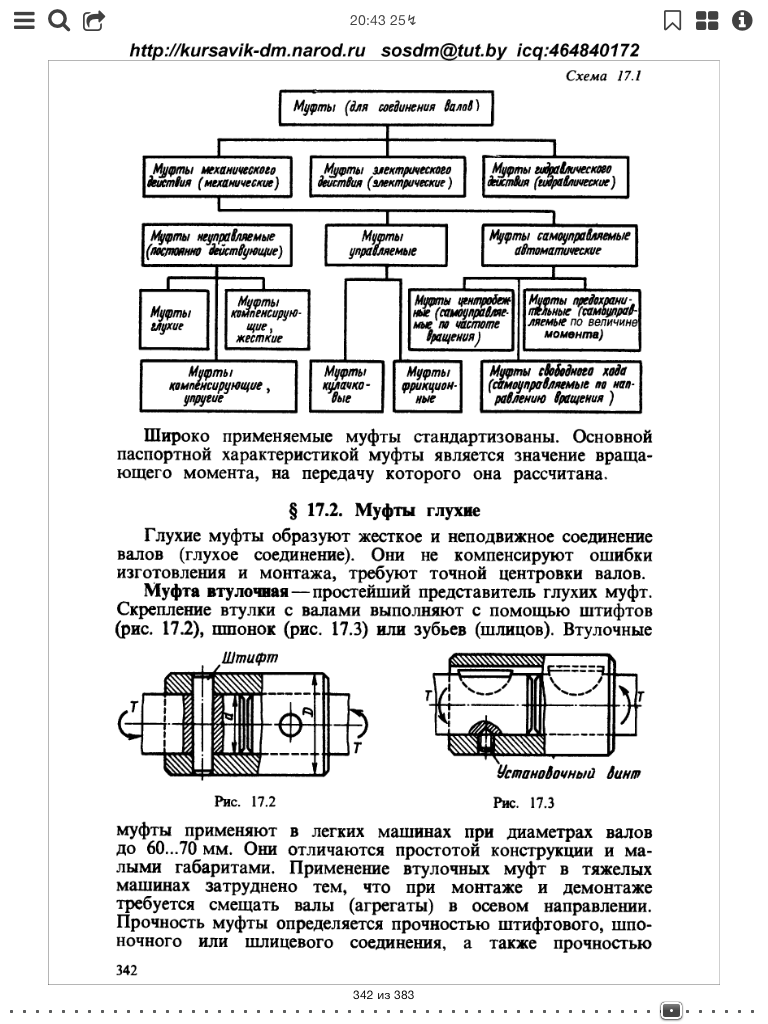

82. Подбор подшипников практически сводится к следующей схеме:

1. По назначению узла выбирают тип подшипника. Так, например, если на подшипник действует только радиальная нагрузка, то можно выбирать любой радиальный подшипник.

2. Если подшипник находится под действием комбинированной нагрузки (значительной осевой и радиальной), то применяют радиально-упорные подшипники типов 6 и 7. Если же осевая нагрузка больше радиальной, то устанавливают упорный подшипник в комбинации с радиальным или упорно-радиальный подшипник. При действии одной осевой нагрузки устанавливают упорные подшипники типов 8 и 9.

3. Основным критерием для выбора подшипника служит его динамическая грузоподъемность. Если подшипник воспринимает нагрузку в неподвижном состоянии или его вращающееся кольцо имеет частоту вращения не более 1 об/мин, то подшипник выбирают по статической грузоподъемности без проверки его долговечности.

Грузоподъёмность это постоянная нагрузка, которую группа идентичных подшипников выдержит в течение одного миллиона оборотов. Здесь для радиальных и радиально упорных подшипников подразумевается радиальная нагрузка, а для упорных и упорно-радиальных - центральная осевая нагрузка. Если вал вращается медленнее одного оборота в минуту, то речь идёт о статической грузоподъёмности C0, а если вращение быстрее одного оборота в минуту, то говорят о динамической грузоподъёмности C. Величина грузоподъёмности рассчитывается при проектировании подшипника, определяется на экспериментальной партии подшипников и заносится в каталог.

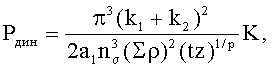

Расчет по динамической грузоподъемности.

Под динамической грузоподъемностью для радиальных и радиально-упорных подшипников понимают постоянную радиальную нагрузку, которую может выдержать группа идентичных подшипников с неподвижным наружным и вращающимся внутренним кольцом до возникновения усталостного разрушения рабочих поверхностей колец и тел качения в течение 1 млн. об. без появления повреждений не менее 90 % из числа подшипников, подвергшихся испытаниям.

Условие для выбора подшипников качения:

![]() , (7)

, (7)

где ![]() —

требуемая динамическая грузоподъемность,

Н;

—

требуемая динамическая грузоподъемность,

Н; ![]() —

табличное (каталожное паспортное)

значение динамической грузоподъемности

подшипника выбранного типоразмера,

Н.

—

табличное (каталожное паспортное)

значение динамической грузоподъемности

подшипника выбранного типоразмера,

Н.

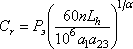

Требуемое значение динамической грузоподъемности определяют по формулам:

, (8)

, (8)

где ![]() — приведенная

(эквивалентная) нагрузка (должна быть

подставлена в тех же единицах, что и

параметр Q; L — требуемая

долговечность вращающегося подшипника,

млн. об., (принимается 0,5—30 000 млн.

об.);

— приведенная

(эквивалентная) нагрузка (должна быть

подставлена в тех же единицах, что и

параметр Q; L — требуемая

долговечность вращающегося подшипника,

млн. об., (принимается 0,5—30 000 млн.

об.); ![]() — то

же, ч;

— то

же, ч; ![]() —

коэффициент, зависящий от характера

кривой усталости (для шариковых

подшипников

—

коэффициент, зависящий от характера

кривой усталости (для шариковых

подшипников ![]() =

3,0; для роликовых

=

3,0; для роликовых ![]() =

10/3); п — частота

вращения кольца, об/мин; а1 —

коэффициент надежности,

=

10/3); п — частота

вращения кольца, об/мин; а1 —

коэффициент надежности, ![]() (безотказная

работа); а23 —

коэффициент качества,

обычно

(безотказная

работа); а23 —

коэффициент качества,

обычно ![]() (шариковые),

(шариковые), ![]() (роликовые

конические).

(роликовые

конические).

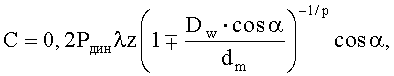

Эквивалентную

динамическую нагрузку ![]() вычисляют

по формуле

вычисляют

по формуле

![]() (9)

(9)

где X — коэффициент радиальной нагрузки; Y — коэффициент осевой нагрузки; V — коэффициент вращения (при вращении относительно вектора нагрузки внутреннего кольца V> 1, наружного кольца V= 1,2); Fr, Fa — радиальная и осевая нагрузки, Н; Кб — коэффициент безопасности (для редукторов Kб= 1,3...1,5); КT — температурный коэффициент (при t до 100 °С, KT = 1) (см. рис. 18, А).

Расчет Рэ по

формуле (9) для цилиндрических

подшипников Fa=

0, Х= 1;

для упорных подшипников Fr = 0, Y= 1;

для шариковых радиальных, радиально-упорных

и конических роликовых подшипников Х=1, Y=0,

если ![]() ,

где е

— вспомогательный

коэффициент, указанный в каталоге [10],

то расчет ведется только по радиальной

нагрузке, если

,

где е

— вспомогательный

коэффициент, указанный в каталоге [10],

то расчет ведется только по радиальной

нагрузке, если ![]() — значения

коэффициентов Х и Y определяются

по таблице 2.

— значения

коэффициентов Х и Y определяются

по таблице 2.

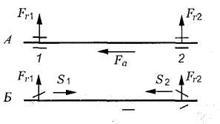

При определении осевых нагрузок Fa, действующих на радиально-упорные подшипники, помимо внешней осевой силы А следует учитывать осевые составляющие реакцией подшипников, возникающие под действием радиальных нагрузок Fr. Эти составляющие вычисляются по формулам:

для

радиально-упорных шарикоподшипников ![]() ; для

конических роликоподшипников

; для

конических роликоподшипников ![]() (рис.

18,

Б).

(рис.

18,

Б).

Рис. 18. Схемы сил в подшипниках

83. Расчет подшипников на долговечность. Часто подшипники предварительно выбирают по конструктивным соображениям. Тогда расчетом проверяют их долговечность (ресурс). Под номинальной долговечностью (расчетным сроком службы) понимают срок службы подшипников, в течение которого не менее 90% из данной группы при одинаковых условиях должны проработать без появления признаков усталости металла.

Долговечность

подшипника ![]() зависит

от величины и направления действия

нагрузки, частоты вращения, смазки и т.

д., а также и от его динамической

грузоподъемности С. Из формулы (8)

долговечность подшипника

зависит

от величины и направления действия

нагрузки, частоты вращения, смазки и т.

д., а также и от его динамической

грузоподъемности С. Из формулы (8)

долговечность подшипника

;

;

,

,

здесь ![]() принимают

по каталогу, Рэ определяют

по формуле

принимают

по каталогу, Рэ определяют

по формуле

![]()

где X — коэффициент радиальной нагрузки; Y — коэффициент осевой нагрузки; V — коэффициент вращения (при вращении относительно вектора нагрузки внутреннего кольца V> 1, наружного кольца V= 1,2); Fr, Fa — радиальная и осевая нагрузки, Н; Кб — коэффициент безопасности (для редукторов Kб= 1,3...1,5); КT — температурный коэффициент (при t до 100 °С, KT = 1)

84.

Эквивалентную

динамическую нагрузку ![]() вычисляют

по формуле

вычисляют

по формуле

![]() (9)

(9)

где X — коэффициент радиальной нагрузки; Y — коэффициент осевой нагрузки; V — коэффициент вращения (при вращении относительно вектора нагрузки внутреннего кольца V> 1, наружного кольца V= 1,2); Fr, Fa — радиальная и осевая нагрузки, Н; Кб — коэффициент безопасности (для редукторов Kб= 1,3...1,5); КT — температурный коэффициент (при t до 100 °С, KT = 1) (см. рис. 18, А).

-для шариковых радиальных, радиально-упорных и конических роликовых подшипников Х=1, Y=0,

-при

определении осевых нагрузок Fa, действующих на

радиально-упорные подшипники, помимо

внешней осевой силы А следует учитывать

осевые составляющие реакцией подшипников,

возникающие под действием радиальных

нагрузок Fr. Эти

составляющие вычисляются по формулам:

для радиально-упорных шарикоподшипников ![]() ; для

конических роликоподшипников

; для

конических роликоподшипников ![]()

85.

86.

88.

89.

90.

91.

92.

93.

94. Резъбовые соединения

Резьбовое соединение — разъёмное соединение деталей машин при помощи винтовой или спиральной поверхности (резьбы). Это соединение наиболее распространено из-за его многочисленных достоинств. В простейшем случае для соединения необходимо закрутить две детали, имеющие резьбы с подходящими друг к другу параметрами. Для рассоединения (разъема) необходимо произвести действия в обратном порядке. В резьбовых соединениях используется метрическая и дюймовая резьба различных профилей в зависимости от технологических задач соединения. Достоинства и недостатки резьбовых соединений Достоинства резьбовых соединений: - высокая нагрузочная способность и надежность; - взаимозаменяемость резьбовых деталей в связи со стандартизацией резьб; - удобство сборки и разборки резьбовых соединений; - централизованное изготовление резьбовых соединений; - возможность создания больших осевых сил сжатия деталей при небольшой силе, приложенной к ключу. Недостатки резьбовых соединений: - главный недостаток резьбовых соединений – наличие большого количества концентраторов напряжений на поверхностях резьбовых деталей, которые снижают их сопротивление усталости при переменных нагрузках.

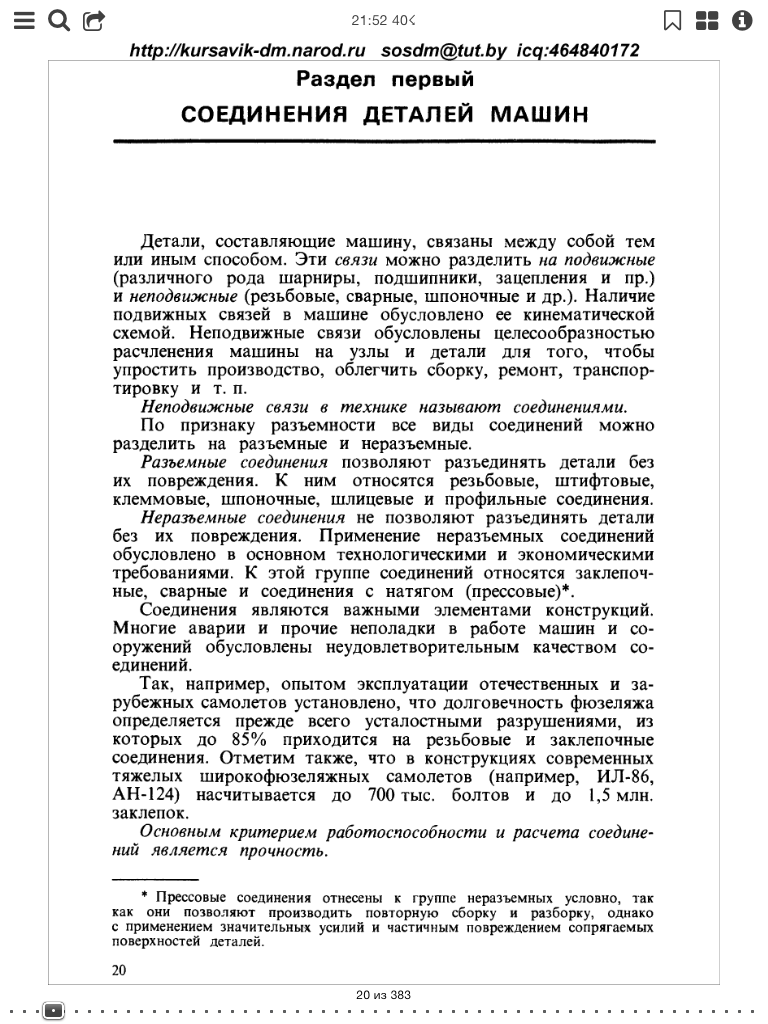

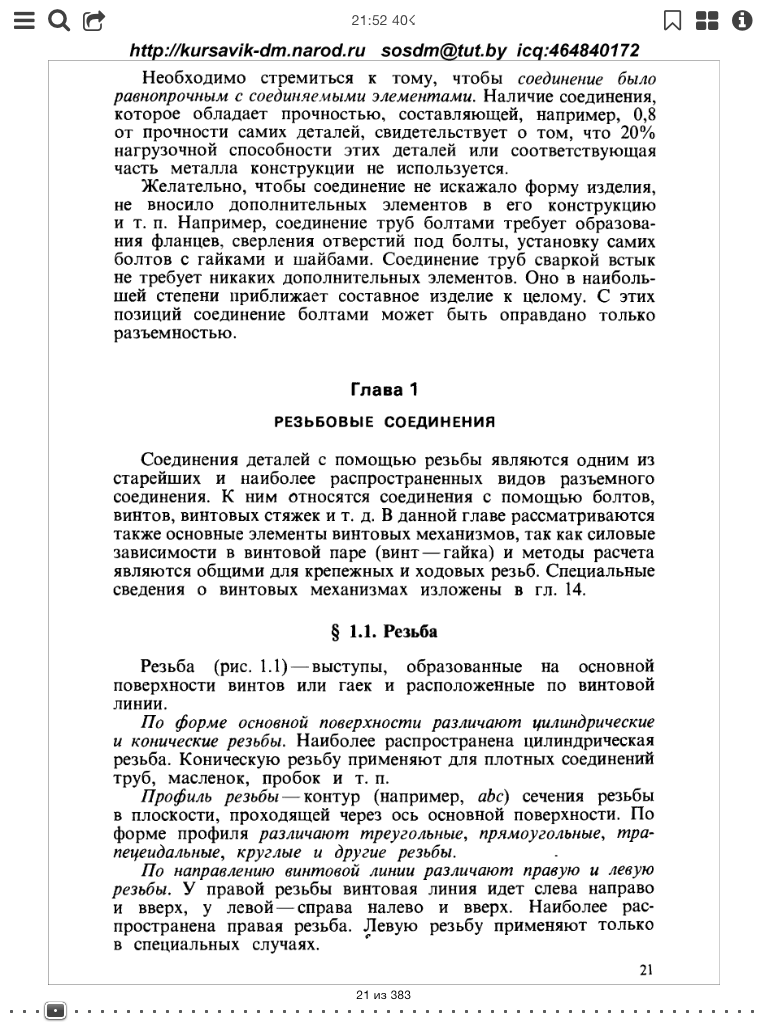

Классификация резьбовых соединений

В качестве резьбовых элементов используют болты (винты с гайкой), винты и шпильки. Основным преимуществом болтового соединения является то, что оно не требует выполнения резьбы в соединяемых деталях и исключена необходимость замены и ремонта дорогостоящих корпусных деталей из-за повреждения резьбы.Винты применяются, когда корпусная деталь большой толщины не позволяет выполнить сквозное отверстие для установки болта. Шпильки используют вместо винтов, если прочность материала детали с резьбой недостаточна (сплавы на основе алюминия), а также при частых сборках-разборках соединений.

Классификация и основные признаки резьб: - единица измерения шага (метрическая, дюймовая, модульная, питчевая резьба) - расположение на поверхности (внешняя и внутренняя резьба) - направление движения винтовой поверхности (правая, левая); - число заходов (одно- и многозаходная), например двузаходная, трёхзаходная и т. д.; - профиль (треугольный, трапецеидальный, прямоугольный, круглый и др.); - образующая поверхность на которой расположена резьба (цилиндрическая резьба и коническая резьба); - назначение (крепёжная, крепёжно-уплотнительная, ходовая и др.).

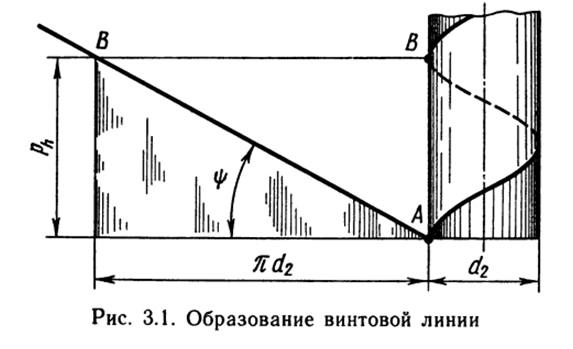

Винтовая линия

Резьба может выполнятся на цилиндрической (цилиндрическая резьба) и на конической (коническая резьба) поверхностях. Основой любой резьбы является винтовая линия. Винтовую линию образует гипотенуза прямоугольного треугольника при навертывании на прямой круговой цилиндр.

Если плоскую фигуру (треугольник, трапецию и т.д.) перемещать по винтовой линии так, чтобы ее плоскость при движении всегда проходила через ось винта, то эта фигура образует резьбу соответствующего профиля.

Геометрические параметры резьб

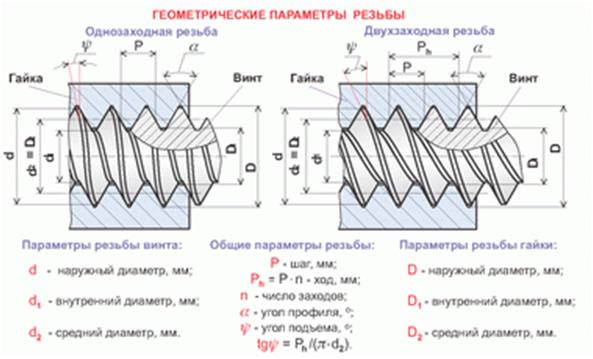

Основными геометрическими параметрами цилиндрической резьбы являются: - d – наружный диаметр (номинальный диаметр резьбы); - d1 - внутренний диаметр резьбы гайки; - d2 - средний диаметр резьбы, т.е. диаметр воображаемого цилиндра, на котором толщина витка равна ширине впадины; - p - шаг резьбы, т.е. расстояние между одноименными сторонами двух соседних витков в осевом направлении; - ph - ход резьбы, т.е. расстояние между одноименными сторонами одного и того же витка в осевом направлении; - α - угол профиля резьбы; - ψ - угол подъема резьбы, т.е. угол образованный винтовой линией по среднему диаметру резьбы и плоскостью, перпендикулярной оси винта: tanψ=p_h⁄(πd_2 ).

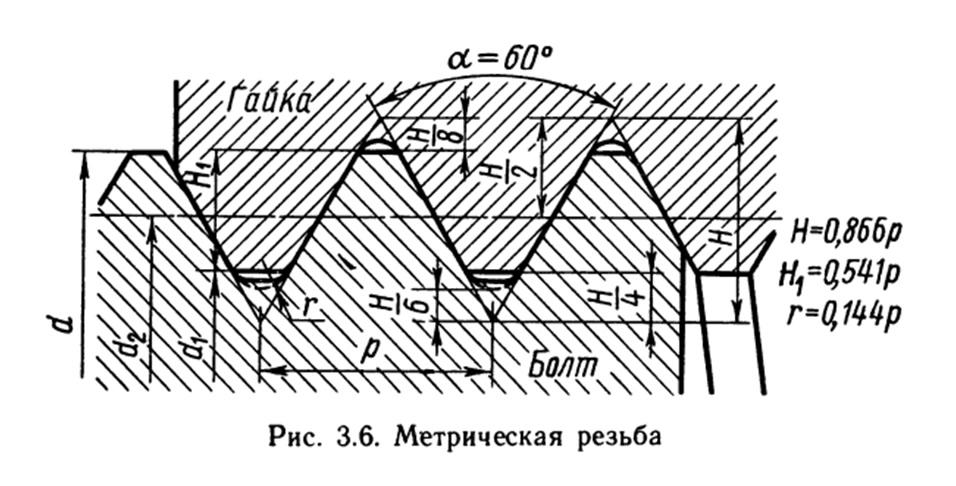

Типы резьб

Метрическая резьба. Имеет широкое применение с номинальным диаметром от 1 до 600 мм и шагом от 0,0075 до 6 мм. Профиль равносторонний треугольник (угол при вершине 60°) с теоретической высотой профиля Н=0,866025404Р. Все параметры профиля измеряются в долях метра (миллиметрах).