2828.Экспертиза качества и разрушений

..pdf

Рис. 3.18. Осевая пористость (5 балл)

Межкристаллитные трещины и сколы (рис. 3.19) представляют собой тонкие нарушения сплошности, образующиеся по границам кристаллов при низкой прочности этих границ вследствие усадочных, термических и структурных напряжений. Располагаются межкристаллитные трещины преимущественно в осевой зоне слитка.

Рис. 3.19. Грубые межкристаллитные трещины в слитке сплава ХН77ТЮР. Трещины располагаются в направлении теплотвода

Изломы конструкционной стали обычно имеют смешанный вид с участками межкристаллитного и внутрикристаллитного разрушения. На границах кристаллитов могут быть прослойки в виде прозрачных пленок стекловидной неметаллической фазы, обогащенные кремнием, магнием и кальцием. В деформированных металлах межкристаллитные трещины имеют вид паукообразных трещин, расходящихся по радиусам от центра слитка.

81

Угловая ликвация и угловые трещины – обогащенные ликватами узкие участки в углах слитков, возникающих на стыке двух направленных от стенок изложниц фронтов кристаллизации. Угловая трещина – разрыв от растягивающих напряжений по участкам угловой ликвации. В структуре заготовок наблюдаются светлые ликвационные полоски.

Угловая ликвация наблюдается в нержавеющих и конструкционных сталях. Для предупреждения угловой ликвации следует снижать содержание в металле серы и кислорода

3.5.1.2. Ликвации в стали

Ликвация представляет собой неоднородность по составу, образующуюся при затвердевании.

Дендритная и зональная ликвации. В поперечных макрошифах ли-

квация проявляется в виде расходящихся от центра лучей. Такая структура наблюдается в состоянии поставки после отжига с последующим отпуском. На продольном микрошлифе при этом наблюдается полосчатая структура. Степень ликвации определяется диаграммой состояния компонентов и скоростью кристаллизации. Дендритная ликвация наблюдается в обычных слитках, в литых слябах, а также

вслитках ЭШП, ВДП, ЭЛП; степень ее развития зависит от скорости кристаллизации. Зональная ликвация в слитках ЭШП, ВДП, ЭЛП почти не развивается. Различают дендритную ликвацию, которая проявляется в микрообъемах сплава, близких к размеру зерен, и зональную, наблюдаемую во всем объеме слитка. Дендритная ликвация выражается в том, что оси дендритных кристаллов отличаются по химическому составу от межосных пространств. Этот вид ликвации может быть

взначительной степени устранен при длительном гомогенизирующем отжиге металла в результате диффузии примесей при температурах

1100–1200 °С в течение 2–20 ч.

Ликвационный квадрат (рис. 3.20) – дефект, выявляющийся в поперечных макрошлифах деформированного металла, представляет собой структурную неоднородность в виде различно травящихся зон, контуры которых повторяют форму слитка. Причина образования ликвационного квадрата – зональная ликвация в сочетании с дендритной. Примеси (фосфор, кислород, сера и др.) оттесняются к концу зоны столбчатых кристаллов, обогащая слой жидкого металла, расположенный за этой зоной.

82

Рис. 3.20. Ликвационный квадрат (4 балл)

Точечная неоднородность. В углеродистых, марганцовистых, хромистых и хромомарганцовистых сталях на макротемплетах обнаруживается более или менее ярко выраженная точечная неоднородность металла. При травлении шлифа точечная неоднородность выявляется в виде мелких, интенсивно травящихся точек, расположенных по всему сечению темплета, за исключением краевой зоны. Степень развития дефекта определяется количеством и размером точек, а также площадью, занимаемой точками. Вшкалах эталонов макроструктуры вместо ранее существовавшей общей пористости представлена шкала различной степени развития точечной неоднородности. В продольном изломе точечная неоднородность выявляется в виде серебристых полосок. При сравнительно небольшой протяженности и малой ширине (менее 1,5 мм) они выделяются из общего фона только блестящим оттенком вследствие более крупнокристаллического строения. Более отчетливо серебристые полоски видны в изломах среднеуглеродистых сталей. Точечная неоднородность баллов 3, 4 и 5 отчетливо выявляется на серных отпечатках (рис. 3.21).

На продольном шлифе включения и структурная неоднородность имеют вытянутую форму. Описанная неоднородность, как правило, не нарушает сплошности металла, но понижает механические свойства даже при испытании вдоль волокна. Если точечная неоднородность попадает в сечение разрывного образца, то особенно понижаются свойства пластичности. Так, сужение площади поперечного сечения образца понижается на 30–40 % (разрывные образцы стали 45Х, вырезанные из

83

заготовки 200×200 мм, имели в пределах 28–30 % вместо обычных 40– 45 %). Наличие таких участков в разрывных образцах приводит к образованию неоднородных изломов: с бугорками и соответствующими им лунками со светлым дном. Аналогичные изломы наблюдаются и на образцах стали 45Г2.

Рис. 3.21. Точечная неоднородность (4 балл)

Пятнистая ликвация (рис. 3.22) выявляется на поперечных макротемплетах в виде отдельных темных или серых пятен различных размеров и формы. Пятнистая ликвация имеет сравнительно небольшую протяженность вдоль заготовки, зависящую от степени обжатия, и сопровождается пузырями. Такая пятнистая ликвация в сталях встречается редко, обычно после грубейших нарушений технологии выплавки или разливки. Высокое содержание газов в металле способствует образованию пятнистой ликвации. Участки с ликвационными пятнами содержат много включений. Это приводит к тому, что даже при большой степени обжатия металла дефекты отчетливо выявляются в макрошлифах и изломах, понижают механические свойства металла и повышают загрязненность деталей поверхностными дефектами.

Плавки, пораженные пятнистой ликвацией, сопровождающейся пузырями, считаются браком. Ниже рассматривается наиболее типичная для сталей пятнистая ликвация, которая характеризуется повышенной травимостью, потемнением на отпечатках по Бауману, микроструктурной неоднородностью и т.д. Дефект в виде пятнистой ликвации особенно часто

84

встречаются в сталях 38Х2МЮА, 36Г2С, 20ХНЗА, 30ХНЗА, 40ХНМА, 45ХН2МФА, 40ХН, ШХ15, 30ХГСА, У7, У8, 5ХНВ, ХВГ, ХГ, 5ХВ2С, ЗХ2В8. Плохое раскисление металла и перегрев при выплавке усиливают неоднородность, увеличивают количество и размер пятен. Чем медленнее кристаллизуется сталь, тем большее развитие имеет неоднородность. Это подтверждается сравнением качества металла, отлитого в мелкие (до 1 т) и крупные (4–6 т) слитки. Кроме того, заливка металла в футерованные изложницы усиливает неоднородность.

Рис. 3.22. Пятнистая ликвация (4 балл)

Краевая ликвация. При введении титана в стали образуется большое количество нитридов и окислов, которые при разливке густого металла или металла с пониженной температурой полностью не всплывают и образуют макроструктурную неоднородность. Здесь неоднородность рассеяна по всей площади шлифа, в том числе и в поверхностных слоях заготовки. Более или менее развитая общая неоднородность встречается в сталях Х25Т, Х7СМТ, Н30Х15Т, 1Х18Н9Т, ЭИ366 и Х12ТФ. Краевая неоднородность (рис 3.23) обычно располагается по периферии, глубиной от 1–2 до 20–25 мм для заготовок диаметром 90–130 мм. Некоторые заготовки и, соответственно, слитки имеют неоднородность, расположенную с двух или трех сторон на различной глубине от поверхности, сплошным кантом, постепенно убывающим к той стороне, где неоднородности не было совсем. Чем больше сечение катаной заготовки (в пределах от 100 до 200 мм), тем глубже от поверхности (шире) может быть дефект. Грубые краевые дефек-

85

ты обнаруживаются на продольном макрошлифе и в изломе контрольных шайб в виде параллельных темных полос. На фоне таких полос в изломе (при небольшом увеличении) можно заметить блестящие строчки включений. Для титановой неоднородности характерно групповое распределение включений, главным образом нитридов титана и сложных окислов. В продольном направлении шлифа включения имеют вид грубых, параллельно расположенных строчек нитридов и окислов. Среди последних встречаются алюминаты, шпинели и частично – алюмосиликаты. Обычно дефектами поражены штанги подприбыльной части слитка. Но чем сильнее выражен дефект, тем больше поражены им другие штанги, расположенные в верхнейчасти (на 1/3 высоты) слитка.

Рис. 3.23. Краевая ликвация (4 балл)

До тех пор, пока не были разработаны условия разливки металла, обеспечивающие снижение краевой неоднородности, единственным методом ее устранения была обдирка слитков и заготовок. Но при заданном сечении сорта заготовки можно обдирать только на определенную глубину. Например, трубную заготовку диаметром 105 мм обдирали на сечение 90 мм.

3.5.1.3. Дефекты обработки давлением

Трещины поверхностные и внутренние, разрывы появляются в поковке (штамповке, прокате) из-за значительных напряжений в металле при деформации (рис. 3.24). Растягивающие внутренние напряжения

86

могут привести к появлению разрывов и трещин металла в зонах, ослабленных дефектами слитка, а иногда к разрушению зон, не пораженных дефектами.

Рис. 3.24. Шлифовочные трещины на поверхности жаростойкой стали

Следует отметить, что при обработке давлением металл неоднократно подвергается нагреву и охлаждению, что приводит к возникновению термических напряжений, способствующих образованию внутренних разрывов и трещин (рис. 3.25).

Рис. 3.25. Внутренние разрывы, возникшие при деформации вследствие перегрева стали

При холодной объемной штамповке из-за малой пластичности исходных материалов на поверхности обрабатываемых деталей возникают скалывающие трещины, распространяющиеся под углом 45° к направлению действующего усилия.

87

Риски появляются на поверхности проката в виде мелких открытых царапин глубиной 0,2–0,5 мм в результате попадания мелких частиц на валки при прокате или износа матрицы при прессовании.

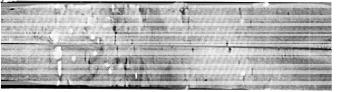

Многочисленные поперечные надрывы, расположенные цепочкой вдоль оси заготовки, характерны для сталей с относительно низкой пластичностью и высоким сопротивлением деформации (рис 3.26). Возникновению дефектов способствуют применение больших обжатий, низкая температура деформации, неоптимальная схема деформации.

Рис 3.26. Внутренние разрывы от низкотемпературной деформации

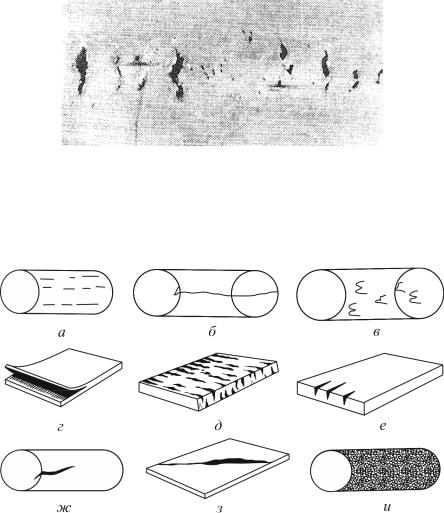

На рис 3.27 представлено схематическое изображение некоторых поверхностных дефектов, встречающихся после температурно-дефор- мационного воздействия.

Рис. 3.27. Виды поверхностных дефектов после проката: а – волосовины;

б– закаты; в – плены; г – расслоение; д – рванины; е – торцевые трещины;

ж– зажим; з – разрыв; и – чешуйчатость

88

Волосовины являются результатом деформации мелких неметаллических включений и газовых пузырей. Эти дефекты имеют вид тонких прямых линий длиной от долей миллиметра до нескольких сантиметров и расположенных на поверхности и в подповерхностном слое металла. Волосовины встречаются во всех конструкционных сталях. Закаты возникают при избытке металла в валках (калибрах) в виде заусенцев глубиной более 1 мм, закатанных в диаметрально противоположных направлениях. Плены – брызги жидкой стали, застывшие на поверхности слитка и раскатанные при прокатке в виде отслаивающихся с поверхности пленок толщиной до 1,5 мм.

Расслоения – внутренние нарушения сплошности, ориентированные по направлению волокна; возникают при обработке давлением слитка, имевшего усадочные раковины или рыхлоты, а также при прокатке листа в результате расплющивания сравнительно крупных неметаллических включений и газовых пузырей. Поверхность нарушения сплошности параллельна плоскости прокатки. Шлаковые включения

висходных заготовках (металлургический брак) при дальнейшей горячей объемной штамповке приводят к нарушению сплошности в поковке. Рванины – разрывы или надрывы металла с рваными краями. При прокатке слитков к образованию рванин особенно склонны высоколегированные стали и чугуны с крупнозернистой структурой.

Торцовые трещины появляются при резке крупных профилей проката, когда к моменту среза заготовка в результате больших удельных давлений под ножом сминается из круглого сечения в эллипс. В металле возникают большие внутренние напряжения, и он растрескивается иногда через 2–6 ч после резки. Брак возрастает по торцовым трещинам

взимнее время, так как низкая температура способствует растрескиванию металла даже при резке малых профилей. Подбор оптимальных условий резки сводит до минимума возникновение торцовых трещин.

Зажим – заштампованная складка, появляется в результате неправильного наполнения фигуры штампа металлом или закатывания заусенцев, полученных на первых переходах штамповки. Утонение и разрывы появляются в результате нарушения технологии при штамповкевытяжки деталей из листового материала. Разрывы определяют визуально (у средне- и крупногабаритных деталей), а недопустимую степень утонения – специальными (например, радиоизотопными и др.) методами. Эксплуатационная надежность деталей, полученных глубокой вы-

89

тяжкой, определяется отсутствием разрывов и трещин и предельно допустимой степенью утонения. При эксплуатации наблюдалось разрушение деталей в зоне утонения из-за знакопеременных нагрузок. Применение методов листовой штамповки требует разработки методов и средств автоматического контроля.

3.5.1.4. Макроструктурный анализ изломов

К макроанализу относят и оценку вида излома, свидетельствующую о дефектах выплавки и термообработки. К таким видам дефектов относят:

–шиферный излом;

–камневидный излом;

–нафталинистый излом;

–флокены и др.

Флокены – матово-глянцевые дефекты, имеющие металлический блеск, участки почти круглой или эллиптической формы, обнаруживаемые на поверхности разрушения (рис. 3.28). В зависимости от температуры конца горячей деформации и степени деформации поверхность разрушения по флокенам имеет тонкоили грубокристаллическое строение.

Рис. 3.28. Флокены в изломе хромоникелевой стали

В поперечном сечении, например на травленых темплетах (рис. 3.29), флокены проявляются как прямые, не имеющие определенной ориентации интеркристаллитные трещины.

Возникновение флокенов связано с адсорбцией водорода, оставшегося в твердом растворе после охлаждения из расплавленного состояния в местах дефектов решетки. Трещины образуются из-за термических напряжений в области температур 100–200 °С.

Шиферным изломом называют продольный древовидный излом деформированной стали, характеризующийся грубоволокнистым строением с обрывом групп волокон (рис. 3.30). На продольных макрошли-

90