2828.Экспертиза качества и разрушений

..pdfНа участке III накопление пластической деформации происходит менее интенсивно и разрушению предшествует образование усталостной трещины. На поверхности разрушения отчетливо видна зона усталостного излома. Между областями мало- и многоцикловой усталости лежит переходная область.

Области многоцикловой усталости соответствует область, в которой зарождение и рост трещины происходит в условиях упругого нагружения. В области V происходят зарождение трещины и ее распространение.

Период распространения трещины включает стадии стабильного и нестабильного роста трещины, а также долом. В периоде зарождения трещины выделяют также инкубационный период, когда в пределах отдельных участков образца происходят пластические деформации, вызывающие изменение структуры материала.

А. Велер ввел понятие о физическом пределе выносливости – максимальном циклическом напряжении, при котором нагрузка может быть приложена неограниченное число раз, не вызывая разрушения. Для металлических материалов, не имеющих физического предела выносливости, предел выносливости σw – значение максимального по абсолютной величине напряжения цикла, соответствующее задаваемой долговечности. Для металлов и сплавов, проявляющих физический предел выносливости, принята база испытаний 107 циклов, а для материалов, ординаты кривых усталости которых по всей длине непрерывно уменьшаются с ростом числа циклов, – 108 циклов.

Первый тип кривой особенно характерен для ОЦК-металлов и сплавов, хотя может наблюдаться при определенных условиях у всех металлических материалов с любым типом кристаллической решетки, а второй тип – соответствует преимущественно ГЦК-металлам и сплавам (алюминиевые сплавы, медные сплавы и др.).

При малоцикловой усталости максимальная долговечность до разрушения составляет условное число 5·104 циклов). В малоцикловой области на усталостное поведение сильно влияет пластическая деформация.

Поведение материалов в области II и III очень различно и может зависеть от их состояния и условий испытания. Некоторые материалы могут сначала упрочняться, а затем разупрочняться и наоборот. В других материалах происходят настолько малые изменения, что их принято называть циклически стабильными. Упрочнение следует ожидать для материалов, для которых σв/σ0,2 > 1,4, а разупрочнение – при σв/σ0,2 < 1,2.

181

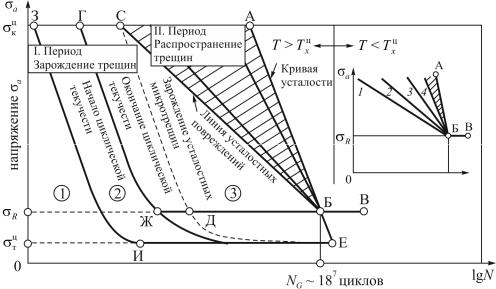

Обобщенная диаграмма многоцикловой усталости (рис. 4.35) отражает основные закономерности накопления повреждаемости в основных периодах и стадиях процесса усталостного разрушения металлических материалов, имеющих на кривой статического растяжения физический предел текучести.

В диапазоне циклических напряжений от σцк до σцт весь процесс ус-

талости в зависимости от числа циклов нагружения можно разделить на два основных периода (по аналогии со стадийностью процессов пластической деформации и разрушения при статическом нагружении):

–зарождение усталостных трещин;

–распространение усталостных трещин (заштрихованная область на рис. 4.35).

Рис. 4.35. Обобщенная диаграмма многоцикловой усталости

Период зарождения усталостных трещин, так же как и в случае статического деформирования, можно разделить на триосновные стадии:

1. Стадия циклической микротекучести, в которой протекают процессы, аналогичные процессам, происходящим подобно деформации при непрерывном нагружении с малыми скоростями.

2. Стадия циклической текучести (негомогенной деформации), в которой наблюдается негомогенное пластическое течение материала, аналогично деформации Людерса – Чернова при статическом деформи-

182

ровании. Однако прохождение фронта Людерса – Чернова в условиях циклического деформирования имеет ряд особенностей. У металлических материалов, у которых отсутствует физический предел текучести при статическом деформировании, стадия циклической текучести отсутствует.

3. Стадия циклического упрочнения (разупрочнение), которая завершается достижением линии необратимых повреждений (линии Френча). Стадия циклического упрочнения наблюдается у пластичных металлов и сплавов, а стадия циклического разупрочнения – у высокопрочных металлических материалов. Так же как и при статическом деформировании, на этой стадии наряду с процессами деформационного упрочнения наблюдается развитие повреждаемости в виде образования субмикротрещин.

Описанные выше стадии периода зарождения усталостных трещин наиболее характерны для ОЦК-металлов, имеющих физический предел текучести при статическом растяжении, и металлов и сплавов

сдругими типами кристаллических решеток, у которых предел текучести проявляется. Эти стадии хорошо выявляются в условиях нагружения с постоянной общей (упругой и пластической) амплитудой деформации за цикл. В случае испытаний металлических материалов

спостоянной амплитудой пластической деформации за цикл, не имеющих физического предела текучести, период зарождения усталостных трещин может сразу начинаться со стадии деформационного упрочнения или разупрочнения.

Следует отметить, что в процессе такого макроскопического разупрочнения образца элементарные объемы металла упрочняются – в них повышается плотность дислокаций.

Своеобразный характер изменения механических свойств железа (макроскопическое разупрочнение, сопровождаемое локальным упрочнением) в процессе циклического деформирования на этой стадии вызван распространением локальных усталостных зон макроскопической деформации с подвижными дислокациями. Преобладающим типом структуры образцов из железа на стадии циклической текучести являются чаще всего вытянутые вдоль одного из направлений плоские скопления дислокаций. С ростом числа циклов или амплитуды нагружения сплетения дислокаций увеличиваются в размере и становятся еще плотнее. Отдельные сплетения смыкаются, образуя подобие ячеистой структуры.

183

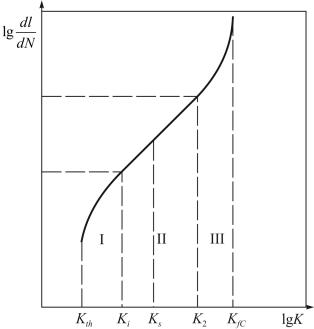

4.4.2. Кинетическая диаграмма усталостного разрушения

Период распространения усталостных трещин, расположенный между кривой усталости и линией необратимой повреждаемости (линия СБ), обычно описывают кинетическими диаграммами усталостного разрушения (КДУР) (зависимость между скоростью роста усталостной трещины lgυ и размахом коэффициента интенсивности напряжений lg∆K (или lgKmax). В этом периоде усталостного нагружения выделяют три основные стадии (рис. 4.36):

–1-я – стадия припорогового роста усталостной трещины при скорости распространения трещины υ в интервале 10–5−10–6 мм/цикл;

–2-я – стадия стабильного роста усталостной трещины (10–6 < υ >>

>>10–3 мм/ цикл);

–3-я – стадия ускоренного (нестабильного) роста усталостной трещины при υ > 10–3 мм/ цикл.

Рис. 4.36. Кинетическая диаграмма усталостного разрушения (КДУР)

На участке I КДУР скорость распространения трещины контролируется механизмом сдвига. На участке II – механизмом микроотрыва, на участке III – смешанным механизмом (микроотрыв и микросдвиг). Переход от одного участка кинетической кривой к другому происходит

184

при достижении пороговых значений коэффициента интенсивности напряжений (K1 – при переходе от первого участка ко второму и K2 – при переходе от второго участка к третьему). Кроме вышеперечисленных пороговых значений коэффициента интенсивности напряжений выделяют также пороговое значение коэффициента интенсивности напряжений, соответствующее критической длине усталостной зоны ls.

На первом низкоамплитудном участке диаграммы размеры пластической зоны у вершины усталостной трещины соизмеримы с размерами зерна в металле, что обусловливает повышенную чувствительность процессов разрушения к микроструктуре материала. В частности, имеются данные, что переход от первого участка ко второму участку кинетической диаграммы соответствует условию, когда размер циклической зоны у вершины трещины в металле достигает размера зерна.

Второй среднеамплитудный участок включает область скоростей трещины примерно от 10–8 до 10–6 м/цикл. Зависимость скорости роста трещины от ∆K или Kmax в этой области определяются известным уравнением Пэриса:

dl/dN = C · Knmax; |

(4.15) |

dl/dN = C · ∆Kn, |

(4.16) |

где С и n – константы. Причем показатель степени n в основном определяется свойствами материала и может изменяться в довольно широких пределах (от 1,4 до 12), а коэффициент С зависит в общем случае от условий испытания: ассиметрии цикла, частоты нагружения, температуры и т.д. В сталях с ферритной, ферритно-перлитной, мартенситной и бейнитной структурами величина n варьируется слабо (от 2 до 4).

Третий, высокоамплитудный участок соответствует величинам коэффициента интенсивности напряжений, приближающимся к критическому значению KfC. В этой области скорость распространения трещины резко возрастает.

Структура материала, его механические свойства, условия нагружения и внешние факторы оказывают неодинаковое влияние на скорость развития трещины на различных стадиях усталостного разрушения.

Так, в области низких значений ∆K, отвечающих первому участку на кинетической диаграмме усталостного разрушения, скорость распространения трещины чувствительна к микроструктуре материала, его микронеоднородностям. И наоборот, микроструктура материала слабо влияет на

185

скорость развития трещины на третьей, заключительной стадии разрушения. Кратковременные перегрузки и коэффициент ассиметрии цикла оказывают существенное влияние на скорость распространения трещины на начальной стадии разрушения и почти не влияют на конечной. Как правило, для большинства материалов понижение температуры испытания приводит к снижению скоростираспространения трещины.

Однако для малоуглеродистых и среднеуглеродистых сталей этот эффект зависит от коэффициента интенсивности напряжений. Понижение температуры приводит к увеличению критического коэффициента интенсивности напряжений Kth и к такому же уменьшению KfC. При этом низкотемпературная диаграмма усталостного разрушения становится более крутой. В связи с этим малые изменения коэффициента интенсивности напряжений вызывают большие изменения скорости развития трещины.

4.5. Структурные изменения и зарождение трещины при циклическом деформировании

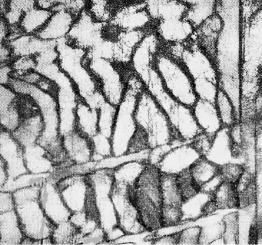

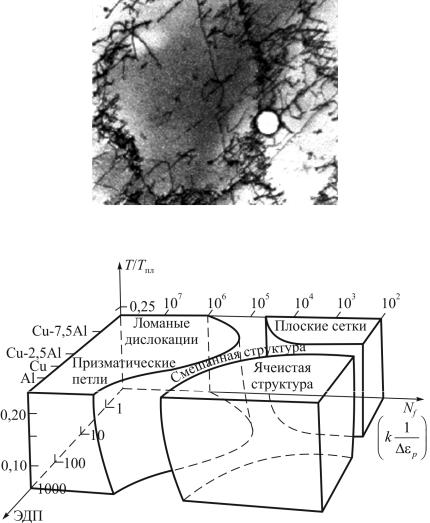

Зарождению трещин предшествует микропластическая деформация, которая проявляется в появлении линий скольжения, образовании скоплении дислокаций, возникновении ячеистой структуры (рис. 4.37, 4.38). Общая схема структурных изменений при циклической деформации показана на рис. 4.39.

Рис. 4.37. Дислокационная ячеистая структура, образующаяся в аустенитной стали при высокой (186 МПа)

амплитуде циклического напряжения (n = 9·104 циклов)

186

Рис. 4.38. Дислокационная структура низкоуглеродистой стали Ст.3 на стадии циклической микротекучести (×15000)

Рис. 4.39. Дислокационные структуры в ГЦК-металлах как функции амплитуды пластической деформации, температуры и вида скольжения

В условиях циклического деформирования могут наблюдаться механизмы зарождения трещин, которые свойственны и другим видам нагружения:

–механизм слияния дислокаций;

–механизм заторможенного сдвига;

–механизм вскрытия полосы скольжения;

–механизм Котрелла;

–зарождение микротрещин на пересечении полос скольжения;

–образование субмикротрещин на краю субграницы;

187

–образование трещин при взаимодействии двойников;

–возникновение микротрещин на поверхностях раздела.

Трещины возникают в полосах скольжения, на границах зерен, блоков, двойников. В многофазных материалах в качестве источников образования трещин служат включения и частицы второй фазы. Источники микротрещин сосредоточиваются на поверхности или в поверхностном слое.

Развитие трещины в глубь материала принято делить на две стадии. На первой стадии трещина перемещается в плоскости скольжения с наиболее благоприятной ориентировкой по отношению к направлению максимальных касательных напряжений на глубину одного или нескольких зерен. Трещины в отдельных зернах могут не развиваться в одной плоскости скольжения, а образовывать участки в ряде параллельных друг другу плоскостей, соединенных обычно короткими ступеньками. На второй стадии трещина развивается макроскопически

вплоскости, нормальной к максимальному удлинению.

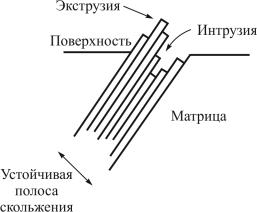

4.5.1.Образование экструзий и интрузий

Кспецифическим механизмам зарождения трещин в условиях усталости можно отнести механизм зарождения трещин, связанный с образованием экструзий и интрузий за счет локализованного скольжения

вусловиях знакопеременного нагружения, а также другие механизмы зарождения трещин, учитывающие повторность нагрузки (а также знакопеременность) в условиях усталости и преимущественное течение приповерхностных слоев металла в периоде зарождения трещин.

На рис. 4.40 представлена схема образования экстузий и интрузий при усталости.

Рис. 4.40. Схема образования экструзий и интрузий при усталости

188

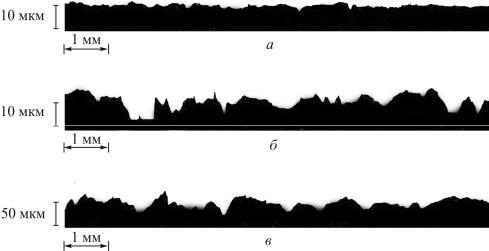

К примеру, в мягких (отожженных) металлах уже на ранней стадии нагружения (1–5 % от общего числа циклов до разрушения) наблюдаются ранняя микропластическая деформация и повреждение тонких поверхностных слоев. Экструзии и интрузии формируют пикообразный рельеф поверхности, состоящий из выступов иострых впадин (рис. 4.41).

Рис. 4.41. Профили поверхности образцов из чистого алюминия после 10 000 циклов нагружения с амплитудой знакопеременной деформации сдвига: ±15·10–4 (а), ±30·10–4 (б), ±45·10–4 (в)

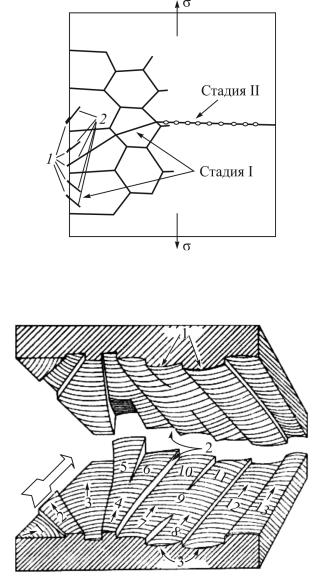

4.5.2. Развитие трещины при циклическом нагружении

Существует очень много моделей зарождения и роста усталостных трещин. Одна из таких схем приведена на рис. 4.42. Усталостные трещины начинаются, как правило, вблизи поверхности. Зародышевые трещины обычно располагаются под углом 45° к направлению растягивающего напряжения (I стадия). После образования трещины и ее начального распространения под углом 45° чаще всего в области одного или двух зерен за стадией I следует стадия II, отвечающая распространению трещины перпендикулярно направлению действия максимальных растягивающих напряжений. Трещины усталости распространяются, как правило, по телу зерен (транскристаллитное разрушение), по нескольким плоскостям и объединяются с образованием гребней (рис. 4.43). Микрофрактографический анализ усталостных изломов различных марок стали, алюминиевых, никелевых, титановых и других сплавов позволил установить, что каждому участку кинетической диа-

189

граммы разрушения при данной температуре испытания соответствует типичный микрорельеф, связанный с механизмом роста трещины. Так, при малых скоростях роста трещины в пределах низкоамплитудного участка кинетической диаграммы усталостного разрушения на изломах стали доминирует строчечная структура при низких температурах и бороздчатый рельеф – при высоких температурах.

Рис. 4.42. Схема распространения усталостного излома: 1 − экструзии и интрузии; 2 – полосы скольжения)

Рис. 4.43. Особенности строения микроповерхности усталостной трещины

190