2828.Экспертиза качества и разрушений

..pdf

Метод базируется на фундаментальных понятиях и данных о структуре атомных ядер, сечениях ядерных реакций, схемах и вероятностях распада радионуклидов, энергиях излучения, а также на современных способах разделения и предварительного концентрирования микроэлементов. Широкое распространение активационный анализ получил благодаря таким преимуществам перед другими методами, как низкие пределы обнаружения элементов (10–12–10–13 г), экспрессность и воспроизводимость анализа, возможность неразрушающего одновременного определения в пробе 20 и более элементов.

ОЖЕ-электронная спектроскопия (рис. 3.10) основана на определении энергии электронов, возникающих под воздействием сфокусированного электронного луча, направленного на исследуемую поверхность. ОЭС широко используется и в микроэлектронике, в том числе для выявления причин отказа различных элементов микросхем.

Рис. 3.10. Схематическое изображение растрового ОЖЕ-спектрометра: 1 – образец; 2 – коллектор для сбора вторичных электронов; 3 – энергоанализатор; 4 – детектор энергоанализатора; 5 – электронно-лучевая трубка; 6 – катод электронной пушки; 7 – модулятор электронной пушки; 8 – отклоняющие пластины электронно-лучевой трубки; служащие для получения растра; 9 – экран

электронно-лучевой трубки

Инфракрасная спектроскопия (ИКС) – раздел спектроскопии, охватывающий длинноволновую область спектра (λ > 730 нм за красной границей видимого света). Инфракрасные спектры возникают в результате колебательного (отчасти вращательного) движения молекул, а именно – в результате переходов между колебательными уровнями основного электронного состояния молекул. ИК-излучение поглощают многие газы,

71

за исключением таких, как О2, N2, H2, Cl2, и одноатомных газов. Поглощение происходит на длине волны, характерной для каждого определенного газа. Для СО, например, таковой является длина волны 4,7 мкм.

В стали и чугуне методом инфракрасной абсорбционной спектроскопии возможно определение массовой доли углерода.

По инфракрасным спектрам поглощения можно установить строение молекул различных органических (и неорганических) веществ.

3.4. Дифракционные методы

Дифракционные методы основаны на изучении дифракции рентгеновских лучей, электронов, нейтронов на кристаллических и аморфных структурах твердых тел. Методы рентгеноструктурного анализа дают возможность устанавливать следующие характеристики материала:

–атомную структуру, включая размеры и форму элементарной ячейки;

–качественный и количественный фазовый анализ;

–уровень напряжений первого рода;

–размеры кристаллов в поликристаллическом образце;

–ориентационные текстуры;

–углы разориентировки и размеры блоков мозаичной структуры;

–тип твердого раствора и границы растворимости одних элементов

вдругих, дальний и ближний порядок в твердых растворах;

–количественные характеристики теплового движения;

–пространственное распределение валентных электронов;

–структурные дефекты в почти совершенных кристаллах.

Рентгеновский дифракционный анализ. Рентгеновские лучи, прохо-

дя через кристаллическое вещество, рассеиваются его атомами. Рассеяние происходит на электронных оболочках атомов, которые становятся источниками сферических волн рентгеновских лучей. Интерференция этих волн приводит к возникновению дифракционной картины, интенсивность и геометрическое расположение максимумов которой определяются атомной структурой вещества.

В зависимости от геометрии объекта, его природы, структурного состояния используют различные схемы и аппаратуру для дифракционного исследования. Рентгеноструктурный анализ получил наибольшее распространение среди других известных методов благодаря своей информативности, гибкости, относительной простоте реализации (рис. 3.11).

72

Рис. 3.11. Схематическое изображение двух типов устройств для рентгеновских исследований: рентгеновская камера (а) фиксирует картину дифракции на фотопленку (б) и дебаеграмму поликристалла (в); дифрактометр (г) регистрирует рассеянное образцом излучение с помощью специальных детекторов, в результате чего получают дифрактограмму

Наилучшие условия для дифракции наступают тогда, когда длина волны излучения сопоставима с межатомным расстоянием. Положение дифракционных максимумов определяется параметрами кристаллической структуры, а их интенсивность – еще и атомным номером элементов.

Дифрактограмма может быть зарегистрирована с помощью фотопленки или специальных счетчиков. Затем можно сравнить полученные результаты с эталонными, имеющимися в справочнике или в Интернете, на предмет соответствия известным кристаллографическим структурам. Если таковых не находится, требуется провести собственный анализ и определение параметров структуры. В настоящее время существуют мощные программы, которые значительно сокращают время анализа.

Для исследования неоднородностей структуры нанометровых размеров (нанокластеры, поры, молекулярные агрегаты, коллоиды, зародыши новой фазы и т.д.) большое распространение получил метод малоуглового рассеяния (на углы от нескольких угловых минут до не-

73

скольких угловых градусов). При наличии атомного упорядочения в сплавах этим методом можно выявить структуры с периодом в десятки нанометров.

Замена фотопленки на датчики и применение гониометров с несколькими степенями свободы, применение компьютеров и мощных пакетов программ, синхротронного излучения позволяют работать с экспозициями 1 мкс и снимать видеопоток. Использование ондуляторов дает возможность работать в широком диапазоне частот.

Теория рассеяния под малыми углами проста для случая идентичных частиц в системах с малой плотностью. Это случай растворов, содержащих большие молекулы, соответствующие молекулярные веса порядка от 1000 до 250000. Такие молекулы имеют большие радиусы, и исследования можно проводить на простых установках. В случае соединений в твердом состоянии, например металлов, малоугловое рассеяние качественно и количественно выявляет гетерогенность вещества в субмикроскопическом масштабе.

Образцы могут быть твердыми телами или жидкостями, содержащими наноразмерные домены другого вещества. Эти домены могут быть твердыми, жидкими и даже газообразными в диапазоне размеров от 1 до 100 нм.

Электронография и нейтронография. Электрон ведет себя как волна. При обычно применяемых в электронографии напряжениях (20–100 кВ) длины волн находятся в пределах 0,008–0,003 нм. В нейтронографии обычно применяют тепловые нейтроны, средняя кинетическая энергия которых ε = 3kТ/2. Соответствующая такой энергии длина волны для них состовляет 0,15 нм. Рентгеновские лучи взаимодействуют главным образом с внутренними электронами атома. Ядра атомов невидимы для рентгеновских лучей. Поэтому амплитуда рассеяния рентгеновских лучей атомом составляет 10–9−10–10мм. Отрицательно заряженные электроны взаимодействуют и с ядром и со всей электронной оболочкой атома. Поэтому амплитуда атомного рассеяния электронов по порядку величины совпадает с размером атома и составляет около 10–7мм.

Нейтроны взаимодействуют с ядрами атомов, при этом имеет место как резонансное, так и потенциальное рассеяние. Амплитуда ядерного рассеяния нейтронов порядка размера ядра. Изотопы одного и того же элемента имеют различные значения амплитуды рассеяния. В то же

74

время элементы, сильно различающиеся по порядковому номеру Z, характеризуются близкими значениями амплитуды рассеяния. Нейтроны могут взаимодействовать с нескомпенсированными спинами частично заполненных электронных оболочек.

Амплитуда рассеяния характеризует не только интенсивность дифракционных максимумов, но и количество вещества, необходимого для анализа. Чем меньше величина амплитуды рассеяния, тем больше глубина проникновения излучения.

Основные области применения электронографии связаны с особенностями рассеяния электронов. Атомная функция рассеяния слабее зависит от Z, чем для рентгеновских лучей, поэтому можно определять структуру карбидов или нитридов. Можно определять структуру мелкодисперсных фаз и изучать структуры поверхностностных слоев или тонких пленок.

Нейтронографический анализ позволяет установить в кристалле взаимное расположение атомов, являющихся соседями по таблице химических элементов, а также исследовать процессы упорядочения, определить положение легких атомов в гидридах и проанализировать процессы текстурирования структуры в массивных образцах.

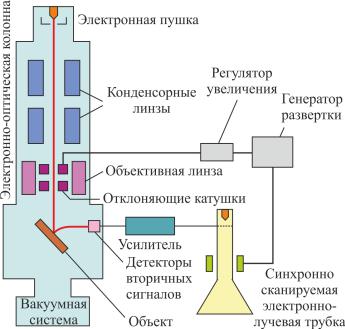

Растровая электронная спектроскопия. В сканирующем (растро-

вом) электронном микроскопе (РЭМ) электронный пучок очень малого диаметра (несколько нанометров) передвигается в двух перпендикулярных направлениях, засвечивая определенный участок поверхности (точно так же, как в обычной телевизионной трубке). Величина возникающего при этом тока вторичных электронов зависит от различных свойств поверхности. Таким образом, в каждый момент времени вторичные электроны несут информацию с участка, определяемого размерами электронного пучка. Визуализация картины осуществляется с помощью электронно-лучевой трубки (подобной телевизионной), в которой синхронно с электронным зондом движется свой электронный пучок. Если сигнал, пропорциональный току вторичных электронов, подать на модулирующий электрод электронной пушки трубки, то на экране мы увидим изображение поверхности в так называемом режиме вторичных электронов. Такой прибор позволяет получить картину, отражающую эмиссионные свойства объекта. На рис. 3.12 изображена блок-схема, показывающая основные компоненты растрового электронного микроскопа.

75

Рис. 3.12. Схема растрового электронного микроскопа

Если наряду с коллектором, служащим для сбора вторичных электронов, установить энергоанализатор, то получится прибор, на котором можно получать изображение поверхности не только во вторичных электронах, но и в ОЖЕ-электронах. Для этого энергоанализатор необходимо настроить на энергию интересующих нас электронов, а на экране мы увидим распределение соответствующего элемента на поверхности. Если мы хотим получить информацию о распределении всех примесей, надо поочередно настраиваться на другие энергии электронов. На рис. 3.13 приведено упрощенное схематическое изображение такого комбайна.

Существенным отличием сканирующего ОЖЕ-спектрометра от обычного РЭМа является конструкция вакуумной системы, позволяющая достигать давлений Р < 10–8 Па (в обычных РЭМ Рmax ~ 10–3–10–4 Па). Такой сверхвысокий вакуум необходим по той причине, что глубина выхода ОЖЕ-электронов составляет 0,5–1 нм и любые загрязнения, в том числе и адсорбированные из остаточной атмосферы аналитической камеры частицы, приводят к сильному искажению результатов.

Сканирующие ОЖЕ-спектрометры широко используются и в микроэлектронике, в том числе для выявления причин отказа различных элементов микросхем. Этот список применений можно продолжать

76

сколько угодно, поскольку буквально с каждым днем у этой уникальной методики открываются новые возможности.

Рис. 3.13. Схематическое изображение энергоанализатора типа «цилиндрическое зеркало»: 1 – образец, 2 – внутренний цилиндр, 3 – внешний цилиндр, 4 – окна для входа и выхода электронов, 5 – коллектор, 6 – магнитный экран

ОЖЕ-электронная спектроскопия дает нам информацию об элементном составе участка поверхности тела, размеры которого в первом приближении определяются размерами самого электронного зонда (пучка первичных электронов). Перемещая электронный зонд по поверхности, можно получить данные о распределении элементов на ней в разных точках. В ОЖЕ-спектрометрах первого поколения диаметр электронного пучка составлял десятые (в лучшем случае сотые) доли миллиметра. Поэтому и пространственное разрешение было того же порядка.

3.5. Металлографические методы оценки качества стальных изделий

Металлографический анализ – традиционный, широко распространенный способ оценки качества металлических изделий – основан на выявлении и изучении макро- и микроструктуры. Под макроструктурой понимают строение металла, видимое невооруженным глазом или под лупой с увеличением до 50 крат. Под микроструктурой понимается строение металла, видимое под световым или электронным микроскопом. Световой микроскоп имеет разрешение до 0,2 мкм, электронный – до 0,1 нм.

77

Методы металлографического анализа в соответствии с уровнем разрешения можно разрешить на три основные группы:

–макроструктурный анализ;

–микроструктурный анализ;

– анализ тонкой структуры с помощью дифракции электронов и рентгеновских лучей.

Каждый из этих методов является разрушающим. Металлографический метод надежен и оперативен.

3.5.1. Макроструктурный метод

Макроанализ дает представление об общем строении металла и позволяет оценить его качество после различных операций металлургического производства (выплавки и разливки в слитки и непрерывнолитые заготовки, прокатки, ковки и др.), а также различных видов обработки на машиностроительных предприятиях.

Для проведения макроанализа используют специально приготовленные темпелеты или макрошлифы, изломы, а также непосредственно сами заготовки и детали.

Рис. 3.14. Дефекты поверхности: а – поперечные поверхностные трещины на грани сортовой заготовки; б – пояс на поверхности заготовки; в – заливина на поверхности заготовок; г – пузыри и поры на поверхности непрерывнолитой сортовой заготовки; д – паукообразные трещины; е – сетчатые и поперечные трещины на следах качания кристаллизатора

78

С помощью макроанализа в слитках и прутках выявляют несплошности и различного рода дефекты на поверхности и в сечении изделия. Для проведения макроанализа образцы, вырезанные из изделия, с помощью шкурок подвергают черновой и последующей чистовой обработке. Причиной разрушения нагруженных деталей часто является наличие внутренних или поверхностных несплошностей. Несплошности – закаты, волосовины, спаи, первичные трещины, пористость включения, сегрегации или вытянутость зерен при ковке и другие – часто служат очагами усталостного разрушения или коррозионного растрескивания, так как они одновременно увеличивают локальные напряжения и чувствительность к агрессивному воздействию среды. Большие несплошности могут снизить прочность до такой степени, что разрушение произойдет при однократном нагружении.

Некоторые виды поверхностных дефектов представлены нарис. 3.14.

3.5.1.1. Внутренние дефекты сталей

Внутренние дефекты в металлических заготовках многообразны. Ниже рассмотрим наиболее распространенные.

Усадочная раковина (рис. 3.15) представляет собой полость, образовавшуюся вследствие уменьшения объема жидкого металла при затвердевании. Внутренняя поверхность усадочной раковины неровная, с мелкими выступами и впадинами. При разливке стали в расширяющуюся кверху изложницу не заполненная металлом полость образуется в верхней части слитка. При электрошлаковом, вакуумно-дуговом переплаве, электронно-дуговом переплаве усадочную раковину выводят в верхнюю часть слитка.

Рис. 3.15. Усадочная раковина в слитке стали 40ХН2МА электрошлакового переплава

79

Подусадочная ликвация (рис. 3.16) представляет собой расположенный под усадочной раковиной участок металла, обогащенный углеродом и примесями – серой, фосфором, кислородом. При травлении макрошлифов слитков дефект выявляется в виде темнотравящегося участка. На микрошлифах из зоны дефектов наблюдаются скопления сульфидов и оксидов.

Рис. 3.16. Подусадочная ликвация (5 балл)

Пузыри (рис. 3.17) в литом металле представляют собой полости, образовавшиеся в результате выделения газов при кристаллизации. Поверхность пузырей гладкая, блестящая или матовая. Горячая деформация приводит к завариванию пузырей в том случае, если стенки пузырей не содержат стойких оксидов или силикатов.

Рис. 3.17. Пузыри в слитке стали 38НХ после электрошлакового переплава

Осевая пористость (рис. 3.18) отличается присутствием в осевой зоне слитка мелких пор усадочного происхождения. Располагаются поры в средней по высоте части слитка. При горячей деформации осевая пористость слитков практически полностью заваривается.

80